1. Determinar la Carga máxima. σe= 173.3 MPa γ=2 b= 40 mm t= 4

Anuncio

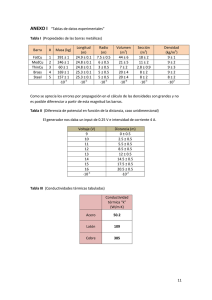

1. Determinar la Carga máxima. σe= 173.3 MPa γ=2 b= 40 mm t= 4 mm L = 225 mm bσu=σe/γ= 86.65 MPa = 410.8 N 2. Determinar para un montaje de ¼ de puente y ½ puente y para distintos estados de carga (0.5, 1.0 y 1.5 Kg) los siguientes parámetros: ▪ ε : Deformación longitudinal ▪ σ : Tensión ▪ Gráfica tensión vs. deformación (ε – σ) ▪ E : módulo de elasticidad y compararlo con el del ξ material. ▪ Comparar el módulo de elasticidad con el arriba facilitado. ▪ ε : Deformación longitudinal Para obtener la ε se necesita un factor de conversión mediante el que pasar el voltaje, proporcionado por las galgas, a deformaciones. Dicho factor lo obtenemos mediante la resistencia de calibración, que nos dará un valor determinado. Bajo las hipótesis de pequeñas deformaciones y material isótropo y lineal, se puede trazar una recta que, pasando por el origen, cruce por el punto de calibración. Una vez se tiene esta recta ya se puede referir los voltajes a sus correspondientes deformaciones. A continuación se muestran los datos necesarios para dibujar la recta: Rc=29880 Rg=120 K=2.1 Vcalibración=1748mV Haciendo uso de las siguientes operaciones, obtenemos las = 1.9040*10-3 Proporción En la imagen inferior se puede apreciar esta recta: Patrón de calibración 2000 1800 y = 917700x 1600 Voltaje (mV) 1400 1200 1000 800 600 400 200 0 0,0000 0,0005 0,0010 0,0015 0,0020 ε (mm/mm) ▪ σ : Tensión Para obtener la σ simplemente se ha usado la fórmula: A continuación se recopilan los datos hasta ahora encontrados: Cargas (kg) V (mV) ε (10-3) σ (MPa) Cargas (kg) V/2 (mV) ε (10-3) σ (MPa) ¼ Puente longitudinal 0.5 1 127 258 0.1384 0.2812 10.35 20.69 1.5 388 0.4228 31.04 ½ Puente longitudinal 0.5 1 125 254.5 0.1362 0.2774 10.35 20.69 1.5 384.5 0.4190 31.04 ▪ Gráfica tensión vs. deformación (ε – σ) 1/4 Puente Longitudinal 35 y = 72,758x + 0,2644 R² = 1 30 σ (MPa) 25 20 15 10 5 0 0 0,05 0,1 0,15 0,2 0,25 0,3 0,35 0,4 0,45 ε ·10-3 (mm/mm) 1/2 Puente Longitudinal 35 y = 73,179x + 0,3854 R² = 1 30 σ (MPa) 25 20 15 10 5 0 0 0,05 0,1 0,15 0,2 0,25 0,3 ε ·10-3 (mm/mm) ▪ Eξ : módulo de elasticidad y compararlo con el del material. Regresión ¼ : σ=72.758ε*10-3+0.2644 E1/4=72.8GPa Regresión ½ : σ=73.179ε*10-3+0.3854 E1/4=73.2GPa 0,35 0,4 0,45 Valores comunes para el aluminio son: 63≤E≤70. Para esta aleación: 57≤E≤75. 3. Comparar los resultados obtenidos en los dos montajes y en el caso de presentarse diferencias importantes justificarlas. El valor obtenido del módulo de Young para ambos métodos (1/4 y 1/2 de puente) difieren en 0.4 GPa. El ½ puente es más preciso, puesto que hace el promedio entre un ensayo de tracción (cara superior) y otro a compresión (cara inferior). Ambos valores entran en el rango teórico dado. 4. Determinar para las cargas (0.5, 1.0 y 1.5 Kg) y en montaje de ¼ de puente el coeficiente de Poisson. ¼ Puente transversal 0.5 1 40 80 0.0436 0.0872 0.315 0.310 Cargas (kg) V (mV) ε (10-3) ν 1.5 121 0.1319 0.312 5. Con la probeta que tiene instalada la roseta rectangular y para una carga de 1 Kg determinar: ▪ ε long : Deformación en la dirección longitudinal de la probeta ▪ Deformaciones principales ▪ Coeficiente de Poisson. ▪ Tensiones principales ▪ Direcciones principales. ▪ Tensión equivalente y coeficiente de seguridad. ▪ Contrastar las tensiones y deformaciones principales obtenidas con las teóricas. βa=122˚ βb=77˚ βc=32˚ Esquema de la colocación de la roseta ▪ εlong : Deformación en la dirección longitudinal de la probeta Roseta V (mV) ε (10-3) a 189 0.2060 b 280 0.3051 c 16 0.0174 Usando el sistema de ecuaciones: Se obtiene que, para 1 Kg: ε xx=-0.1035*10-3 ε yy=0.3269*10-3 ε xy=0.714*10-8 La deformación en la dirección longitudinal es ε yy=0.3269*10-3. ▪ Deformaciones principales Puesto que la ε xy es muy pequeña se puede aproximar a 0 y consecuentemente las deformaciones principales son: ε I=-0.1035*10-3 ε II=0.3269*10-3 ▪ Coeficiente de Poisson. El coeficiente de Poisson obtenido en este apartado se ajusta a los valores teóricos de la cuestión 2. ▪ Tensiones principales Aplicando la ley de Hooke matricial, y partiendo de las deformaciones principales ya encontradas: σI=10.18MPa σII=33.86MPa σIII=15.87MPa Donde se ha usado el módulo de Young de ½ de puente puesto que es más preciso (E=73.2 GPa) y el coeficiente de Poisson de 0.33. ▪ Direcciones principales. En este estado coinciden, debido a la aproximación mencionada, con las direcciones x e y dibujadas. ▪ Tensión equivalente y coeficiente de seguridad. Se ha decidido aplicar el criterio de Von Mises debido a los buenos resultados que da. Se obtiene: El factor de seguridad lo obtenemos mediante la fórmula: ▪ Contrastar las tensiones y deformaciones principales obtenidas con las teóricas. A continuación se tratará únicamente el caso de 1Kg, puesto que el resto de casos se lograrían siguiendo el mismo método. Aplicando la fórmula del guión: Obtenemos que la teórica: Mientras que la obtenida mediante galgas (en la dirección principal coincidente con el eje y): La deformación teórica: La deformación experimental(en la dirección principal coincidente con el eje y): ε experimental=0.003269 Se aprecia que los valores teóricos distan bastante de los experimentales, esto puede estar provocado por diversos motivos: inexactitud de los elementos de medición, falta de experiencia en el uso de dichos elementos y/o errores de aproximación. 6. Conclusiones de cada tipo de ensayo. El ensayo con las galgas extenso-métricas en posición longitudinal a ¼ y ½ de puente nos han permitido encontrar el módulo elástico (E) del material. Hay que tener en cuenta que aunque pequeñas, se presentan diferencias entre ambos casos, ya que para el ½ puente hay una galga que se solicita a tracción mientras que la otra es a compresión. Eso hay que tenerlo en cuenta a la hora de hacer el conexionado puesto que conectar ambas galgas en posiciones opuestas (son opuestas las posiciones 1 con 3, y 2 con 4 en el puente de Wheatstone) daría un resultado erróneo, al compensarse una elongación con la otra, siendo el conexionado correcto aquél donde ambas aportaciones se sumen. Los valores que se obtengan en el voltímetro indicarán pues el doble del voltaje que nosotros queremos y dividiendo por dos habremos hecho una media de la elongación de las fibras superiores y las fibras inferiores. Con las galgas instaladas en posición transversal podremos encontrar el valor del coeficiente de Poisson, ya que obtenemos las deformaciones transversales. Dividiendo estas por las longitudinales obtenemos dicho factor con una precisión sorprendente. Con la roseta podemos obtener el alargamiento en 3 direcciones diferentes, pudiendo establecer una relación entre estos, y los que se darían en las direcciones principales, así como también dichas direcciones, y las tensiones. Es importante remarcar el papel que juega la resistencia de calibración. Nos permite, una vez consideramos que nuestro estado está en 0, obtener un alargamiento ficticio que nos permitirá establecer el patrón de calibración. Como nuestro problema es lineal consideramos que obedecerá a una recta cuyo origen de deformaciones será el origen de tensiones (a tensión nula, deformación nula). Dicha recta nos permitirá traducir las lecturas de voltaje a mesuras de alargamiento. Como el voltaje de calibración es muy similar en todos los experimentos hemos considerado que el patrón de calibración será siempre el mismo. Una vez encontrado la expresión de la recta es la misma que aplicamos para toda la práctica.