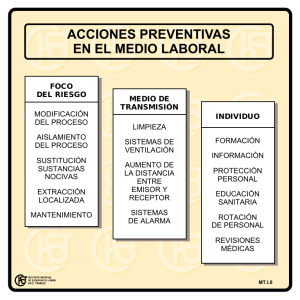

caracterización de sistemas de extracción localizada de aire

Anuncio