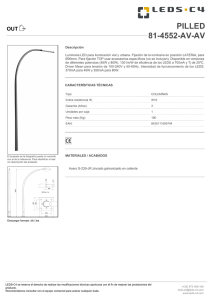

Desarrollo de un sistema de iluminación de bajo consumo

Anuncio