aparato de mecanizado de contornos de material blando y proceso

Anuncio

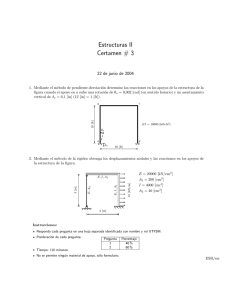

k OFICINA ESPAÑOLA DE PATENTES Y MARCAS 19 k ES 2 056 600 kInt. Cl. : B24B 9/20 11 N.◦ de publicación: 5 51 ESPAÑA B24B 7/30 B24B 9/16 k TRADUCCION DE PATENTE EUROPEA 12 kNúmero de solicitud europea: 91401829.6 kFecha de presentación : 03.07.91 kNúmero de publicación de la solicitud: 0 465 357 kFecha de publicación de la solicitud: 08.01.92 T3 86 86 87 87 k 54 Tı́tulo: Aparato de mecanización de contornos de material blando y procedimiento de mecanización automática que utiliza dicho aparato. k 73 Titular/es: k 72 Inventor/es: Ferard, Michel; 30 Prioridad: 04.07.90 FR 9008472 Commissariat a l’Energie Atomique 31-33, rue de la Fédération F-75015 Paris, FR 45 Fecha de la publicación de la mención BOPI: 01.10.94 k 45 Fecha de la publicación del folleto de patente: 01.10.94 Aviso: k k Jouan de Kervenouel, Tanguy y Sgarbi, Frédéric k 74 Agente: Gómez-Acebo Pombo, J. Miguel En el plazo de nueve meses a contar desde la fecha de publicación en el Boletı́n europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art◦ 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid 1 2 056 600 DESCRIPCION La invención se refiere a un aparato de mecanización de contornos de material blando, tal como poliuretano u otros materiales plásticos, ası́ como a un procedimiento de mecanización automática adaptado a tales aparatos. Se pretende ante todo obtener un contorno mecanizado liso u apropiado, lo que es difı́cil en razón de la blandura del material sobre el que los golpes de mecanizado, debidos sobre todo a las irregularidades de la velocidad de corte, del avance y de la profundidad de paso y que son bastante importantes en el caso de procedimientos automáticos, repercuten inmediatamente y provocan un mal estado de la superficie o de las ondulaciones. El objeto primordial de la invención es, por lo tanto, poner a disposición una herramienta, y más en general un aparato, que permita realizar un contorno mecanizado de buena calidad sobre tales materiales, y ello incluso si el contorno mecanizado es flexible, cuando se procede, por ejemplo, a la supresión de rebabas en nervaduras muy finas de algunas décimas de milı́metro. Otro objeto de la invención es sobre todo interesante para los procedimientos automáticos y se refiere al servocontrol de la posición de la herramienta, es decir, de su profundidad de paso. Sobre materiales blandos, el esfuerzo de corte que puede proporcionar una estimación de la profundidad de paso pretendida es, en efecto, muy débil y apenas puede ser detectado correctamente. Por lo tanto, se ha previsto otro sistema para conseguir un buen resultado. En su forma más general, el aparato de mecanización según la invención, véase la reivindicación 1, comprende una herramienta que actúa sobre el contorno y está constituida de láminas elásticas encajadas en un extremo en un bloque giratorio accionado por un dispositivo motor. Las láminas están constituidas eventualmente de una tela elástica recubierta de abrasivo. Además, se emplea, lo que es ventajoso para rebabas flexibles sobre el contorno, un sistema de cepillos no abrasivos que se apoyan sobre dos caras opuestas del contorno con el fin de mantener las rebabas en los alrededores de la herramienta en un estado en que se prestan bien para el desbarbado. De esta manera se evita el repliegue de las rebabas que la herramienta podrı́a provocar y que comprometerı́a su eficacia rechazando las rebabas fuera del alcance de las láminas. Este sistema consta de dos cepillos que llevan elementos radiales elásticos que constituyen resortes de flexión; los cepillos giran entonces alrededor de ejes más o menos paralelos en frente del contorno. Es ventajoso que el dispositivo motor sea neumático y que el aparato comprende un sensor de la velocidad de rotación de la herramienta. Entonces se puede regular la profundidad de paso de la herramienta servocontrolando la velocidad de rotación a un valor determinado, que puede ser recalculado periódicamente en función de la velocidad de rotación en vacı́o y de sus variaciones con el tiempo. A continuación se describe la invención más en detalle con la ayuda de las tres figuras siguientes anexas a tı́tulo ilustrativo y no limitativo y que 2 5 10 15 20 25 30 35 40 45 50 55 60 65 2 representan una realización de la invención. Las figuras 1 y 2 son vistas de conjunto del sistema de mecanización que representan, respectivamente, la herramienta en vista de frente y en vista en planta superior; y La figura 3 es un organigrama que representa el modo de servocontrol del aparato. Se hace referencia en primer lugar a las figuras 1 y 2. La pieza de mecanización 1 comprende un colları́n 2, o una nervadura, cuyo borde 3 se mecaniza por medio de una operación de desbarbado, pero la herramienta se que se describe a continuación se puede utilizar igualmente para otros tipos de mecanización, en particular el achaflanado. Comprende esencialmente un bloque giratorio 4 provisto de láminas 5 dispuestas de manera radiante y que se encuentran en planos por los que pasa el eje de rotación 7 de la herramienta 6. El bloque giratorio 4 está sujeto a un cepillo 8 que lo arrastra bajo la acción de un motor neumático 9. Las láminas 5 están constituidas por una tela elástica, uno de cuyos extremos está encajado en el bloque giratorio 4 y cuyo otro extremo va a frotar contra el borde 3, a lo largo del cual se desplaza. Este otro extremo está recubierto de un polvo abrasivo que es responsable del mecanizado. Un tacómetro 10 fijado al motor neumático 9 mide la velocidad de rotación del cepillo 8 y de la herramienta 6. Por otra parte, el cárter del motor neumático 9 lleva una consola 15 prolongada por una vigueta 16 paralela al cepillo 8 y que pasa por la proximidad de la herramienta 6. La vigueta 16 lleva los ejes de dos cepillos 17 y 18 paralelos provistos de grupos de pelos de nylon 19 que la rotación de los cepillos 17 hace frotar sobre las dos caras planas y opuestas 20 y 21 del colları́n 2 y del borde 3; los ejes de rotación de los cepillos 17 y 18 están paralelos a las caras 20 y 21. La vigueta 16 está dispuesta de manera que se extiende un poco a un lado del colları́n 2. Los pelos 19 de los dos cepillos 17 y 18 tienen asientos que se superponen o se mezclan parcialmente, pero los cepillos 17 y 18 están ligeramente desplazados axialmente y de esta manera permanecen separados. Un motor 22 fijado a la consola 15 arrastra, por medio de una primera correa 23, a uno de los cepillos 17, y una segunda correa 24 une entre sı́ a los ejes de los cepillos 17 y 18 para que sea arrastrado el segundo cepillo. Los pelos 19 están combados frotando sobre las caras 20 y 21 y se enderezan a continuación gracias a su elasticidad. Los esfuerzos antagonistas que los cepillos 17 y 18 ejercen de esta manera sobre el colları́n 2 y el borde 3 tienen por efecto curvar las rebabas elásticas que en otro caso se combarı́an bajo el esfuerzo de la herramienta 6 y serı́a difı́cil eliminar. Una rebaba de este tipo lleva la referencia 29. Está plegada alrededor de su raı́z (o se enlaza con el colları́n) y se adhiere contra el borde superior del colları́n 2 por el cepillo superior 17. La herramienta 6 la ataca entonces por la raı́z y la despega de esta manera del colları́n 2 aunque no la elimina. Se observará que la herramienta 6 está colocada oblicua con respecto a las superficies del colları́n 2 y no retira material más que sobre la arista que lleva la rebaba 29, 3 2 056 600 es decir, que realiza un achaflanado. La herramienta 6 de láminas 5 es ciertamente preferible en tal situación a un cepillo giratorio provisto de pelos abrasivos, puesto que las estructuras elásticas abrasivas deben estar suficientemente próximas a la región a desbarbar para ejercer un esfuerzo de abrasión suficiente. Por lo tanto, los pelos estarı́an previstos sobre las porciones de la superficie del colları́n 2 próximas a la región a desbarbar, que serı́an entonces eliminadas, lo que no se puede aceptar por razones de estética en numerosos casos, cuando las láminas 5 están curvadas en toda su altura. El cepillo inferior 18 está destinado a levantar la rebaba 29, si es necesario, con el fin de ponerla al alcance del cepillo superior 17. El motor neumático 9 está dispuesto en un extremo de una corredera 30, cuyo otro extremo está empujado por una excéntrica 31 accionada por un motor 32. Un sistema de recuperación tal como un muelle 35 mantiene el extremo de la corredera 30 contra la excéntrica 31; por otra parte, el conjunto de estas piezas está montado en un órgano terminal 33 de un brazo de robot que no se representa en detalle y que está programado para seguir aproximadamente el borde 3 a mecanizar. La corredera 30 se mantiene sensiblemente en una dirección donde su deslizamiento le permite aproximar o alejar la herramienta 6 del borde 3, y de esta manera modificar el esfuerzo de corte; las pasadas de mecanización consisten en desplazar el órgano terminal 33 a lo largo del contorno 2 regulando la profundidad de paso haciendo deslizar constantemente la corredera 30. Un potenciómetro 34 registra los desplazamiento del motor 32 y, por lo tanto, de la excéntrica 31. A continuación se hace referencia a la figura 3 para examinar cómo se efectúa el servocontrol de la herramienta 6, pero antes es necesario hacer algunas consideraciones sobre las condiciones de mecanización en el contexto técnico de la invención. Para garantizar una profundidad de paso uniforme, se desea trabajar con esfuerzo constante, pero si el material mecanizado es blando, el esfuerzo es muy pequeño, del orden de alguno gramos, y no se podrı́a medir, por lo tanto, sin efectos excesivos por un sensor de esfuerzo conectado al cepillo 8. En realidad es posible estimar con una precisión aceptable el esfuerzo de corte con la ayuda de la velocidad de rotación del cepillo 8, sobre todo cuando este cepillo 8 es accionado por un motor neumático 9. En efecto, se puede escribir la ecuación 5 10 15 20 25 30 35 40 45 50 55 C = J ω’ + B ω + Cext , donde C es el par motor, J es la inercia de las partes accionadas alrededor del eje de rotación 7, B es un coeficiente representativo de las pérdidas por fricción viscosa, Cext es el par ejercido por el ma- 60 4 terial mecanizado, que depende directamente del esfuerzo de corte, y ω’ y ω designan la velocidad de rotación de la herramienta 6 y su aceleración. Como el par motor C es proporcional a la presión de alimentación del motor neumático 9, se puede conocer con una gran precisión, y se pueden estimar también J y B con precisión gracias a un calibrado previo. El taquı́metro 10 está conectado por su salida a un sistema de filtrado 40 que calcula la velocidad real ω1 en cada instante. Un sistema de provisión de la velocidad de referencia 41 suministra al mismo tiempo la velocidad de referencia ωc que debe respetarse. Un sistema de cálculo 42 recoge las dos velocidades ω1 y ωc y calcula la posición angular Pc de la excéntrica 31 para la que la velocidad real ω1 serı́a igual a la velocidad de referencia y que es igual, en un coeficiente próximo a Rt Pc t01 A (ω1 - ωc ) dt donde t1 designa el instante considerado, t0 el instante del comienzo de las mediciones y A es un corrector de avance de fase. El resultado de este cálculo analógico se alimenta a un sistema de accionamiento 43 que acciona el motor 32 y modifica de esta manera la posición real Pr de la excéntrica 31 que conoce gracias al potenciómetro 34 hasta hacerla coincidir con la posición angular Pc previamente calculada. La modificación de la posición de la herramienta 6 que resulta de ello se traduce por una convergencia de la velocidad real ω1 con la velocidad de referencia ωc . Este sistema tiene un tiempo de reacción muy corto. La velocidad de referencia ωc se puede elegir proporcional a la velocidad de rotación en vacı́o de la herramienta 6. Como esta velocidad de rotación en vacı́o varı́a con el tiempo, sobre todo como consecuencia de variaciones de presión de alimentación, de temperatura o de condiciones de lubricación, la velocidad de referencia ωc debe calcularse de nuevo de vez en cuando por el sistema de provisión de la velocidad de referencia 41. En la práctica se puede efectuar una medición cada vez que la herramienta 6 se desmonta para proceder a una nueva pasada de mecanización. En estos instantes de desmontaje, el servocontrol descrito anteriormente se interrumpe y la excéntrica 31 se devuelve a una posición fija donde la corredera 30 está a media carrera. Cuando se efectúa una nueva pasada de mecanizado, la herramienta 6 se lleva a algunos milı́metros del borde 3, luego el órgano terminal 33 se aproxima a velocidad lenta hacia el borde 3 hasta que lo toca (en la dirección de la flecha representada en la figura 3), después de lo cual se detecta una disminución de la velocidad de rotación y la trayectoria que ha sido mostrada al robot es recorrida reanudando elservocontrol. 65 3 5 2 056 600 REIVINDICACIONES 1. Aparato de mecanización de contornos de material blando y sobre todo de contornos elásticos (2), que comprende una herramienta (6) que actúa sobre el borde de dichos contornos y que está constituida de láminas elásticas (5) encajadas en un extremo en un bloque giratorio (4) accionado por un dispositivo motor (9) y un sistema elástico que se apoya sobre dos caras opuestas (20, 21) del contorno y que consta de dos cepillos (17, 18) que llevan elementos radiales (19) elásticos, girando los cepillos alrededor de ejes sensiblemente paralelos a las caras del contorno. 2. Aparato de mecanización según la reivindicación 1, caracterizado porque las láminas están constituidas de una tela elástica recubierta de abrasivo. 3. Aparato de mecanización según alguna de las reivindicaciones 1 ó 2, caracterizado porque comprende un dispositivo de reglaje (30, 31) de la posición de la herramienta (6) en la dirección del contorno (2) según las indicaciones de un sensor (10) de una magnitud representativa del esfuerzo de mecanización. 4. Aparato de mecanización según la reivindicación 3, caracterizado porque el sensor (10) 5 10 15 20 25 6 es un sensor que mide la velocidad de rotación de la herramienta (6). 5. Aparato de mecanización según alguna de las reivindicaciones 1 a 4, caracterizado porque el dispositivo motor es neumático. 6. Procedimiento de mecanización automática de contornos de material blando que utiliza un aparato de mecanización según las reivindicaciones 4 y 5, caracterizado porque el aparato de mecanización se desplaza a lo largo del contorno, siendo aproximada o alejada la herramienta (6) del contorno con movimientos determinados servocontrolando la velocidad de rotación de la herramienta a un valor determinado. 7. Procedimiento de mecanización automática según la reivindicación 6, caracterizado porque el valor determinado se calcula de nuevo periódicamente en función de la velocidad de rotación en vacı́o de la herramienta. 8. Procedimiento de mecanización automática según la reivindicación 7, caracterizado porque se descompone en pasadas de mecanización entre las cuales se calcula de nuevo el valor determinado, siendo precedido cada pasada siguiente por una aproximación lenta de la herramienta (6) al contorno hasta que se detecta una disminución de la velocidad de rotación de la herramienta (6). 30 35 40 45 50 55 60 NOTA INFORMATIVA: Conforme a la reserva del art. 167.2 del Convenio de Patentes Europeas (CPE) y a la Disposición Transitoria del RD 2424/1986, de 10 de octubre, relativo a la aplicación del Convenio de Patente Europea, las patentes europeas que designen a España y solicitadas antes del 7-10-1992, no producirán ningún efecto en España en la medida en que confieran protección a productos quı́micos y farmacéuticos como tales. 65 Esta información no prejuzga que la patente esté o no incluı́da en la mencionada reserva. 4 2 056 600 5 2 056 600 6 2 056 600 7