1. SUPERFICIES EN CONTACTO

Anuncio

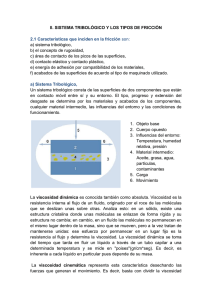

I.I.M. – U.M.S.N.H. CAPITULO I. Superficies en Contacto 1. SUPERFICIES EN CONTACTO El desgaste es caracterizado como un proceso de daño superficial debido al contacto mecánico de la materia. Independientemente de cualquier modo especial de desgaste, el tipo de contacto mecánico es muy importante para todas las pérdidas por desgaste, como será discutido a continuación. 1.1 Topografía de Superficies Las superficies ingenieriles están lejos de ser idealmente lisas y presentan un cierto nivel de rugosidad. La textura característica de las superficies está descrita por el arreglo, forma y tamaño de elementos individuales tales como las asperezas (colinas y valles a una escala microscópica). La Figura 1.1 muestra esquemáticamente una topografía de superficie. Se pueden obtener perfiles de la superficie por corte de secciones transversales. Mientras que cortes horizontales darían información acerca del área de contacto. El contacto entre dos sólidos es discreto debido a la rugosidad de la superficie, es decir, el contacto ocurre solo en áreas de puntos individuales de contacto. Figura 1.1 Representación esquemática de las irregularidades de las superficies. Hay diferentes métodos ópticos y mecánicos disponibles para la medición de las características geométricas macroscópicas y microscópicas de las superficies. Para obtener un perfil de la superficie se utilizan diferentes mecanismos englobados en una materia llamada “profilometría”, y el artefacto se llama profilómetro. El profilómetro consiste en una fina punta de diamante que barre toda la superficie y sus movimientos verticales son graficados. Los perfiles representan una sola pasada en una dirección lineal de una superficie aleatoria tridimensional. De muchas pasadas de secciones transversales se puede graficar un contorno. Una gráfica de contorno representa una imagen tridimensional de la textura característica de la superficie. En la actualidad ya se pueden utilizar técnicas mas avanzadas y confiables para la medición de la rugosidad, tal como el microscopio de fuerza Tribología y Desgaste de Materiales 1 I.I.M. – U.M.S.N.H. CAPITULO I. Superficies en Contacto atómica. La Figura 1.2 muestra secciones de tres profilogramas de la superficie de una aleación Ti-Al, la cual fue terminada pro diferentes formas de pulido. La Figura 1.3 muestra una fotografía de microscopio de fuerza atómica de una placa de bainita en acero, donde se aprecia el relieve de la placa. Figura 1.2 Traza de profilómetro de una aleación Ti-Al : a) electro pulida, b) pulida en paño suave, y c) pulida en paño duro. Figura 1.3 Gráfica de microscopio de fuerza atómica de alta resolución del desplazamiento causado por la formación de una sub-unidad de bainita. Tribología y Desgaste de Materiales 2 I.I.M. – U.M.S.N.H. CAPITULO I. Superficies en Contacto Los valores utilizados para la caracterización de las texturas de las superficies generalmente son la desviación de la media aritmética con respecto a la línea central (Ra) y la altura promedio colina-a-valle (Rt) o la altura de los picos mas altos a un valle (Rmax). Los profilómetros grafican las irregularidades de la superficie con diferentes magnificaciones en las direcciones vertical y horizontal. Normalmente la magnificación vertical es mayor que la horizontal. Debido a estas diferencias en magnificación, los perfiles graficados no representan una fotografía real de la forma de las irregularidades de la superficie. La grafica real de una superficie consiste en colinas de base muy ancha, con ángulos de inclinación a la línea horizontal de la base de menos de 15°. Para la evaluación de los modelos de desgaste es muy importante tener en mente la diferencia entre el perfil graficado y el perfil real de la superficie del material. Diferentes tipos de experimentos han demostrado que existen grandes diferencias entre las áreas de contacto real y aparente entre dos superficies sólidas planas unidas bajo presión (Figura 1.4). La relación de áreas de contacto real a aparente puede ser tan baja como 10-4 y depende de la distribución de las irregularidades de la superficie, de la fuerza de contacto, y de la resistencia a la cedencia del material mas suave. El área de contacto real es mayor en un sistema en deslizamiento que en un sistema estático. Figura 1.4 Areas de contacto real y aparente. De acuerdo al estado estático en la Figura 1.4, el área real de contacto esta dada por n Ar = ∑ Ai i =1 (1-1) donde Ar es el área real de contacto y Ai es el área de contacto de cada una de las asperezas individuales. Tribología y Desgaste de Materiales 3 I.I.M. – U.M.S.N.H. CAPITULO I. Superficies en Contacto Para el contacto estático de materiales idealmente elástico-plásticos el área real de contacto puede ser expresado por la ecuación: Ar = FN Py (1-2) donde FN es la fuerza normal sobre las superficies en contacto y Py es la presión de cedencia del material mas suave. Ciertos investigadores han encontrado que los valores de Py son muy cercanos a la dureza del material en esas condiciones de esfuerzo. Así que utilizando la siguiente relación entre dureza H y esfuerzo de cedencia σy del material estresado: H = C ⋅σ y (1-3) con C = 3 para aceros ferríticos, se obtiene de la ecuación (1-2) para el contacto estático: Ar P ∝ A σy (1-4) La relación de área de contacto real a aparente es directamente proporcional a la presión aplicada en la superficie dividida por el esfuerzo de cedencia del material mas suave en contacto. Mas adelante se verá que el área real de contacto es incrementada debido al deslizamiento relativo de las dos superficies en contacto. 1.2 Contacto Mecánico La fricción y desgaste de dos superficies sólidas en contacto sin lubricación depende del tipo de deformación de las irregularidades de la superficie involucradas en el contacto. Algunos investigadores propusieron un índice de plasticidad Ψ que describe la transición de deformación elástica a plástica de las asperezas de la superficies: Ψ= E´ S H R (1-5) con E´= E1 ⋅ E2 E2 (1 − ν 12 ) + E2 (1 − ν 22 ) Tribología y Desgaste de Materiales (1-6) 4 I.I.M. – U.M.S.N.H. CAPITULO I. Superficies en Contacto Aquí H es la dureza del material mas suave, E1, E2, son los módulos de Young de los dos cuerpos en contacto, y ν1, ν2 son la relación de Poisson de los dos materiales, R es el radio de las asperezas, que es supuesto ser el mismo para todas las asperezas, y S es la desviación estándar de una distribución Gaussiana de las alturas de las asperezas. Si Ψ<0.6 el contacto es predominantemente elástico, mientras que si Ψ>1 la deformación plástica domina el contacto. Otros investigadores introdujeron un factor de plasticidad mas general Ψ* el cual permite que los picos de las asperezas tengan una distribución de curvaturas: Ψ* = 0.69 E´ S * ⋅ H β (1-7) donde E´ puede ser calculado de la ecuación (1-6), S* es el valor de la raíz cuadrada de la superficie, y β es un valor que correlaciona las alturas de las asperezas. Según estos investigadores, la ecuación (1-5) subestima la plasticidad. Esto puede ser debido a la suposición de que todas las asperezas tienen el mismo radio; ya que se ha demostrado que entre mas altas son las asperezas tiene una punta mas aguda o un radio menor. De acuerdo con ciertas investigaciones, se ha deducido que la transición de un contacto elástico a elastoplástico en la indentación de una esfera rígida sobre una superficie plana depende de la profundidad de la indentación. El contacto se hace elastoplástico si la profundidad h de la indentación excede un valor crítico: ⎛H⎞ hcr = 0.89 R ⋅ ⎜ ⎟ ⎝E⎠ 2 (1-8) donde R es el radio de la esfera, H es la dureza y E el módulo de Young del material deformado. Las ecuaciones (1-5), (1-7) y (1-8) predicen que la deformación de las asperezas en contacto es determinada principalmente por las características de la textura de la superficie, dureza y constantes elásticas; y la fuerza normal aplicada o presión de superficie no influencía directamente la transición de deformación elástica a plástica. El tipo de contacto puede cambiar durante el funcionamiento en un sistema tribológico. Es posible que se comience con un contacto plástico y durante el servicio cambie a un contacto elástico. El cambio de tipo de contacto puede causar gran influencia por ejemplo, en contacto por rolado. La resistencia al rolado puede incrementar en mas de dos ordenes de magnitud cuando el contacto es cambiado de deformación elástica a plástica. 1.2.1 Deformación Elástica La naturaleza discreta del contacto es algo característico para todos los contactos entre sólidos y está relacionada a la rugosidad de su superficie. Considerando a las asperezas como puntos individuales de contacto, las deformaciones y esfuerzos elásticos en el área de contacto pueden ser estimados de fórmulas Hertzianas. Las soluciones de los campos de esfuerzo elástico son bien conocidas. Por simplicidad, se considera que los dos cuerpos en contacto son del mismo material (E1 = E2 y ν1 = ν2 = 0.3). La Figura 1.5 muestra la presión Tribología y Desgaste de Materiales 5 I.I.M. – U.M.S.N.H. CAPITULO I. Superficies en Contacto y la distribución de esfuerzos en y por debajo del área de contacto para diferentes configuraciones de contacto. Figura 1.5 Representación esquemática de la distribución de esfuerzos para el contacto elástico de: a) una esfera y un plano debido a una carga normal, b) una esfera y un plano debido a la combinación de una carga normal y una tangencial, donde FT = 0.3FN, c) dos cilindros en rolado sin lubricación, y d) dos cilindros lubricados en rolado (lubricación elastohidrodinámica). Contacto de una Esfera y un Plano La presión Hertziana es distribuida hemisféricamente sobre el área de contacto del plano, con un radio de contacto a: ⎛F ⋅R⎞ a = 1.11⎜ N ⎟ ⎝ E ⎠ 1 3 (1-9) y una presión máxima de contacto Pmax : Pmax ⎛ FN ⋅ E 2 ⎞ ⎟⎟ = −0.388⎜⎜ 2 R ⎝ ⎠ Tribología y Desgaste de Materiales 1 3 (1-10) 6 I.I.M. – U.M.S.N.H. CAPITULO I. Superficies en Contacto donde FN es la carga normal, R el radio de la esfera y E el módulo de Young, con E1 = E2 y ν1 = ν2 = 0.3. El esfuerzo de corte máximo τmax ocurre a una profundidad zm por debajo del área de contacto (Figura 1.5a): τ max = 0.31Pmax (1.11) zm = 0.47a (1.12) Esfuerzos de tensión se presentan en una región cercana a la superficie y fuera del círculo de contacto. La combinación de la carga normal con una carga tangencial resulta en un substancial incremento de los esfuerzos de tensión a un costado de la esfera en la superficie estresada (Figura 1.5b). El esfuerzo máximo de corte ahora ocurre mucho mas cerca de la superficie o en la superficie dependiendo del coeficiente de fricción µ entre los cuerpos en contacto. El esfuerzo máximo de tensión en este sistema puede ser calculado para contacto deslizante como: σ max = 1 − 2ν FN (1 + c´⋅µ ) ⋅ π ⋅ a2 2 c´= con (1-13) 3π 4 + ν ⋅ 8 1 − 2ν Contacto entre dos Esferas Para el contacto Hertziano de dos esferas de radios R1 y R2, el radio de contacto es calculado de : ⎡F a = 1.11⎢ N ⎣⎢ E ⎛ R1 ⋅ R2 ⎞⎤ ⎜⎜ ⎟⎟⎥ R + R ⎥ 2 ⎠⎦ ⎝ 1 1 3 (1-14) y la máxima presión debido únicamente a la carga normal : Pmax 2 ⎤ ⎡ 2 ⎛ R1 + R2 ⎞ ⎟⎟ ⎥ = −0.388⎢ FN ⋅ E ⎜⎜ ⎢⎣ ⎝ R1 ⋅ R2 ⎠ ⎥⎦ 1 3 (1-15) El esfuerzo máximo de corte a la profundidad zm por debajo de la superficie es obtenido por: Tribología y Desgaste de Materiales 7 I.I.M. – U.M.S.N.H. CAPITULO I. Superficies en Contacto τ max = 0.31Pmax (1-16) y z m = 0.47a (1-17) Contacto entre dos Cilindros El radio de contacto para un contacto Hertziano puede ser calculado como sigue: ⎡ F ⋅R ⋅R ⎤ a = 1.52 ⎢ N 1 2 ⎥ ⎣ E ⋅ l ⋅ ( R1 + R2 ) ⎦ 1 2 (1-18) donde l es la longitud, R1 y R2 los radios de los cilindros y E el módulo de Young . La máxima presión obtenida está dada por: Pmax ⎛F R + R2 = −0.418⎜⎜ N ⋅ E ⋅ 1 R1 ⋅ R2 ⎝ l ⎞ ⎟⎟ ⎠ 1 2 (1-19) El esfuerzo cortante máximo a una profundidad zm por debajo de la superficie de contacto es : τ max = 0.3Pmax (1-20) y z m = 0.78a (1-21) La Figura 1.5c muestra de manera cualitativa el contacto entre dos cilindros. La fricción entre los dos cilindros en rodamiento produce una tracción tangencial en la superficie. Los esfuerzos superficiales en el área de contacto son compresivos para un coeficiente de fricción µ=0. Al aumentar el valor de µ, las componentes de los esfuerzos de compresión se vuelven mas asimétricas. De manera simultánea, el esfuerzo de tensión incrementa en el extremo de la región de contacto. Los esfuerzos de referencia, calculados utilizando la hipótesis de energía de deformación, alcanzan su valor máximo debajo de la superficie para µ=0. Sin embargo, los esfuerzos máximos de referencia se presentan en la superficie cuando el coeficiente de fricción excede un valor de 0.2. Se ha demostrado que cuando este sistema de deslizamiento entre dos cilindros se encuentra bajo condiciones de lubricación hidrodinámica (Figura 1.5d), se presenta un pico en la curva de distribución de presión justo antes del final del contacto. La Figura 1.6 muestra la influencia de la forma del indentador sobre la distribución de presiones debajo del área de contacto. Tribología y Desgaste de Materiales 8 I.I.M. – U.M.S.N.H. CAPITULO I. Superficies en Contacto Figura 1.6 Curvas de distribución de presión en el contacto elástico de tres indentadores diferentes (esfera, cilindro y cono). En el área de contacto entre una esfera y una superficie plana, la presión máxima se presenta en el centro con un valor finito. En contraste, el modelo de un cono o un cilindro produce esfuerzos indeterminados en el centro o en la periferia del contacto. De esta manera, la geometría esférica es mucho mas conveniente que cualquier otra para el cálculo de problemas de contacto elástico. La dependencia del área real de contacto de la carga normal, es una cuestión importante para la fricción y el desgaste. Para la deformación puramente elástica, la proporcionalidad entre el área real de contacto Ar y la carga normal FN es presentada en la Figura 1.7 para diferentes geometrías. De las ecuaciones (1-9) o (1-14) se desprende que el área real de contacto entre una esfera y un a superficie plana, o entre dos esferas, o entre dos superficies curvadas que resultan en un contacto elíptico, depende de la carga normal de acuerdo a: Ar ∝ ( FN ) 2 3 (1-22) Para las superficies reales en fricción y desgaste, son mucho mas prácticos los modelos de “multi-asperezas”. Sobresalen dos modelos que consideran las asperezas de forma esférica. En uno se considera que el número de asperezas de contacto es independiente a la fuerza normal, y que al incrementar la fuerza normal se presenta un incremento en la deformación de cada aspereza de contacto, lo que a su vez aumenta el área real de contacto. El otro modelo supone que el área promedio de cada aspereza de contacto permanece constante al incrementar la carga normal, pero el número de asperezas de contacto aumenta. De acuerdo a estos dos modelos se desprende que: Ar ∝ ( FN ) m (1-23) con 2 < m <1 3 Tribología y Desgaste de Materiales 9 I.I.M. – U.M.S.N.H. CAPITULO I. Superficies en Contacto donde m = 2/3 para un número constante de asperezas de contacto y m = 1 para un número de asperezas que aumenta con la carga normal. Figura 1.7 Influencia de la geometría de contacto sobre la dependencia del área real de contacto Ar sobre la carga normal FN en contacto puramente elástico. La Figura 1.7 muestra esquemáticamente ambos modelos de asperezas esféricas. Otros modelos describen el contacto elástico de superficies cubiertas de pequeñas asperezas. De estos modelos se desprende que entre mas pequeñas y mas cercanas estén las asperezas, el factor m se aproxima mas a la unidad. Se han hecho estudios también en materiales muy diferentes, por ejemplo, el contacto entre una esfera dura y una superficie muy lisa y suave de un polímero. Se ha descubierto también que en este caso que el área real de contacto depende de la carga normal, como es predicho por la ecuación (1-23) con m entre 0.7 y 0.8. En caso de contacto plástico, m = 1 como se expresa en la ecuación (1-2). Las técnicas del elemento finito se han aplicado muy adecuadamente en los últimos años para modelar y describir el contacto elástico de manera tridimensional en superficies rugosas. En muchos problemas de fricción y desgaste, el contacto entre dos cuerpos elásticos lisos puede ser influenciado por adhesión. Es decir, fuerzas de atracción que pueden ocurrir entre las dos superficies en contacto, dependiendo del ambiente o condición de lubricación, rugosidad de la superficie, capas superficiales o materiales involucrados en el contacto. La Figura 1.8 muestra el resultado de una simulación molecular dinámica del contacto entre un indentador de níquel y una superficie de oro inicialmente lisa. A medida que el indentador se aproxima a la superficie, las fuerzas atractivas son suficientes para causar distorsión en el oro; existe contacto íntimo incluso cuando la punta de níquel ya esta por encima del nivel original de la superficie. Esto es un ejemplo claro de las fuerzas de adhesión presentes en las superficies en contacto. Tribología y Desgaste de Materiales 10 I.I.M. – U.M.S.N.H. CAPITULO I. Superficies en Contacto (a) (b) Figura 1.8 Configuración atómica predicha para el modelo teórico del contacto entre un indentador de níquel y una superficie inicialmente plana de oro. No se considera la adsorción o reacción de átomos de oxígeno, así que el modelo corresponde a un contacto entre metales atómicamente limpios en un vacío perfecto. a) muestra el sistema bajo carga normal en el punto de máxima penetración; b) muestra la adhesión de átomos de oro en el indentador y un cuello de átomos de oro formado al eleva el indentador de la superficie. A sido demostrado que el radio de contacto entre dos cuerpos puede ser substancialmente incrementado por la acción de fuerzas atractivas de adhesión. En este caso se describen las fuerzas superficiales de adhesión por la energía superficial, es decir, como el trabajo requerido para separar una unidad de área de las superficies adheridas. Para el caso de dos esferas lisas, la relación de radios de contacto con adhesión ao y sin adhesión a esta dado por: [ F + 3γπ ⋅ R + 36 ⋅ γπ ⋅ RFN + (3γπR ) ⎛ ao ⎞ ⎜ ⎟ = N FN ⎝ a ⎠ 3 2 ] 1 2 (1-24) donde FN es la fuerza normal, γ es la energía superficial y R = (R1R2)/(R1+R2), R1 y R2 son los radios de las esferas. Sin adhesión, la energía superficial se hace cero y ao = a. La Figura 1.9 muestra el campo de esfuerzos en el área de contacto tomando en cuenta las fuerzas atractivas debidas a la adhesión. Las esferas son presionadas por la fuerza normal FN y entonces esta fuerza es reducida en una cantidad ∆FN. El contacto se mantiene sobre la misma área debido a la fuerza de adhesión. Como resultado de esto, los esfuerzos entre las superficies son compresivos en el centro pero tensiles en los extremos del contacto. Se ha presentado un modelo de superficies rugosas, de acuerdo al cual, la presión máxima de contacto disminuye y la presión efectiva de contacto se expande sobre un área cuando la rugosidad de la superficie es incrementada. La influencia de la adhesión depende del valor de un “índice de adhesión”: Tribología y Desgaste de Materiales 11 I.I.M. – U.M.S.N.H. CAPITULO I. Superficies en Contacto α ad en la cual K= ⎛4⋅S3 ⋅ K2 = ⎜⎜ 2 2 ⎝ 3π γ R 4 E´ 3 y ⎞ ⎟⎟ ⎠ 1 3 (1-25) 1 1 − ν 12 1 − ν 22 = + E´ E1 E2 donde S es la desviación estándar de las alturas de las asperezas, γ la energía de superficie, R = (R1R2)/(R1+R2), R1 y R2 son los radios y E1, E2 los módulos de Young de los cuerpos en contacto. La adhesión cesa cuando el índice de adhesión excede un valor crítico (αad = 1.6). Figura 1.9 Contacto elástico entre dos sólidos en presencia de fuerzas superficiales. De lo anterior, la influencia de la adhesión disminuye al incrementar la rugosidad de la superficie o el módulo elástico, y al disminuir la energía de superficie. Muchos otros investigadores también han estudiado el efecto de la rugosidad de la superficie sobre la adhesión de sólidos elásticos, y han introducido parámetros de adhesión que producen resultados similares a los de la ecuación (1-25). Se ha presentado también un modelo multiasperezas para el contacto plástico, el cual expresa el área real de contacto como : Ar = FN γ ⎞ ⎛ H ⎜1 − ad ⎟ H ⋅S⎠ ⎝ (1-26) donde FN es la carga aplicada, H la dureza, S la desviación estándar de las alturas de las asperezas y γad el trabajo de adhesión por unidad de área. De acuerdo con este modelo, una fuerza de adhesión significante puede ser esperada solo cuando las asperezas son deformadas plásticamente. El área real de contacto incrementa debido a la adhesión, y la influencia de la adhesión es reducida al incrementar la dureza superficial y la rugosidad de la superficie. Tribología y Desgaste de Materiales 12 I.I.M. – U.M.S.N.H. CAPITULO I. Superficies en Contacto 1.2.2 Deformación Plástica Cuando dos cuerpos elásticos, digamos una esfera y un cuerpo plano, son ligeramente presionados uno contra el otro, el contacto es puramente elástico. Si la carga normal aplicada excede un valor crítico, el límite elástico, se desarrolla una zona plástica rodeada por material deformado elásticamente. El límite elástico puede ser calculado por: p = 1.85τ y (1-27) donde p es la presión media de contacto y τy el esfuerzo de cedencia en corte puro. En contacto elástico, la presión máxima de contacto es 1.5 veces la presión media de contacto. Al incrementar la carga, el contacto se hace elasto-plástico y la distribución de presión se hace mas y mas uniforme, y finalmente se presenta una completa condición de plasticidad, la cual está dada por: p = C * ⋅τ y (1-28) donde C* = 6 utilizando el criterio de Tresca y 5.2 para el criterio de Von Mises. La Figura 1.10 muestra esquemáticamente las distribuciones de presión de contacto elástico, elastoplástico y plástico. Al incrementar la plasticidad, la presión distribuida hemisféricamente, con el valor máximo en el centro del contacto elástico, es cambiada a una presión uniformemente distribuida en toda el área de contacto en la condición de completa plasticidad. Figura 1.10 Representación esquemática de la distribución de presión en y debajo de las áreas de contacto: a) contacto elástico, elastoplástico y plástico de una esfera y una superficie plana. b) Indentación de un cono agudo sobre una superficie plana. Tribología y Desgaste de Materiales 13 I.I.M. – U.M.S.N.H. CAPITULO I. Superficies en Contacto Después de una repetición de carga y descarga, se alcanza un estado estable como de colchón en la superficie indentada, el contacto se vuelve cuasi-elástico. Este estado se alcanza por cambios en la geometría del contacto debido al flujo plástico conectado con el endurecimiento por trabajado y el desarrollo de esfuerzos residuales. Este estado se alcanza para p = 3.69τ y (1-29) En el caso de la indentación elasto-plástica por conos agudos únicamente, la presión (igual a dureza) está dada por : ⎡ ⎛ E ⋅ cot θ p = σ y ⎢0.494 + 0.577 ⋅ ln⎜ ⎜ σ 1 −ν 2 ⎢⎣ ⎝ y ( ) ⎞⎤ ⎟⎥ ⎟⎥ ⎠⎦ (1-30) donde σy es el esfuerzo de cedencia bajo tensión simple, E el módulo de Ypung y ν la relación de Poisson del material ensayado y θ es el ángulo del indentador. Otros modelos mas generales arrojan resultados muy similares, este es el caso de un modelo de cavidad en expansión, el cual da la relación entre presión de indentación y esfuerzo de cedencia : ⎡ ⎤ ⎛E ⎞ ⎜ σ ⎟ cot θ + 4(1 − 2ν )⎥ ⎢ y ⎠ 2 ⎝ ⎥ p = σ y ⎢1 + ln 6(1 − ν ) 3 ⎢ ⎥ ⎢ ⎥ ⎣ ⎦ (1-31) En este modelo, el factor cot θ puede ser reemplazado por d/D para indentadores esféricos, donde D es el diámetro del indentador y d el diámetro de la indentación. A diferencia de los indentadores cónicos, los indentadores esféricos conducen a una deformación elástica a bajas cargas. De esta forma, la ecuación (1-31) es aplicable a indentadores esféricos solamente cuando el límite elástico es excedido. Estos modelos han sido corroborados ampliamente en aceros y vidrios, con buenas aproximaciones a pesar de que ignoran el endurecimiento por deformación durante la indentación. El área real de contacto en condiciones de contacto plástico puede ser estimado de la ecuación (1-2), y bajo condiciones de fuerzas normal y tangencial, el área real de contacto incrementa. Este incremento de área ha sido estudiado utilizando mediciones de resistencia eléctrica por algunos investigadores. El área real de contacto bajo condiciones de deslizamiento ha sido calculada también a partir de un criterio de cedencia: σ 2 + C1τ 2 = p y2 ⎛ FN ⎜ * ⎜A ⎝ r 2 2 ⎞ ⎛F ⎞ ⎟ + C1 ⎜ T* ⎟ = p y2 ⎟ ⎜A ⎟ ⎠ ⎝ r ⎠ Tribología y Desgaste de Materiales (1-32) (1-33) 14 I.I.M. – U.M.S.N.H. CAPITULO I. Superficies en Contacto ⎛F 1 + C1 ⎜⎜ T ⎝ FN ⎞ ⎟⎟ ⎠ ⎛F A = Ar 1 + C1 ⎜⎜ T ⎝ FN ⎞ ⎟⎟ ⎠ F Ar* = N py * r 2 (1-34) 2 (1-35) donde Ar* y Ar son respectivamente el área real en contacto deslizante y en contacto estático, py es la presión de cedencia del material mas suave, σ el esfuerzo normal aplicado y τ el esfuerzo tangencial aplicado, y FN y FT las fuerzas normal y tangencial. C1 es una constante con un valor aproximado a 10. Bajo la acción solamente de una fuerza normal, la ecuación (1-34) es reducida a la ecuación (1-2). Así los efectos combinados de fuerza normal y tangencial producen un aumento en el área de contacto. En el contacto plástico de los metales, el endurecimiento por deformación puede representar un factor muy importante. La influencia del endurecimiento por deformación sobre el área real de contacto puede ser estimado del criterio de cedencia similar a la ecuación (1-32): σ 2 + C1τ 2 = ( p y + ∆p y )2 (1-36) obteniendo finalmente : Ar* = Ar ⎛F 1 + C1 ⎜⎜ T ⎝ FN ∆p y 1+ py ⎞ ⎟⎟ ⎠ 2 (1-37) donde ∆py es el incremento en la presión de cedencia py debido al endurecimiento por deformación. En general, la ecuación (1-37) podría ser aplicada para el suavisamiento por trabajado (-[∆py]) cuando este ocurre. De acuerdo con este modelo, el endurecimiento por deformación deberá producir una menor área real de contacto y el suavisamiento producirá una mayor área. El contacto en condiciones de rodamiento o rolado también es de gran interés en los sistemas tribológicos. Para este tipo de sistemas se han estudiado también los tipos de contacto elástico y plástico, los cuales serán discutidos con detalle en el capítulo 5. 1.2.3 Mecánica de la Fractura de la Indentación Los materiales que tienen buena resistencia al desgaste, generalmente son duros pero frágiles, por ejemplo, aceros endurecidos, hierros colados y materiales cerámicos. La carga de contacto de sólidos frágiles puede producir no solo deformación elástica y plástica, Tribología y Desgaste de Materiales 15 I.I.M. – U.M.S.N.H. CAPITULO I. Superficies en Contacto sino también microagrietamiento en y debajo de las superficies estresadas. Un ejemplo claro son las grietas Hertzianas en forma de cono. Cuando la carga de una esfera en contacto con una superficie lisa de un sólido frágil excede un valor crítico se origina una grieta circular en forma de cono alrededor del área de contacto. Al incrementar la carga, esta grieta se propaga desde la circunferencia del círculo de contacto a través de la periferia de un cono en el sólido (Figura 1.11). Figura 1.11 Formación de grietas Hertzianas en un campo de esfuerzo elástico. El esfuerzo de tensión máximo ocurre en el círculo de contacto. Cuando se estudian problemas de indentación, tiene que distinguirse los indentadores afilados y los obtusos. Las pirámides o conos pueden ser considerados como afilados, y las esferas como obtusos. Dependiendo del tipo de indentador, el contacto resulta en una deformación predominantemente elástica o plástica. La solución teórica de los campos de esfuerzo elástico causados por un indentador afilado muestra una alta concentración de estos en el centro de la indentación (Figura 1.6). La Figura 1.12 muestra el agrietamiento causado por la indentación de una pirámide de diamante Vickers en la superficie de un acero para herramientas y una pieza de carburos cementados. Figura 1.12 Indentación de una pirámide de diamante Vickers sbre la superficie de a) Carburo cementado WC-Co (microscopio óptico), b) Agrietamiento en la periferia de la indentación de un acero 0.94%C (MEB) El perfil de propagación de la grieta, perpendicular a la superficie, ha sido medido por pulido en etapas hacia el interior del acero (Figura 3.13). En la superficie del acero, las grietas se propagan casi perpendiculares desde los extremos de la indentación hacia el interior. El contacto directo entre los perfiles de las grietas y las áreas de indentación se Tribología y Desgaste de Materiales 16 I.I.M. – U.M.S.N.H. CAPITULO I. Superficies en Contacto pierde a una profundidad de ∼1/3 de la profundidad total de la indentación. Esto es mostrado también en la Figura 1.12b y es predicho en la Figura 1.10b por el campo de esfuerzos de tensión cerca de la superficie. Figura 1.13 Agrietamiento en la superficie en un acero 0.94%C por la indentación de un diamante Vickers durante un ensayo a una carga de 625 N: a) formación de grietas aproximadamente 55 µm debajo de la superficie, b) grietas (ver flechas) a ∼75 µm por debajo de la superficie (indentación eliminada por el pulido), c) perfil de las grietas medidas por debajo de la superficie, d) perfil total de la grieta. De acuerdo con ciertos investigadores, cargar una superficie con un indentador afilado produce grietas centrales y laterales por debajo de la superficie estresada. La Figura 1.14 muestra esquemáticamente diferentes tipos de grietas formadas durante la aplicación de una carga y la posterior descarga de un material frágil. Figura 1.14 Formación de grietas centrales y laterales en sólidos frágiles debido a la acción de un indentador afilado. Tribología y Desgaste de Materiales 17 I.I.M. – U.M.S.N.H. CAPITULO I. Superficies en Contacto Un aumento en la carga puntual produce un incremento en el tamaño de una zona plástica alrededor y por debajo de la indentación. Cuando la carga excede un valor crítico F2 se forma una grieta central, la cual crece en profundidad al aumentar la carga. Durante la descarga, esta grieta central se cierra y se desarrollan grietas laterales que se propagan a la superficie bajo la acción de una carga menor que F5. Una re-carga inmediata cierra las grietas laterales y re-abre la grieta central. La formación de grietas laterales durante la descarga está conectada con los esfuerzos residuales debidos a la zona de deformación plástica. Los esfuerzos residuales superficiales pueden jugar un papel muy importante en el micro-agrietamiento, los esfuerzos residuales de tensión aumentan la longitud de las grietas y reducen la carga crítica para el micro-agrietamiento. Durante la descarga, las grietas centrales también podrían propagarse en profundidad debido a esfuerzos residuales. Palmqvist, un científico alemán, fue el primero en utilizar las longitudes de las grietas de las esquinas de la indentación por dureza Vickers como una medida de la ductilidad y la sensitividad al micro-agrietamiento. Todavía en estos días, este método es frecuentemente utilizado para la caracterización de materiales cerámicos y carburos cementados. Diferentes estudios han demostrado que el factor crítico de intensidad de esfuerzos (tenacidad de fractura KIC) puede ser estimado por el agrietamiento durante indentaciones de dureza. Las mediciones de las grietas sobre los planos de simetría de la indentación, la fuerza normal y la forma del indentador son las variables que permiten el cálculo de KIC. La Figura 1.15 muestra el modelo de agrietamiento para el cálculo. Figura 1.15 Grietas de Palmqvist comparadas con grietas superficiales en semicírculo utilizadas como modelo. La forma de las grietas es supuesta ser una mitad de un círculo; para esta geometría el factor de intensidad de esfuerzos en la punta de la grieta en una indentación Vickers puede ser calculada de la siguiente manera: KI = FN (π ⋅ c ) 3 2 tan β (1-38) donde 2c es el diámetro de la grieta, FN es la carga del indentador y β es el ángulo semi-ápico del indentador (68° para un diamante Vickers). La fricción entre el indentador y el material no es considerado pero puede ser introducido al reemplazar β por (β + ρ*) donde ρ* es el ángulo de fricción. La Figura 1.16 muestra los factores de intensidad de esfuerzos de grietas superficiales con formas de semicírculo para diferentes longitudes de grieta. Tribología y Desgaste de Materiales 18 I.I.M. – U.M.S.N.H. CAPITULO I. Superficies en Contacto Figura 1.16 Factores de intensidad de esfuerzos en función de la longitud de grietas superficiales debido a la indentación: a) a cargas variables FN1 o FN2, y b) para materiales de diferente tenacidad de fractura KIC1 o KIC2. El factor de intensidad de esfuerzos disminuye con el incremento de la longitud de la grieta, debido a la in homogeneidad del campo de esfuerzos en el indentador. Esto significa que la grieta se propaga a una longitud final que es determinada por la tenacidad de fractura del material estudiado. La Figura 1.16 muestra la longitud final de grieta causada por diferentes cargas FN1 y FN2. Una grieta de longitud inicial c0 se propaga a la longitud final c1 o c2 debido a la carga FN1 y FN2, respectivamente. A esta longitud de grieta, el factor de intensidad de esfuerzos es igual a la tenacidad de fractura KIC. En la Figura 1.16 una grieta se propaga bajo una carga constante FN desde una longitud inicial c0 a una longitud c1 o c2 para materiales de tenacidad de fractura KIC1 o KIC2 respectivamente. Esto significa que las grietas mas cortas se presentan en materiales de mayor tenacidad de fractura. Las grietas iniciales pueden ser causadas por la indentación, o pueden ya estar presentes. Esta situación se hace mas complicada cuando una fuerza tangencial actúa sobre el indentador además de la fuerza normal aplicada. La Figura 1.17 muestra grietas superficiales en un recubrimiento duro de cromo, las grietas fueron formadas por el deslizamiento de una pirámide de diamante. Las longitudes de las grietas exceden substancialmente el ancho del surco producido por el diamante. El grado y forma de agrietamiento puede ser fuertemente influenciado por la presencia de esfuerzos residuales en el recubrimiento. Figura 1.17 Agrietamiento superficial sobre un recubrimiento duro de cromo en un acero inoxidable, causado por el deslizamiento de una pirámide de diamante con una carga normal de 3 N. Tribología y Desgaste de Materiales 19 I.I.M. – U.M.S.N.H. CAPITULO I. Superficies en Contacto Experimentalmente se ha investigado la propagación de grietas en forma de semicírculo para diferentes relaciones de carga horizontales a verticales. De acuerdo a los resultados obtenidos, las fuerzas tangenciales no influencian la iniciación y propagación de grietas en el plano perpendicular al plano de movimiento. Muchos estudios han demostrado que la mecánica de la fractura de la indentación puede ser aplicada a los problemas de desgaste muy exitosamente; esto será discutido en mas detalle en el capitulo 3. 1.3 Temperatura de la Superficie En ambos contactos elástico y plástico durante el contacto por deslizamiento de dos superficies sólidas, se debe suministrar energía para mantener el movimiento. Cerca del 90% de la energía gastada para la deformación de las superficies en contacto es disipada como calor. Es muy importante estimar la temperatura en el área de contacto, ya que esta puede influenciar las propiedades mecánicas y microestructurales de los sólidos. Es bien conocido que los procesos térmicamente activados, tales como recristalización, transformación, precipitación o reacciones químicas, pueden cambiar substancialmente las condiciones de contacto y con ello la fricción y el desgaste. En contacto Hertziano, la presión superficial es reducida con el incremento de la temperatura de la superficie debido a la disminución del módulo de Young. El área de la superficie en contacto real tiene que ser considerada como una fuente de calor actuando solamente durante un tiempo muy corto. La distribución de la temperatura en las superficies en contacto depende fuertemente de la presión de la superficie, la velocidad del movimiento, geometría del contacto, rugosidad de la superficie, conductividad de los materiales, películas superficiales, lubricación, etc. En el contacto de asperezas individuales, la energía está siendo disipada tan rápidamente que no hay tiempo para un flujo de calor considerable hacia las regiones del material fuera de la zona del contacto. Por lo tanto, muy altas temperaturas son inducidas localmente, las cuales pueden elevar la temperatura del contacto muy por encima de la temperatura de la superficie en el momento del contacto entre asperezas; a esta temperatura se le ha llamado temperatura de contacto, o temperatura flash. Cuando las asperezas están fuera de contacto, la temperatura cae a una temperatura promedio debido a la conducción de calor hacia el material. Esta temperatura promedio puede ser llamada temperatura superficial en un estado de equilibrio. Existe la controversia de cual temperatura tiene que ser considerada como la mas importante para problemas de fricción y desgaste, la temperatura de la superficie o la temperatura de contacto. Parece que la importancia de esas temperaturas depende fuertemente de los sistemas tribológicos involucrados. La formación de capas blancas en cojinetes de acero es debido a una transformación martensita/austenita inducida por la fricción; este proceso es determinado por la temperatura de contacto y es casi independiente del tiempo. En contraste, la recristalización o la precipitación depende de la temperatura y del tiempo; esto significa que la temperatura promedio de la superficie es la más importante, ya que es la que prevalece por un tiempo suficientemente largo. Los cambios microestructurales en asperezas superficiales causados por la temperatura de contacto son efectivos solo hasta que la zona más superficial es desgastada. La influencia de la temperatura de la superficie es entonces un factor muy importante a considerar en los procesos de fricción y desgaste. Tribología y Desgaste de Materiales 20 I.I.M. – U.M.S.N.H. CAPITULO I. Superficies en Contacto La temperatura máxima o temperatura instantanea (la temperatura promedio de la superficie mas la temperatura flash) debido a la fricción de contacto ha sido estudiada analíticamente por varios investigadores. De uno de estos trabajos, se dedujo que la temperatura flash por el contacto friccional entre dos sólidos en movimiento puede ser calculada de la manera siguiente ∆T f = 1.11 µ ⋅ FN [v1 − v 2 ] ⋅ 1 (1-39) (k1 ⋅ ρ1 ⋅ c ⋅ v1 ) + (k 2 ⋅ ρ 2 ⋅ c ⋅ v 2 ) l 2a * 1 * 2 donde µ es el coeficiente de fricción, FN es la carga normal, v1, v2 las velocidades de las superficies 1 y 2, k1 y k2 las conductividades térmicas, ρ1 y ρ2 las densidades, c1* y c 2* los calores específicos, 2a el ancho del área de contacto (dos veces el radio de contacto Hertziano) y l la longitud de los cuerpos cilíndricos en contacto perpendicular al movimiento. La Figura 1.18a muestra algunos parámetros involucrados en la ecuación (139). Figura 1.18 cálculo del temperatura friccionante: a) para un rectangular, b) para un circular. modelos para el incremento de la debido al calor área de contacto área de contacto La temperatura instantánea de las asperezas Tc de contacto puede ser calculada de la temperatura promedio de la superficie Tb y de la temperatura flash ∆Tf : Tc = Tb + ∆T f (1-40) Se ha utilizado un modelo de área de contacto circular (Figura 1.18b) para el cálculo de la temperatura flash para algunos casos especiales. De este modelo, resulta la siguiente ecuación para una deformación por contacto elástico o plástico: a) deformación elástica y baja velocidad de deslizamiento (La<0.1) 2 ∆T f = µ ⋅ v 2 ⋅ FN 3 ⋅ E 8.8 ⋅ k ⋅ R 1 1 3 (1-41) 3 b) deformación elástica y alta velocidad de deslizamiento (La>100) Tribología y Desgaste de Materiales 21 I.I.M. – U.M.S.N.H. CAPITULO I. Superficies en Contacto µ v 2 ⋅ FN ⋅ E 3.8 k ⋅ ρ ⋅ c * ⋅ R ∆T f = (1-42) c) deformación plástica y baja velocidad de deslizamiento (La<0.1) ∆T f = µ ⋅ v 2 π ⋅ FN ⋅ p y (1-43) 8k d) deformación plástica y alta velocidad de deslizamiento (La>100) 1 ∆T f = µ v 2 ⋅ FN 4 ⋅ (π ⋅ p y ) 3.25 k ⋅ ρ ⋅ c * 3 4 (1-44) donde v2 ⋅ ρ ⋅ c * ⋅ a La = 2k (1-45) Para le contacto elástico, el radio de contacto a es dado por la ecuación (1-9) y para el contacto plástico se obtiene de la ecuación (1-2) : a= FN π ⋅ py (1-46) Los símbolos utilizados son: FN carga normal, µ coeficiente de fricción, v2 velocidad de deslizamiento, E módulo de Young, py presión de cedencia (un valor muy cercano a la dureza), ρ densidad, c* calor específico, k conductividad térmica y R el radio no deformado de las asperezas. Esta es la forma general del modelo, muchos otros investigadores han realizado variaciones introduciendo otras variables, pero la forma general es consistente. Tribología y Desgaste de Materiales 22