Evolución histórica de las fórmulas para expresar las

Anuncio

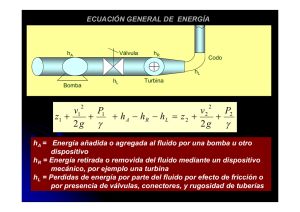

INGENIERÍA HIDRÁULICA Y AMBIENTAL, VOL. XXIII, No. 3, 2002 Evolución histórica de las fórmulas para expresar las pérdidas de carga en tuberías. Segunda parte: Desde los trabajos de Darcy hasta los de Stanton INTRODUCCIÓN En un trabajo anterior, 1 se hizo un estudio de la evolución de las fórmulas para expresar las pérdidas de carga en tuberías, desde los primeros experimentos conocidos, realizados por Couplet en 1732, hasta los resultados publicados por Darcy en 1857, que fue el primero en tener en cuenta la influencia que ejerce el estado de las paredes interiores de la tubería en la cuantía de las pérdidas de carga. También se demostró que la forma de expresar las pérdidas de carga que se atribuye a Darcy no fue nunca utilizada por ese investigador. La llamada fórmula de Darcy o de WeisbachDarcy, también conocida como racional se representa por: hf = f (L/D) (U 2/ 2g) ...(1) donde: hf: Pérdidas de carga expresadas en unidades de longitud f: Coeficiente de fricción (adimensional, función del número de Reynolds). L: Longitud de la tubería. D: Diámetro interior de la tubería. U: Velocidad media de circulación en la tubería. g: Intensidad de la gravedad. Es justo llamar fórmula de Weisbach a la ecuación (1), ya que en 18452 este investigador publicó un manual en que aparecía la fórmula expresada en la forma hoy conocida y encontró además que el coeficiente de fricción variaba no solo con la velocidad, sino también con el diámetro y el material de la pared de la tubería. Darcy escogió para representar los resultados de sus experimentos, la forma monómica: rJ = b1U 2 Resumen / Abstract Partiendo de los trabajos de Darcy, que señalaron por primera vez la influencia que ejerce el estado de las paredes interiores de las tuberías sobre las pérdidas de carga, se examinan una serie de fórmulas propuestas por distintos investigadores. Pero fue Osborne Reynolds (1883), el que al fin abrió el camino al tratamiento científico del problema, al reconocer la existencia del flujo laminar y el turbulento, fijar sus límites y utilizar el análisis dimensional para proponer una fórmula racional para expresar la resistencia al flujo en conductos. Se analizan gran número de fórmulas propuestas por diversos investigadores. Sin embargo, no es hasta que Blasius (1913) y Stanton (1914), relacionan el coeficiente de fricción, f, de la fórmula de Weisbach-Darcy, con el número de Reynolds y la rugosidad de la tubería, que se inicia un nuevo camino en el análisis racional de las pérdidas de carga en las conducciones a presión. Palabras clave: fórmulas de pérdidas; pérdidas de carga; flujo en tuberías; historia de la Hidráulica Starting from the experimental results of Darcy that demonstrated by the first time tuhe influence of the internal surface of the pipes upon the loss of head, several formulas proposed by different investigators are examined. But it was Osborne Reynolds (1883), the one that opened the way tothe scientific treatment of the subject, by recognizing the existance of laminar and turbulent flow, fixing their limits and utilizing the dimensional analysis for the development of a rational equation for representing the resistance to flow in conduits. A great number of formulas proposed by different investigators after Reynolds are analyzed. Nevertheless, a new way in the rational analysis of the losses of head in pressurized conduits was initiated by Blasius (1913) and Stanton (1914), by relating f, the friction coefficient of Weisbach-Darcy formula wituh the Reynolds number and the internal roughness of pipes. Key words: loss of head formulas; head losses; pipe flow; history of Hydraulics ...(2) Diosdado Pérez Franco, Profesor Titular, Doctor en Ciencias, Ingeniero Hidráulico, Centro de Investigaciones Hidráulicas, CIH, Instituto Superior Politécnico José Antonio Echeverría, CUJAE, Ciudad de La Habana e-mail: [email protected] 3 donde: r: Radio interior de la tubería. J: Rasante hidráulica. b1: Coeficiente. El coeficiente b1 está expresado por la ecuación b1 = α + β/r permite escribir: hf = (Q/20 )2 ( 1/D )5 L ...(3) o sea, que está formado por un elemento constante, α, y otro expresado por β/r que varía en razón inversa del radio de la tubería. Teniendo en cuenta los valores de b1 que encontró experimentalmente en tubos nuevos, cuyos diámetros variaban desde 0,012 2 m hasta 0,5 m, Darcy determinó que: b1 = 0,000 507 + (0,000 006 47/r) ...(4) lo que permite expresar la fórmula realmente propuesta por Darcy, para tubos nuevos, enj función del diámetro, como: DJ = [0,001 014 + ( 0,000 025 88/D)] U2 ...(5) Después de Darcy diversos investigadores continuaron realizando experimentos, pero fue Osborne Reynolds con la publicación de sus resultados en 1883, el que al fin abrió el camino al tratamiento científico del problema, al reconocer la existencia del flujo laminar y el turbulento, fijar sus límites y utilizar el análisis dimensional para proponer una fórmula racional para expresar la resistencia al flujo en conductos. Debe reconocerse, en justicia, que ya Hagen en 1839 había hecho la primera advertencia de la existencia de dos regímenes diferentes de flujo. 2 Sin embargo, no es hasta que Blasius en 19132 y Stanton en 1914, relacionan el coeficiente de fricción, f, de la fórmula de Weisbach-Darcy, con el número de Reynolds y la rugosidad de la tubería, que se inicia un nuevo camino en el análisis racional de las pérdidas de carga en las tuberías. DESDE DARCY HASTA REYNOLDS A partir de los trabajos de Darcy, numerosos investigadores continuaron proponiendo nuevas fórmulas para expresar las pérdidas de carga. Así, Dupuit en 1865, señala, que como la velocidad no es ordinariamente una cantidad conocida ni buscada, utilizará en su lugar el caudal, Q, en la forma monómica de la fórmula y propone para calcular las pérdidas una expresión, que en nuestra notación queda como: hf = CD (L/D5) Q2 ...(6) donde, CD , es un coeficiente numérico, cuyo valor más conveniente de acuerdo con el estado de la ciencia en ese momento, según Dupuit, era de 0,002 5, lo que 4 ...(7) que a su vez puede transformarse para expresarla en la forma acostumbrada en la época, en: J = (4/D) . 0,385 5 . 10-3 U 2 ...(8) En 1867, M. Levy en su "Theorie d'un courant liquide",3 propuso las siguientes fórmulas en metros y segundos: Para tuberías de hierro fundido nuevas: U = 36,4 [rJ (1+ r1/2)] 1/2 ...(9) Para tuberías de hierro fundido en servicio: U = 20,5 [rJ(1 + 3r1/2)] 1/2 ...(10) A las cuales añadió Vallot en 1888, para tuberías de hierro fundido que se hayan limpiado: U = 32,5 [rJ (1 + r1/2)] 1/2 ...(11) En 1873, Lampe (citado por Forchheimer y Bovey, 3,4 basándose en sus propios experimentos, propuso la fórmula: D1,25 J = aL U1,802 ...(12) donde aL es un coeficiente de fricción. Según Gibson, 5 Hagen en 1854, había deducido de los experimentos de Couplet, Bossut y Dubuat una fórmula que expresada en nuestra notación, resulta: hf = f H (L/D1,25) U1,75 ...(13) Donde f H , es un coeficiente de fricción. Pero no descubrió ninguna ley de variación de los exponentes, ni del coeficiente de fricción, con el estado de la superficie interior ni el diámetro del tubo. Posteriormente, según señala Bovey, 3 el propio Hagen propuso la fórmula: hf/L = aH (U n / D x ) ...(14) donde los coeficientes aH, n y x , dependían de la velocidad, el diámetro y la rugosidad relativa de la tubería. Según Forchheimer, 4 la gran disparidad de criterios respecto a la fórmula adecuada para determinar las pérdidas de carga en las tuberías, decidió a la Asociación de Arquitectos e Ingenieros Alemanes a recopilar experiencias en relación con el tema, información que permitió a O. Iben en 1880, llegar a la conclusión de que para tuberías limpias, la fórmula propuesta por Darcy era la que mejor expresaba los resultados experimentales y que no podía establecerse una ley de carácter general para el aumento de la resistencia con el tiempo, a causa de la variedad e irregularidad de los sedimentos. En 1883, Osborne Reynolds, 6 desarrolló a través del análisis dimensional una ley racional de resistencia al flujo, basándose en la suposición de que la resistencia dependía del diámetro, la longitud, y la condición de la superficie interior de la tubería; de la viscosidad y densidad del fluido y de la velocidad media del flujo a través de la tubería y también que dependía de cierta potencia de cada uno de esos elementos. La fórmula de Reynolds, válida para tubos capilares y de mayor diámetro, o sea, para flujo laminar y turbulento, según la presenta Gibson, puede expresarse en nuestra notación como: hf = k Un ν 2 -n L D n-3 ...(15) donde: n: Exponente de la velocidad media del flujo. k: Coeficiente que depende de la rugosidad de la tubería. ν: Viscosidad cinemática del fluido. Un análisis de la ecuación (15) permite deducir, que cuando los experimentos indican que las pérdidas varían con el cuadrado de la velocidad (n = 2), la viscosidad cesa de tener efecto, y resultará que: hf = k (L/D) U 2 ...(16) De acuerdo con los resultados experimentales de Reynolds, n =1 cuando no se excede la velocidad crítica (límite superior del flujo laminar) y varía de 1,7, para tubos lisos, a 2, para tubos muy rugosos, para valores de la velocidad mayores que la crítica (flujo turbulento). Reynolds señala además, que en la ecuación (15) la suma de los exponentes de D y de U, es siempre 3. La expresión exponencial de Reynolds permite expresar en esa forma los resultados de los experimentos de otros investigadores anteriores y posteriores a él, y puede representarse como una línea recta en un diagrama logarítmico de hf/L vs U. Reynolds analizó las experiencias de Darcy y constató que también podían ser representadas por líneas rectas en gráficos logarítmicos deduciendo de ello, según Forchheimer, que para: Tubos de vidrio Tubos de plomo unidos por soldadura Tubos de hierro dulce asfaltados Tubos nuevos de fundición Tubos con incrustación Tubos desincrustados n= n= n= n= n= n= 1,79 1,79 1,82 1,88 2 1,91 DISTINTAS FORMAS ADOPTADAS PARA EXPRESAR LAS FÓRMULAS DE PÉRDIDAS DE CARGA EN TUBERÍAS Al analizar las diversas formas en que pueden presentarse las ecuaciones de pérdidas de carga, por costumbre, se han ido prefiriendo dos tipos principales: a) las pérdidas expresadas en función de la velocidad, tal como aparecen en las ecuaciones (1) y (15): y b) la velocidad expresada en función de la rasante hidráulica tal como aparece en las que se basan en la expresión propuesta por Chezy en 1775 para el flujo en canales,7,2 o sea: U = CCH (RJ)1/2 = CCH (DJ/4)1/2 ...(17) donde: CCH : Coeficiente de Chezy. R: Radio hidráulico del conducto. Para darle unidad al análisis que se está haciendo, es en esas dos formas que se presentarán los resultados de los investigadores posteriores a Reynolds, independientemente de la forma original en que los hayan presentado. Todas las fórmulas exponenciales pueden expresarse como casos particulares de la expresión general: U = C Rx J y ...(18) donde: C: Coeficiente de fricción. x: Exponente del radio hidráulico o del diámetro. y: Exponente de la rasante hidráulica. FÓRMULAS EXPONENCIALES POSTERIORES A REYNOLDS Unwin (Gibson, 1925) basándose en que cuando n = 2, en la fórmula de Reynolds (ecuación 15), las pérdidas varían según una potencia del diámetro mayor que uno, escribió la fórmula, sin tener en cuenta los efectos de la temperatura, en la forma siguiente: hf = f U L U n D -x ...(19) donde: f U : Coeficiente de fricción. n: Exponente de la velocidad. x: Exponente del diámetro. Unwin dedujo valores para el coeficiente y los exponentes, a partir de los resultados de los experimentos realizados por varios investigadores, para tuberías desde 2 hasta 48 pulgadas de diámetro (1 pulgada = 2,54 cm). De acuerdo con sus observaciones, resulta siempre mayor que uno, y aumenta con el diámetro entre los límites 1,127 y 1,390. 5 Edgard Thrupp (citado por Gibson, Bovey y Flamant)3,5,8 propuso en 1887 otra modificación de la fórmula de Reynolds, como sigue: hf = CT (L/R x) U n ...(20) donde: CT: Coeficiente de fricción. En 1889, C. H. Tutton (citado por Forchheimer y Bovey) después de realizar gran número de ensayos, encontró, que en general para las fórmulas expresadas como la ecuación 18, la suma x + y = constante = 1,17 , mientras que esa suma según Reynolds debe oscilar entre 1 y 1,35. Es decir que la fórmula de Tutton queda como: U = C R 1,17-y Jy ...(21) Así resulta, que para y = 0,5 , la fórmula de Tutton se transforma en: U = C R 0,67 J 0,5 ...(22) que como se verá mas adelante, es equivalente a la fórmula de Manning. A. Flamant en 18924,8 basándose en los trabajos de numerosos investigadores que le precedieron propuso la fórmula: D 5 J 4 = aF 4 U 7 ...(23) que puede expresarse también como: U = a F 4/7 D5/7 J 4/7 = λ D 5/7 J 4/7 ...(24) donde: af y λ son coeficientes numéricos que dependen del sistema de unidades que se utilice. Para unidades del SI (m y s) según Forchheimer λ tiene los siguientes valores: Para tubos de plomo, vidrio y palastro λ = 68,1 a 75,3 Para tubos de fundición nuevos λ = 61,5 Para tubos usados λ = 54,3 Flamant señala que los efectos de las incrustaciones son variables con el diámetro del tubo y resultan menores según aumenta el diámetro de la tubería. Por otra parte, plantea, que los tubos perfectamente lisos son una excepción y que es raro que conserven por mucho tiempo su pulimento primitivo; que se puede ver, de acuerdo con las observaciones de Darcy, que un depósito apenas perceptible, de una pequeña fracción de milímetro de espesor, es suficiente para cambiar las condiciones de escurrimiento y aumentar la resistencia, por lo que él propone adoptar para todos los casos prácticos, la fórmula: 7 1/4 D J = 0,000 92 (U /D) 6 ...(25) Según advierte Fanning9 es deseable tener una fórmula general en forma exponencial que pueda utilizarse sin una tabla o diagrama de coeficientes. En ese intento, Fanning partiendo de la fórmula de Hagen (ecuación 13) y suponiendo un valor constante para el coeficiente aH en cada caso, determinó una fórmula con distintos exponentes para cada tipo de tubo correspondiente a una clasificación en doce clases que dependían del tipo de material de que estaban construidos y de las condiciones de su superficie interna. Aunque originalmente desarrolladas para canales abiertos, algunas fórmulas exponenciales de ese tipo, también se han utilizado para tuberías, tales como la de Ganguillet y Kutter y la de Manning. 8,9 Los ingenieros suizos Ganguillet y Kutter propusieron en 18694 para determinar el valor de la C de Chezy, la expresión: 1 0,00155 + n J CCH = 0,00155 2n 1+ 23 + J D 23 + ...(26) donde: n: Coeficiente de rugosidad. Esta fórmula puede utilizarse para tubos fundidos en servicio, dándole a n un valor de 0,011 ó 0,012, o sea, utilizando como promedio 1/n = 88. La fórmula de Kutter se ha utilizado mucho para pérdidas de carga en tuberías, especialmente en Europa. Otra fórmula desarrollada inicialmente para canales, que se ha usado mucho con tuberías es la propuesta por Robert Manning en 1890, que se expresa en unidades del SI, como: U = (1/n) R 2/3 J 1/2 ...(27) que para C = 1/n coincide con la fórmula de Tutton modificada (ecuación 22). Strickler en 192310 propuso hacer 1/n = 21,1/e1/6 , donde e representa el espesor de la rugosidad de la pared. En esa forma, se usa mucho en Europa, denominándola fórmula de Manning-Strickler. Al utilizar esta fórmula debe tenerse en cuenta, que es para régimen turbulento y que no es aplicable a tubos lisos o virtualmente lisos. Saph y Schoder11 en 1903, desarrollaron una fórmula exponencial para tuberías de pequeño diámetro, menores de dos pulgadas, respaldada por numerosos experimentos, que puede expresarse para la mayoría de los casos, como: H= 0,296 a 0,469 1,74 a 2,00 U D1,25 ...(28) donde: H: Pérdidas de carga expresadas en pies por cada mil pies y D y U están expresadas en pies y pies por segundo respectivamente. Una de las fórmulas exponenciales más populares, sobre todo en las Américas, es la de Williams-Hazen, 12 utilizada desde 1902, respaldada por experimentos de los autores y por los trabajos de sus predecesores, que expresada en pies y segundos, resulta: U = 1,318 CWH R0,63 J 0,54 ...(29) Y en metros y segundos: U = 0,849 CWH R 0,63 J 0,54 ...(30) donde: CWH: Coeficiente de resistencia o de fricción de WilliamsHazen. El coeficiente C WH es un índice de la lisura de la superficie interior de la tubería. El exponente de R, indica la razón de aumento en velocidad con el radio hidráulico ó el diámetro a pendiente constante. El exponente de J, indica la razón a que crece la fricción con la velocidad. Los valores del coeficiente de fricción dependen del material de la tubería y de la edad, es decir, del tiempo que haya estado en servicio la tubería. Los autores advierten que su fórmula no debe usarse para tubos menores de una pulgada (2,54 cm), y que en ese caso es mejor utilizar la de Saph y Schoder. Como se puede observar, la fórmula de Williams-Hazen, cumple el requisito de que la suma de los exponentes de R y J es 1,17. La fórmula de Williams-Hazen también puede expresarse en unidades del sistema internacional, como: 13 hf = (6,822/C1,852) (L/D1,167) U 1,852 ...(31) y en función del caudal: hf = (10,679/C1,852) (L/D 4,87) Q1,852 ...(32) donde: C = CWH Para aplicar su fórmula, Williams y Hazen prepararon reglas de cálculo y tablas, que a nuestro entender, han contribuido a la preferencia que se ha tenido en su utilización antes de existir las calculadoras científicas. COEFICIENTE DE FRICCIÓN EN LA FÓRMULA DE WEISBACH-DARCY Según Hughes and Safford, Harris y Rouse, 2,14,15 entre otros, la forma de la fórmula de pérdidas de carga atribuida a Darcy fue presentada por primera vez por Weisbach. También se le conoce como fórmula de Fanning, sobre todo en el campo de la Ingeniería Química. 16 En efecto, Fanning en su libro, cuya primera edición se hizo en 1876, al analizar la resistencia al flujo en las tuberías, presentó como fórmula básica, que expresada en su notación original: R = C S ×l ×m × V2 2g ...(33) donde: R: Carga equivalente a la resistencia al flujo (pies). C: Perímetro de la circunferencia del tubo (pies). S: Área de la sección interior del tubo (pies cuadrados). l: Longitud del tubo ( pies). V: Velocidad media del flujo (pies por segundo). g: Intensidad de la gravedad (pies/s2). m: Coeficiente de flujo. Fanning señala, que el coeficiente m es un nuevo coeficiente de flujo que debe ser investigado experimentalmente y que no debe confundirse con otros coeficientes investigados hasta el momento e indica que el valor de m es variable. Para investigar el valor de m, propone usar los experimentos de los investigadores que le precedieron y prepara tablas para los valores de m para distintos diámetros y velocidades de circulación, tomando como base los experimentos de Hamilton Smith Jr.,Darcy, él mismo, Dubuat, Bossut, Couplet, Provis, Rennie, Greene, Bailey y otros. Observa que en general, el coeficiente m decrece según aumenta el diámetro o el radio hidráulico y que, para un diámetro fijo el coeficiente disminuye según aumenta la velocidad. También se constata, que en igualdad de otras condiciones, el valor de m crece con la mayor incrustación del tubo. Teniendo en cuenta que la relación S/C en la ecuación (33) representa el radio hidráulico, dicha ecuación, o sea la fórmula de Fanning expresada en la notación utilizada en este trabajo, quedará como: hf = m (L/R) (U 2 /2g) ...(34) y recordando, que para un conducto circular con flujo a presión, R = D/4, la fórmula de Fanning se transformará en: hf = 4 m (L/D) (U 2 / 2g) ...(35) que comparada con la ecuación (1), permite decir que: f=4m ...(36) O sea, que el coeficiente f de la llamada fórmula de Darcy es cuatro veces mayor que el coeficiente m de la fórmula de Fanning. 7 Si se despeja el valor de U en la ecuación (34), resulta: 1/ 2 2gRhf U = mL 1/ 2 2g = m (RJ)1/ 2 ...(37) ecuación, que comparada con la (17), establece la equivalencia entre los coeficientes de Chezy y de Fanning, o sea : CCH = 2g m ...(38) A partir de los experimentos de Reynolds se encontró que el valor del coeficiente de fricción, f, estaba controlado por el producto de la velocidad y cualquier dimensión lineal de la sección transversal del conducto. En esa línea se definió posteriormente el número de Reynolds, NR, como: NR = U D ρ / µ = U D/ν ...(39) Se puede demostrar que el factor adimensional f , depende del valor de NR y de la rugosidad relativa, e/D, donde e representa la rugosidad absoluta. Fue Blasius en 19132 el que primero representó los valores de f en función del NR en un diagrama doble logarítmico, para tuberías lisas, producto de un análisis de las mediciones de resistencia realizadas por Saph y Schoder. Estos resultados quedaron representados por la siguiente fórmula empírica, válida hasta NR = 100 000. f = 0,316/NR0,25 ...(40) Stanton17 en 1914 representó en la misma forma, los resultados de experimentos con tubos lisos, así como, con tuberías de hierro fundido limpio y de acero liso. Esta forma de representar los valores de f en función del NR se conoce desde entonces como diagrama de Stanton. Blasius y Stanton, al relacionar f con el NR, para determinadas condiciones de la superficie de la pared interior de las tuberías, resolvieron al menos en parte el dilema que se presentaba cada vez que aparecía una nueva serie de mediciones y despejaron el camino para posibilitar un análisis más racional de las pérdidas de carga en tuberías. CONCLUSIONES Como se ha señalado, fue Darcy en 1857, el primero que tuvo en cuenta la influencia del estado de las paredes interiores de las tuberías en la cuantía de las pérdidas de carga. A partir de este conocimiento fundamental numerosos investigadores propusieron fórmulas para expresar las pérdidas de carga en las tuberías. Pero fue Osborne Reynolds con la publicación de sus resultados en 1883, el que abrió al fin el camino al tratamiento científico del problema, al reconocer la existencia del flujo laminar y el turbulento, fijar sus límites y utilizar el análisis dimensional para proponer una fórmula racional para expresar la resistencia al flujo en conductos. 8 Sin embargo, no es hasta que Blasius en 1913 y Stanton en 1914, relacionan el coeficiente de fricción, f, de la fórmula de Weisbach-Darcy con el número de Reynolds y la rugosidad de la tubería, que se inicia un nuevo camino en el análisis racional de las pérdidas de carga en las tuberías. A partir de esa fecha, la relación antes mencionada, se comienza a representar en gráficos doble logarítmicos, conocidos posteriormente como diagramas de Stanton. REFERENCIAS 1. PÉREZ FRANCO, DIOSDADO: "Evolución histórica de las fórmulas para expresar las pérdidas de carga en tuberías. Primera parte: Desde los experimentos de Couplet hasta los de Darcy". Ingeniería Hidráulica y Ambiental, Vol. XXII, No. 2, 2001. 2. ROUSE, HUNTER Y SIMON INCE: History of Hydraulics. Dover Publications Inc., New York, 1963. 3. BOVEY, HENRY T.: A Treatise on Hydraulics, Second Edition, John Wiley and Sons, New York-London Chapman and Hall Limited, 1909. 4. FORCHHEIMER, PHILIPP: Tratado de Hidráulica. Reimpresión, Editorial Labor S. A., Barcelona, Madrid, 1950. 5. GIBSON A. H.: Hydraulics and its applications, Third edition, D. Van Nostrand Company, New York, 1925. 6. REYNOLDS, OSBORNE: "An Experimental Investigation of the Circumstances which Determine Wether the Motion of Water Shall be Direct or Sinuous and of the Law of Resistance in Parallel Channels". Philosophical Transactions of the Royal Society, Vol. 174, 1883. 7. PRINCE, GEORGE T.: Tabulated Data with Explanatory Notes Relating to Flow of Water Under Pressure Through Clean Closed Conduits, D. Van Nostrand Company, New York, 1916. 8. FLAMANT, A.: Hydraulique, Troisieme edition, Librairie Polytechnique, Ch. Beranger, Editeur, Paris, 1909. 9. FANNING, J. T.: A Practical Treatise on Hydraulics and Water Supply Engineering, Fifteenth Edition, D. Van Nostrand Company, New York, 1902. 10. JAEGER, CHARLES: Engineering Fluid Mechanics, Blackie and Son Limited, London, Glasgow, 1956. 11. SAPH, AUGUSTUS V. Y ERNEST H. SCHODER: "An Experimental Study of the Resistance to the Flow of Water in P ipes". Transactions ASCE, Vol. LI, Transaction paper, No. 964, pp. 253-330, 1903. 12. WILLIAMS, GARDNER S. Y ALLEN HAZEN: Hydraulic tables, Third edition, revised, John Wiley and Sons, New York, 1920. 13. PÉREZ FRANCO, DIOSDADO: Introducción al estudio de los sistemas de tuberías , Primera reimpresión, Editorial Pueblo y Educación, Ciudad de La Habana, 1986. 14. HUGHES, HECTOR J. Y ARTHUR T. SAFFORD: Hydraulics. The Mac Millan Company, New York, 1926. 15. HARRIS, CHARLES W.: Hydraulics, John Wiley and Sons, New York, 1936. 16. GONZÁLEZ DEL TÁNAGO, JOSÉ: Fluidodinámica y transporte de fluidos en sus aplicaciones a la Ingeniería Química, Editorial Dossat S. A., Madrid, 1953. 17. STANTON, T. E. Y J. R. PANNELL: "Similarity of Motion in Relation to the Surface Friction of Fluids". Proc. Royal Society, London, v. A 214, pp. 199-224, 1914. Recibido: febrero del 2002 Aprobado: mayo del 2002