Gestion de desempeño de activos evita gastos innecesarios de capital

Anuncio

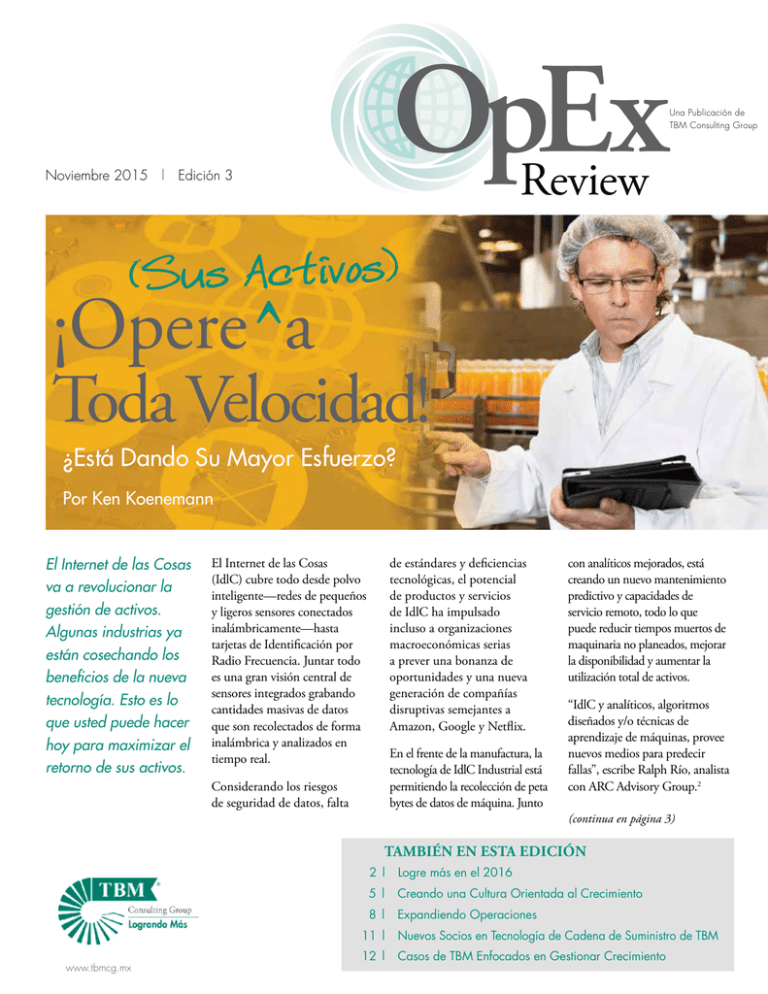

OpEx Una Publicación de TBM Consulting Group Review Noviembre 2015 | Edición 3 (Sus Activos) ¡Opereˆa Toda Velocidad! ¿Está Dando Su Mayor Esfuerzo? Por Ken Koenemann El Internet de las Cosas va a revolucionar la gestión de activos. Algunas industrias ya están cosechando los beneficios de la nueva tecnología. Esto es lo que usted puede hacer hoy para maximizar el retorno de sus activos. El Internet de las Cosas (IdlC) cubre todo desde polvo inteligente—redes de pequeños y ligeros sensores conectados inalámbricamente—hasta tarjetas de Identificación por Radio Frecuencia. Juntar todo es una gran visión central de sensores integrados grabando cantidades masivas de datos que son recolectados de forma inalámbrica y analizados en tiempo real. Considerando los riesgos de seguridad de datos, falta de estándares y deficiencias tecnológicas, el potencial de productos y servicios de IdlC ha impulsado incluso a organizaciones macroeconómicas serias a prever una bonanza de oportunidades y una nueva generación de compañías disruptivas semejantes a Amazon, Google y Netflix. En el frente de la manufactura, la tecnología de IdlC Industrial está permitiendo la recolección de peta bytes de datos de máquina. Junto con analíticos mejorados, está creando un nuevo mantenimiento predictivo y capacidades de servicio remoto, todo lo que puede reducir tiempos muertos de maquinaria no planeados, mejorar la disponibilidad y aumentar la utilización total de activos. “IdlC y analíticos, algoritmos diseñados y/o técnicas de aprendizaje de máquinas, provee nuevos medios para predecir fallas”, escribe Ralph Río, analista con ARC Advisory Group.2 (continua en página 3) TAMBIÉN EN ESTA EDICIÓN 2 | Logre más en el 2016 5 | Creando una Cultura Orientada al Crecimiento 8 | Expandiendo Operaciones 11 | Nuevos Socios en Tecnología de Cadena de Suministro de TBM www.tbmcg.mx 12 | Casos de TBM Enfocados en Gestionar Crecimiento LIDERAZGO INTELECTUAL Una Revista de Negocios para Líderes que Adoptan la Excelencia Operativa Logrando Más en el 2016 Frecuentemente se dice que una ejecución exitosa requiere una combinación de eficiencia y efectividad. Mientras usted cierra el año y se prepara para ejecutar sus planes estratégicos para 2016, es buen momento para afinar el desempeño de su organización en ambas dimensiones. Noviembre 2015 | Número 2 Editor Angela Scenna: [email protected] Editor Ejecutivo David Drickhamer Colaboradores Ashwin Badve Ken Koenemann Jeff Leake Sonja Loth Gary Rascoe Bill Remy Marc Turpin Dirección de Arte y Plantillas Crossbow Group crossbowgroup.com En esta edición de la Revista OpEx analizamos algunos de los procesos operativos clave: gestión de activos, desarrollo de nuevos productos, gestión diaria y despliegue de estrategia. Exploramos cómo una buena ejecución puede ayudarle a lograr sus objetivos de ahorros de costos, crecimiento de ganancias y utilidades. ¿Son estos procesos tan eficientes como debieran ser en su organización? ¿Son tan efectivos como deben ser? La respuesta a ambas preguntas, por supuesto, es que podrían ser mejores. La pregunta más difícil es: ¿Cómo va a mejorarlos? Eso requiere típicamente una combinación de mejoras de procesos e inversiones. Por ejemplo, como se presenta en la portada de esta edición, una nueva era para la gestión de activos está siendo introducida por medio de una recolección de datos, conectividad y habilidades analíticas mejoradas, conocidas colectivamente como el Internet de las Cosas. Usted necesita determinar cuándo es momento en su negocio en el que pueden hacerse inversiones en dicha tecnología sin esperar demasiado y tener que ponerse al corriente con sus competidores. Mientras tanto hay prácticas de gestión de activos que pueden ser implementadas hoy para mejorar el periodo de producción y confiabilidad, reduciendo al mismo tiempo los costos de mantenimiento, gestionando los riesgos de negocio y retrasando inversiones de capacidad. Eficiencia y efectividad. Haciendo las cosas correctas correctamente. Realice ambas para lograr más en 2016. Ken Koenemann Vicepresidente Senior – Desarrollo de Negocios y Marketing TBM Consulting Group, Inc. [email protected] 2 | OpEx Review | Noviembre 2015 | www.tbmcg.mx (continua de página 1) “Esto puede permitir a las organizaciones reducir tiempos muertos no programados casi a cero—con un efecto positivo en un amplio rango de KPIs. Redes de sensores, recolección de datos basados en la nube y poderosas herramientas analíticas ya están siendo utilizadas en operaciones críticas para la misión, como servicios, minería y aerolíneas. Muchos procesos manufactureros tienen la habilidad de monitorear desempeño en tiempo real y recibir alertas cuando las temperaturas se salen de los parámetros óptimos, las tasas de producción bajan o la calidad del producto disminuye. Tales capacidades se están moviendo lentamente hacia otras industrias. Dos de tres manufactureros discretos han tenido iniciativas 3 de IdlC, de acuerdo con IDC Manufacturing Insights . Pero más de la mitad de esas compañías no han comenzado un proyecto piloto todavía. El lanzamiento se apoya en la habilidad del liderazgo para definir un caso de negocios claro y retorno de inversión. El monitoreo en tiempo real y análisis de desempeño de máquinas puede estar todavia lejano para muchas fábricas. Pero incluso sin la última tecnología de IdlC, los fabricantes pueden hacer notorias mejoras en confiabilidad y utilización, optimizando las prácticas de mantenimiento y usando las capacidades de monitoreo y recolección de datos de los equipos que ya tienen implementados. Dichos esfuerzos proveerán sólidos cimientos para las capacidades tecnológicas futuras conforme se hacen más viables económicamente, similar al lanzamiento de un nuevo sistema de Planificación de Recursos Empresariales que se beneficia del proceso de optimización antes de que esos procesos sean automatizados. Use la Tecnología que Tiene Hoy Concentrados completamente en producción y resultados, un gran número de gerentes de planta todavía siguen el método de “úsalo hasta que falle” con sus equipos. El mantenimiento preventivo basado en intervalos o uso—como cambiar el aceite de su auto cada 6 meses o 5,000 millas—es efectivo pero requiere monitoreo constante, planeación, programación y revisión para asegurarse de que el trabajo se está realizando. Sin embargo, hay dos fallas significativas en dicha estrategia. De acuerdo con estudios de confiabilidad2, la probabilidad de falla aumenta con el uso para solo 18 por ciento de los activos. ¡Eso significa que cuatro de cada 5 piezas de equipo en sus fábricas exhiben un patrón de fallas completamente aleatorio! Como hemos visto, los sensores IdlC y otras tecnologías conectadas prometen mejorar la habilidad de predecir y prevenir fallas aleatorias de maquinaria, pero el hecho es que la mayoría del equipo discreto de manufactura ya tiene sensores de desempeño. El problema es que no están siendo usados. El monitoreo de máquinas activas y registros pueden mejorar dramáticamente el tiempo de operación siguiendo la media de tiempo entre fallas y la media de tiempo para reparar. El análisis periódico de vibración y temperatura también puede predecir fallas de máquinas hoy. El mercado y las condiciones del negocio siempre afectarán los presupuestos de mantenimiento y su actividad. Pero la principal causa de una baja disponibilidad de maquinaria y problemas de calidad crónicos es la incapacidad de la dirección de hacer que la confiabilidad de los equipos una clara prioridad. Cuando piensan en equipo crítico, los líderes de producción a veces ignoran lo obvio. Las grúas, por ejemplo, frecuentemente son críticas para mover materiales de una estación a otra. ¿Por qué son tan frecuentemente omitidas de la lista de equipo crítico? Señales de que la Confiabilidad del Equipo no es una Prioridad de la Dirección • No se da seguimiento a las requisiciones de trabajo, planeación de fuerza de trabajo asistemática y una pobre gestión de espacio en almacenes. • Falta de datos de desempeño de maquinaria o registros de mantenimiento. • No se mantienen inventarios o se asegura la rápida entrega de refacciones críticas. • Pobre cooperación entre los departamentos de producción (haciendo los números) y mantenimiento. • Deficiencias de habilidades de mantenimiento cada vez mayores. Tales fallas contribuyen a reducir las velocidades de producción, retrasan los tiempos de respuesta de mantenimiento, y extienden el tiempo muerto esperando a que las refacciones lleguen. Avance a la Gestión de Desempeño de Activos La Gestión del Desempeño de Activos es una frase distintiva para todo lo que ayuda a los fabricantes a sacar el mayor provecho de sus activos. Eso puede significar varias cosas dependiendo de con quién hable, desde soluciones de software hasta una variedad de actividades operativas, de ingeniería y mantenimiento. OpEx Review | Noviembre 2015 | www.tbmcg.mx | 3 Utilizar un método de sistemas requiere que los gerentes de operaciones cambien su A nivel de liderazgo operativo, la gestión de desempeño de activos une prácticas de mantenimiento avanzadas que mejoran la confiabilidad con técnicas de producción efectivas que maximizan la utilización de activos. Comienza con la medición del desempeño de equipos (Ver recuadro OEE), y comprender los costos totales de operación y mantenimiento. perspectiva de un artículo de línea de presupuesto mensual a de producción y expansión de instalaciones. Ver qué es lo que la empresa tiene ya implementado y usándolo más efectivamente—que frecuentemente significa elevarlo nuevamente a su capacidad real—casi siempre será más barato que invertir en nuevos equipos. una estrategia para controlar los costos de producción, reducir riesgos y crear capacidad para el crecimiento. Hay tres beneficios primarios de un programa de gestión de desempeño de activos formal: 1. Costos de mantenimiento total más bajos. El mantenimiento proactivo es generalmente menos caro que tener que reaccionar a fallas catastróficas, enviar refacciones urgentes y contratar proveedores externos para hacer reparaciones. 2. Gestión de riesgos. El riesgo más grande del tiempo muerto extendido es la inhabilidad de enviar pedidos, lo que afecta la satisfacción del cliente y puede hacer peligrar futuras ventas. 3. Evasión de capital. Mejor tiempo operativo se traduce directamente en más capacidad, lo que puede apoyar al crecimiento sin requerir nuevas inversiones de capital. Evitar un gasto innecesario de capital es probablemente el beneficio más frecuentemente pasado por alto de una mejor gestión de desempeño de activos. Cuando planean el crecimiento, los equipos de gestión instintivamente comienzan a hablar de nuevas líneas Darle a la gente que opera el equipo diariamente alguna responsabilidad para su mantenimiento y gestión de desempeño puede mejorar más la confiabilidad del equipo y disponibilidad. Tal método es un elemento fundamental de las prácticas del mantenimiento productivo total (TPM por sus siglas en inglés) desarrollado por Toyota. Nuestro método de TPM ayuda a los clientes a moverse de la etapa de herramienta y técnicas a la etapa de sistemas. Utilizar un método de sistemas requiere que los gerentes de operaciones cambien su perspectiva de mantenimiento como un artículo de línea presupuestal mensual, a una estrategia para controlar costos de producción, reducir riesgos y crear capacidad de crecimiento. Esto inicia identificando los equipos más críticos, examinando su estado actual y desarrollando un claro plan de mantenimiento. Incluye una evaluación de habilidades del equipo de mantenimiento para que se puedan atender las deficiencias importantes, así como la identificación y comunicación de métricas clave como la Efectividad Total del Equipo (OEE por sus siglas en inglés). Efectividad Total del Equipo (OEE) Una de las herramientas fundamentales para un programa de gestión de desempeño de activos efectivo es una métrica conocida como OEE. Esta métrica ofrece una instantánea de qué tan bien está gestionando sus activos ahora mismo, e identifica oportunidades potenciales de mejora en su compañía. Puede ser usado para marcar una cota de desempeño dentro de una instalación, o entre una red global de fábricas. 1. Calidad - Esto incluye desperdicio, re trabajo y rendimiento (material invertido comparado con la producción). 2. Desempeño - Esto se refiere a qué tan bien se desempeña un activo en relación a su velocidad esperada. 3. Disponibilidad - Esto incluye tiempos muertos programados y no programados, así como altos intermitentes. Enlazando estas tres medidas se crea una evaluación balanceada. Enfocarse fundamentalmente en la producción, por ejemplo, podría afectar la calidad. De la misma forma, disminuir las tasas de operación para mejorar la calidad, afectará negativamente la producción. 4 | OpEx Review | Noviembre 2015 | www.tbmcg.mx Hay una promesa en cada gasto de capital. Se declara en el periodo de recomendación y otros cálculos que los gerentes e ingenieros usan para justificar dichas inversiones. Esos cálculos están basados en las capacidades de los quipos y las tasas de operación proyectadas. La gestión de desempeño de activos, y prácticas de mantenimiento avanzadas en general, pueden ayudar asegurarse que esas proyecciones se sostengan, y esas promesas se cumplan. 1. 2. 3. “El Internet de las Cosas Industrial: Desencadenando el Potencial de Productos y Servicios Conectados”, World Economic Forum, Enero 2015. “APM 2.0 con IdlC Industrial”, ARC Advisory Group, Septiembre 2015. “Cambiando el Paisaje de la Manufactura y Operaciones: Productos y Operaciones Conectados”, IDC Manufacturing Insights, Mayo 2015. LIDERANDO EL CAMBIO Ganando el día “Es importante que el tipo de cultura que usted tenga sea aquella en la que la gente esté altamente motivada, donde la gente comprenda la diferencia entre ganar y perder, donde estén acostumbrados a ser retados y trabajar por metas”. Por David Drickhamer Cómo la cultura orientada al desempeño y prácticas de gestión diarias de Electromac apoyan el crecimiento para el proveedor de autopartes. The Electromac Group, de Windsor, Ontario, fabrica partes ligeras de acero de ingeniería para el sector automotriz. La compañía diseña el proceso de moldeado, diseña y construye las herramientas, y luego moldea y troquela las partes utilizando procesos de troquelado en frío y moldeado en caliente. Establecido en 1955, hoy emplea a más de 300 empleados y genera ventas de más de $150 millones. El Presidente y Director General de Electromac, comenzó su carrera manufacturera en el piso de producción. Fue ascendiendo a través de finanzas y lideró el lanzamiento de la división de troquelado de la compañía, Cannon Automotive Solutions. OpEx Review | Noviembre 2015 | www.tbmcg.mx | 5 LIDERANDO EL CAMBIO Desmond Griffiths (centro), Presidente y CEO, El grupo Electromac revisa sus desempeños diarios con sus empleados. TBM: ¿Puede hablar de cómo Electromac gestiona las operaciones de manera diaria? Desmond Griffiths: Antes de siquiera hablar de un sistema de gestión diaria, y tratar de medir su desempeño contra las expectativas, realmente debes de hablar de la cultura de la organización. Porque en el fondo, en el corazón de todo, la cultura determina cómo se hacen los negocios. motivada, donde la gente comprenda la diferencia entre ganar y perder, donde estén acostumbrados a ser retados y trabajar por metas. Realmente hemos hecho un buen trabajo estableciendo ese tipo de cultura aquí. Es muy orientado al desempeño, y la gente está acostumbrada de trabajar en equipos y esforzarse para cumplir con el trabajo. Así que inicia con la cultura. ¿Cómo se traduce eso en una gestión diaria efectiva? Griffiths: : No me gustan las sorpresas. Quiero saber que al fin de mes, del trimestre y del año, estamos logrando nuestros objetivos financieros. Pero la gente de piso de producción no comprenden las finanzas en sí, así que necesitamos expresar desde un punto de vista cuantitativo esos números financieros en algo que tenga sentido para ellos. "Es muy importante que el tipo de cultura que tiene el aquel donde la gente esté altamente motivada, donde la gente comprenda la diferencia entre ganar y perder, donde estén acostumbrados a ser retados y trabajar por metas”. 6 | OpEx Review | Noviembre 2015 | www.tbmcg.mx Tomamos nuestras metas financieras y las dividimos en metas generales para cada unidad de negocios. Observamos el progreso contra esa meta de una manera mensual, semanal y diaria.Cada día nos juntamos a cierta hora –a las 8:00 de la mañana en cada unidady revisamos las metas que queremos lograr en seguridad, calidad, entrega, productividad y costos. ¿Cuáles son algunos de los indicadores clave que buscan? Preguntamos “¿Cómo nos fue ayer contra nuestra meta? ¿Cómo nos está yendo hoy contra esa meta? ¿Qué obstáculos se interponen en nuestro camino?” Nos aseguramos de tener contramedidas establecidas para atender cada uno de esos obstáculos de manera que tengamos la mayor oportunidad de éxito. Griffiths: Griffiths: Un KPI que siempre observamos atentamente en el troquelado es el tiempo operativo, asegurándonos que se mantenga sobre “Realmente hemos cultivado y creado un ambiente el 80%. Esto implica donde establecemos altas expectativas, donde la gente muchas cosas. Significa comprende que el equipo será bien recompensado y que nuestros fabricantes de que todos terminaremos beneficiados como individuos herramientas, personal de Cuando agregas muchas en ese equipo”. mantenimiento, de calidad, victorias diarias, ganas en la están todos trabajando semana. Y cuando agregas juntos asegurándose de que algunas victorias semanales, tienes un mes exitoso. No es una nuestros activos continúen funcionando efectivamente. Cuando sorpresa cuando sabes que has alcanzado las metas mensuales comenzamos a ver que nuestro tiempo operativo flaquea, o trimestrales. significa que nuestro equipo de apoyo está recargado y esta siendo ¿De dónde vino la cultura de alto desempeño jalado en demasiadas direcciones. de Electromac? La otra cosa que cuidamos es nuestra alineación vertical. Griffiths: Todos los que contratamos, y todos los que Hacemos gestión saltando niveles. Para la gente que me reporta trabajan en esta organización, en algún punto de su desarrollo directamente, después de que hablamos de los objetivos que compitieron en un equipo a un alto nivel, ya sea atlético vamos a ejecutar, ocasionalmente voy a hablar a sus supervisados o académico, un equipo de ajedrez, de pista, o futbol directos para ver si el mensaje está pasando sin filtros, si americano. Comprenden lo que significa establecer metas y comprenden claramente la jugada, y cuál es la meta del día. trabajar por algo, ser disciplinados en sus entrenamientos y Para avanzar, ¿cuáles son algunos de sus obtener lo mejor de la gente. mayores retos operativos? Pensé, al principio, que esto era por accidente; después comprendí que era por diseño. Siempre hemos buscado gente Griffiths: Ahora mismo estamos en una curva de crecimiento. Pero todo lo que conocemos en este negocio es crecimiento, que comprenda y quiera vivir en un ambiente retador, que se crecimiento, y más crecimiento… Mientras estás creciendo, la sintieran cómodos siendo retados. pieza de Excelencia Operativa es difícil de mantener. Tienes que Así es como comenzó nuestra cultura. La segunda cosa ser muy muy disciplinado para asegurarte de que la gente no que hacemos es decir a la gente que se les cuidará como comenzará a tomar atajos, y que continuará ejecutando en esas individuos si aprenden a funcionar y poner las necesidades cosas que nos han hecho exitosos. del equipo antes de las propias. Así que si el equipo gana, todos ganamos. En la Norte América Corporativa siempre se Parte de una serie de conversaciones de trata de subir la escalera y tratar de llegar a la cima. A veces liderazgo patrocinadas por TBM Consulting a la gente no le interesa realmente a quién pisan para llegar Group, este artículo es extraído de una a la cima. Realmente hemos cultivado y creado un ambiente entrevista conjunta de Desmond Griffiths donde establecemos altas expectativas, donde la gente y el Director General de TBM Bill Remy. comprende que el equipo será bien recompensado y que todos Vaya al sitio Web de TBM (http://bit.ly/TBMterminaremos beneficiados como individuos en ese equipo. Electromac) para la transcripción completa o Bill Remy, CEO, TBM escuche el podcast (disponible en inglés). OpEx Review | Noviembre 2015 | www.tbmcg.mx | 7 TRANSFORMACIÓN LEAN SIGMA Expandiendo Operaciones Por David Drickhamer La continua búsqueda de SavATree por la Excelencia Operativa continúa generando rendimientos de dos dígitos. secundarias, aumentos continuos en productividad y prácticas de trabajo más seguras. Hablamos con Daniel van Starremburg, Director General de SavATree por primera vez sobre la transformación lean de la compañía en la primavera de 2013. Desde entonces SavATree ha continuado aprovechando sus iniciativas Daniel van Starrenburg, CEO, SavATree de Excelencia Operativa para reducir re trabajo, integrar nueva tecnología y ejecutar mejor su estrategia de negocios. Los rendimientos incluyen aumentos de dos dígitos en ventas Como escribimos antes, SavATree ha aplicado LeanSigma a sus procesos de ventas, estableciendo un sistema de seguimiento visual e incentivando al personal administrativo a dar seguimiento en las cuotas del arbolista. Han seguido estas ventas secundarias ya por tres años. 8 | OpEx Review | Noviembre 2015 | www.tbmcg.mx “Tenemos toda una lista de iniciativas. Tenemos más iniciativas que tiempo para ellas,” dice van Starrenburg. “Todos hacen sugerencias para áreas del negocio en las que podemos hacer kaizen.” Acerca de SavATree SavATree proporciona servicios de cuidado de árboles y césped. La compañía privada tiene 25 sucursales en ocho estados y más de 700 empleados. Hoy la compañía está en el proceso de cambiar al Sistema de presupuestos de campo utilizando tabletas electrónicas. Han encontrado que cada propuesta generada por un arbolista usando una tableta ahorra a la oficina un promedio de 10 minutos. “Vamos en camino este año para exceder al año pasado por 20%,” dice van Starrenburg. “No sólo se está sosteniendo solo, está incluso mejorando, así que eso es muy emocionante”. Un área donde han estado atacando durante año y medio es el re trabajo, qué tan frecuentemente se hacen las cosas correctamente la primera vez, lo que es el indicador clásico de calidad de proceso. SavATree despacha más de 360 camiones al día, y cada cuadrilla realiza de ente uno a 20 servicios al día, lo que significa un número sustancial de trabajos por día en toda la compañía. Hace año y medio comenzaron a registrar cuántas veces una cuadrilla tenía que regresar a terminar el trabajo que creían haber terminado o reparar algo que habían dañado. “Nos dimos cuenta cual era la tasa de defectos, lo cual, por supuesto, sorprendió a todos”, dice Starrenburg. Extrapolando los costos de esos viajes de regreso durante un periodo de un año, rápidamente se convirtió en un número considerablemente sorprendente. Por supuesto que la satisfacción al cliente disminuyó también cuando las personas tenían que llamar para solucionar o terminar el trabajo. Para reducir el re trabajo, SavATree llevó a cabo una serie de eventos kaizen para cada línea de servicio. Los equipos kaizen analizaron las causas de raíz de las visitas de retorno, establecieron entonces nuevos protocolos para terminar y retirarse de cada sitio de trabajo. Desde que se instituyeron los nuevos procedimientos, el re trabajo de cuidado de césped ha bajado en 77%, y el re trabajo por servicios de cuidado de plantas han bajado en 85%. Capitalizando Retornos Al mismo tiempo que SavATree ha desarrollado e implementado los procedimientos operativos estándar, está incorporando nueva tecnología para eliminar, aún más, el trabajo manual y mejorar la productividad. Hoy la compañía está en el proceso de cambiar a sistemas de presupuestos de campo con tabletas electrónicas. Se dieron cuenta que cada propuesta generada por un arbolista usando una tableta ahorra a la oficina un promedio de 10 minutos. En una sucursal donde todo el equipo de ventas usa tabletas, que libera una enorme cantidad de tiempo, que están capturando e invirtiendo en proyectos de mejora adicionales. Usando las tabletas, los especialistas de servicio ahora publican el inicio y terminación de cada parada, lo que les da a los gerentes de sucursal una vista en vivo de cada trabajo durante el día. Adicionalmente al monitoreo de trabajo en proceso, la tecnología permite a SavATree seguir y comparar el desempeño entre cuadrillas y sucursales. Van Starrenburg enfatiza que, mientras que dicha tecnología ofrece un número de capacidades potenciales, toma tiempo desplegarla y alcanzar un máximo de ahorros. Como cualquier cosa nueva, la gente tiene diferentes tiempo de adopción y niveles de comodidad. “Pero una de las cosas que no podemos hacer es tener un sistema bifurcado, con un sistema basado en papel y un sistema electrónico”, dice. “Porque entonces no nos daremos cuenta de los beneficios de ser electrónicos”. El Poder de las Prioridades Estratégicas La adopción de despliegue de estrategia de SavATree también está madurando. También conocida como despliegue de políticas o Hoshin Kanri, el despliegue de estrategia ayuda a los líderes corporativos a trasladar su visión de largo plazo del negocio a un plan de mejora anual, a indicadores de desempeño clave, y proyectos de alta prioridad. Esto provee un mecanismo para monitorear el progreso e implementar contramedidas cuando es necesario. OpEx Review | Noviembre 2015 | www.tbmcg.mx | 9 TRANSFORMACIÓN LEAN SIGMA Como parte de la proceso de despliegue de estrategia, el equipo ejecutivo convirtió las revisiones de seguridad en una prioridad, y estableció mentas de terminación a los gerentes de operación, basados en cuantas cuadrillas habían supervisado. SavATree monitorea el desempeño y el progreso hacia sus metas anuales utilizando los típicos indicadores verde y rojo. De los gerentes de sucursal de la compañía se espera que hagan análisis de causas de raíz y desarrollen contramedidas para cualquier indicador en rojo o que vaya en esa dirección. Después ellos comparten esas contramedidas en una llamada de conferencia mensual con el Equipo de Despliegue Estratégico de la compañía, que está constituido por alta gerencia y el director de mejora continua. Un área señalada por los líderes senior de SavATree como parte de su proceso de despliegue de estrategia fue seguridad. Analizando sus métricas de seguridad, se dieron cuenta que tenían muchos indicadores de retraso, como lesiones en el lugar de trabajo y días de ausencia, pero no había indicadores principales. Así que buscaron medidas e incentivos que influenciaran prácticas de seguridad laboral de manera diaria. Las evaluaciones de seguridad habían sido por mucho tiempo una expectativa para los gerentes de operaciones, pero eran realizadas esporádicamente. Como parte del proceso de despliegue de estrategia, el equipo ejecutivo hizo de las revisiones de seguridad una prioridad corporativa, y estableció metas para los gerentes de operaciones basadas en cuantas cuadrillas habían supervisado. 10 | OpEx Review | Noviembre 2015 | www.tbmcg.mx “Eso transformó toda esa área de nuestro negocio. Fuimos de casi no tener inspecciones a tener más inspecciones de las requeridas”, reporta van Starrenburg. “La belleza de esta práctica es que cuando un gerente va a un sitio y hace una inspección de seguridad, puede identificar inmediatamente cualquier defecto y reforzar los procedimientos para asegurarse de que estamos operando de la manera más segura posible”. Para contrarrestar la necesidad de más personal con el crecimiento continuo de SavAtree, están comenzando a analizar la utilidad y productividad por empleado, y comparándola con la industria. Quisieran que el negocio creciera más rápido que su base de empleados, dice Starrenburg. También su mejora operativa y trabajo Lean Sigma ayuda en la búsqueda de talento. “Si tenemos un récord de seguridad superior, si tenemos un récord de servicio al cliente superior, si tenemos altos niveles de satisfacción entre los miembros de nuestro equipo, todo eso ayudará en la parte de reclutamiento”, concluye. NOTICIAS TBM TBM se Asocia con Proveedores de Soluciones de Tecnología para Cadena de Suministro TBM Consulting está ayudando a sus clientes a apalancar tecnología de nube para gestionar mejor inventarios y programas de producción. TBM se complace en anunciar dos nuevas sociedades que le ayudarán a nuestros clientes a aprovechar la tecnología emergente para mejorar la productividad, mejorar rentabilidad y aumentar flujo de efectivo. “Nuestras redes de cadena de suministro son cada vez más complejas y existe una enorme necesidad de separar enormes cantidades de datos en trozos de información más accionable”, dice Bill Remy, Presidente y Director General de TBM. Él anticipa una fuerte demanda de clientes por las capacidades combinadas de TBM y nuestros nuevos socios tecnológicos. La Solución de Optimización de Inventarios de Supply Chain Sciences Mejora los Niveles de Servicio y Reduce los Requerimientos de Capital de Trabajo TBM se ha asociado con Supply Chain Sciences (SCS), que ofrece una plataforma basada en la nube para optimizar niveles de inventario a través de modelos matemáticos avanzados. Modelar la funcionalidad permite a los usuarios probar escenarios de cadena de suministros y ver el impacto potencial de cambios en la red. TBM Consulting ayudará a los cientes a aprovechar las capacidades del software para optimizar inventarios y estabilizar los procesos de planeación. Nuestros clientes típicamente logran una reducción de 10-40% de inventarios y un aumento en el nivel de servicio de entre 5 y 15% con un retorno de seis meses”, dice el Director General de SCS, Dr. James A. Rappold. “Una estos resultados junto con la profunda experiencia de TBM en impulsar la mejora de procesos y nuestros clientes serán capaces de implementar y sostener ganancias –y aprovechar esas ganancias para un crecimiento redituable de largo plazo”. Activ Technologies Trae Visibilidad y Rigor de Proceso en Tiempo Real a Redes de Cadena de Suministros Complejas El socio de TBM Activ Technologies ofrece una plataforma basada en la nube para fabricantes y proveedores que ayuda a acortar los tiempos de proceso, esfuerzos e intervención manual requeridos para detectar y gestionar cambios en los programas de Fabricantes de Equipo Original (OEM por sus siglas en inglés). “En casi todo cliente vemos una oportunidad significativa de construir sobre mejoras de automatización ayudando a las organizaciones a afinar sus redes de cadena de suministros”, dice el Director General de Activ Mike Roberts. “Combinando nuestra tecnología de nube con la consultoría de clase mundial de TBM, estamos trayendo una habilidad única para resolver problemas complejos en un espacio que continúa volviéndose aún más complejo”. Visite www.tbmcg.mx/visibilidad Visite www.tbmcg.mx/optimizacion OpEx Review | Noviembre 2015 | www.tbmcg.mx | 11 RECURSOS DE TBM EN LINEA Más en Línea en tbmcg.mx Nuevos Casos de Estudio de TBM Global se Enfocan en Gestionar Crecimiento La Excelencia Operativa Mejora el Desempeño de Compañía de Portafolio Baird Capital adquirió Digi-Star, una compañía fabricante de sensores, unidades de control y software que proporcionan información a los granjeros. TBM realizó la evaluación operativa previa a la compra de Digi-Star, después ayudó a Baird Capital a lanzar y llevar a cabo una serie de eventos kaizen logrando aumentar la productividad y evitar el gasto de capital. En un periodo de 2 años aumentaron las ventas por pie cuadrado un 31%. SmartSource® App: El Poder de TBM en la Punta de Sus Dedos • Manténgase actualizado con los reportes de la industria, reuniones informativas y webcasts • Aprenda de casos de estudio reales y valide sus estrategias Lea más en www.tbmcg.mx/digistar • Busque, vea, baje y comparta nuestra librería de recursos completa Un Fabricante Danés en Crecimiento Permanece Ágil LINAK fabrica actuadores lineales eléctricos. Hoy, la compañía privada emplea alrededor de 1,800 personas. Como muchas empresas, conforme LINAK creció, sus procesos de desarrollo de nuevos productos se volvieron lentos e inconsistentes. TBM trabajó con un equipo inter funcional para rediseñar el proceso de desarrollo para cumplir con fechas de lanzamiento y reducir los tiempos de proceso en un 30 a 40 por ciento. ¡Baje TBM SmartSource® para su teléfono inteligente o tableta GRATIS de la App Store™ o Google Play™ ya! Lea más en www.tbmcg.com/linak Sigue nuestro blog en www.tbmcg.mx/blog/ TBM, el logo de TBM y LeanSigma son marcas registradas de TBM Consulting Group, Inc. © 2012 TBM Consulting Group, Inc. TBM Consulting Group www.tbmcg.mx Encuéntrenos en: Our Blog China • Brasil • Francia • Alemania • India • Chile • Reino Unido • Estados Unidos • México