TEMA 3 - Universidad de Huelva

Anuncio

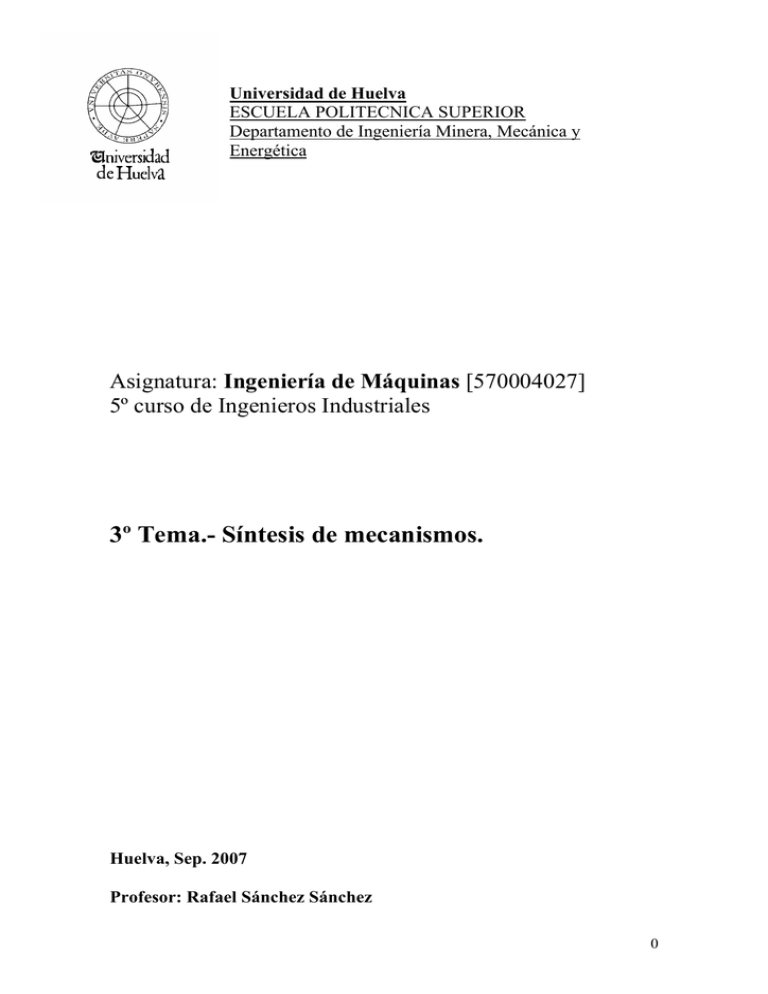

Universidad de Huelva ESCUELA POLITECNICA SUPERIOR Departamento de Ingeniería Minera, Mecánica y Energética Asignatura: Ingeniería de Máquinas [570004027] 5º curso de Ingenieros Industriales 3º Tema.- Síntesis de mecanismos. Huelva, Sep. 2007 Profesor: Rafael Sánchez Sánchez 0 ÍNDICE 1. INTRODUCCIÓN A LA SÍNTESIS. 2. CLASIFICACIÓN DE PROBLEMAS EN LA SÍNTESIS CINEMÁTICA. 2.1. Generación de funciones. 2.1.1. Diseño gráfico. 2.1.2. Diseño analítico. 2.1.3. Espaciamiento de los puntos de exactitud. 2.2. Generación de trayectorias. 2.2.1. Diseño gráfico. 2.2.2. Diseño analítico. 2.3. Guía de cuerpos. 2.3.1. Diseño gráfico. 2.3.2. Diseño analítico. 3. NOCIONES SOBRE TÉCNICAS DE OPTIMIZACIÓN EN LA SÍNTESIS DE MECANISMOS. 4. CONSIDERACIONES PRÁCTICAS EN LA SÍNTESIS DE MECANISMOS. 4.1. Defectos de ramificación. 4.2. Defectos de orden. 4.3. Defecto de Grashof 1 1. Introducción a la síntesis. El estudio que hemos realizado de los mecanismos hasta este momento, ha consistido, en dadas las dimensiones y forma del mismo, en analizar su movimiento. Sin embargo, un problema totalmente diferente, es el de a partir de un movimiento requerido, tratar de determinar la forma y proporciones de un mecanismo, que produzca dicho movimiento. Este estudio, es lo que conocemos como “Síntesis de Mecanismos”. Podemos definir la síntesis o diseño, “como el proceso creativo mediante el cual es posible generar un mecanismo capaz de satisfacer una necesidad, cumpliendo las restricciones impuestas por el problema”. La síntesis de mecanismos, podemos dividirla en tres aspectos: a) El tipo de mecanismos que debemos utilizar (síntesis de tipo). b) El número de eslabones y pares necesarios para producir el movimiento requerido (síntesis de número). c) Las proporciones y longitudes de los eslabones necesarios (síntesis dimensional). Para las dos primeras existe muy poca teoría disponible, y para ellas el ingeniero de diseño debe confiar en su intuición y experiencia. Por el contrario, para la síntesis dimensional, se cuenta con un amplio desarrollo teórico que nos permite resolver muchos problema de diseño de mecanismos. En síntesis debemos tener siempre muy presente la exactitud. El diseñador debe en muchos casos darse por satisfecho, con una aproximación al movimiento deseado. La diferencia entre el movimiento deseado y el movimiento real se conoce como error estructural. 2 2. Clasificación de problemas en la síntesis cinemática. La experiencia demuestra que los problemas que nos podemos encontrar en la síntesis cinemática, los podemos clasificar en tres categorías: • La generación de funciones. • La generación de trayectorias. • La guía de cuerpos. 2.1. Generación de funciones: Podemos definirla como: aquella parte de la síntesis, que estudia el establecimiento de relaciones entre las posiciones del eslabón de salida de un mecanismo y su eslabón de entrada. Si nos centramos en el mecanismo de cuatro barras, el problema consiste en hallar las dimensiones del mecanismo de eslabones articulados requerido para producir una relación funcional específica entre el ángulo de entrada φ y de salida ψ. 2.1.1. Diseño gráfico: Existen muchos métodos gráficos desarrollados, para la síntesis de mecanismos. El que vamos a utilizar se basa en las propiedades del polo del movimiento plano (punto de corte de las mediatices de dos segmentos que unen los mismos puntos del eslabón, entre dos posiciones del mismo). Vamos a ver como obtenemos el mecanismo de cuatro barras que cumpla la condición de que a un giro φ12 determinado al eslabón de entrada, le corresponda un giro ψ12 del eslabón de salida. Seguiremos los siguientes pasos: 1. Tomamos un punto cualquiera que hará las funciones de polo P12. A través de él trazamos una recta LA y fijamos un punto O2 dentro de ella. 3 2. Elegiremos un valor “a” para el eslabón 2 de entrada, y tomando el punto O2 como origen, se trazarán las posiciones A1 y A2 simétricas con respecto a LA, con la condición de que el ángulo formado por A1O2A2 tenga el valor φ12 especificado. 3. Se unen los puntos A1 y A2 con P12 de manera que se forme el ángulo A1P12A2. 4. Tomando P12 como origen, se traza otra línea arbitraria LB, sobre la que se toma otro punto que denominaremos O4. 5. Tomando como origen P12 trazaremos dos líneas simétricas a L4 con la condición de que el ángulo que formen sea igual a A1P12A2. 6. Tomando como origen O4 trazaremos dos líneas con la condición de que el ángulo que formen se igual a ψ12, y que LB sea su bisectriz. 7. Los puntos de corte de estas últimas cuatro líneas, nos determinan los puntos B1 y B2. 8. El mecanismo de cuatro barras sintetizado, estará formado por los puntos O2A1B1O4, cuando esté en su posición (1) y por O2A2B2O4 cuando esté en su posición (2). 4 2.1.2. Diseño analítico: Para aplicar este método de síntesis, recurriremos a la misma figura que utilizamos en el análisis, y a su ecuación vectorial de cierre: r1 + r4 – r2 – r3 = 0 Que proyectando sobre los ejes cartesianos tendremos: r2 · cosφ + r3 · cosθ – r1 – r4 · cosψ = 0 r2 · senφ + r3 · senθ – r4 · senψ = 0 Para sacar la relación específica entre el ángulo de entrada (φ) y el de salida (ψ), debemos operar en el sistema de dos ecuaciones anterior, a fin de llegar a la expresión de: ψ = f(φ). r3 · cosθ = r1 + r4 · cosψ – r2 · cosφ r3 · senθ = r4 · senψ – r2 · senφ Elevando ambas ecuaciones al cuadrado, y sumándolas, tendremos que: r32 = r12 + r42 + r22 - 2 · r2 · r4 · (cosψ · cos φ + + senψ · senφ) + 2 · r1 · (r4 cosψ - r2 cosφ) [1] 5 Recordando que en trigonometría: cos(ψ- φ) = cosψ · cos φ + senψ · senφ Podemos expresar [1] como: r32 = r12 + r42 + r22 - 2r2r4 · cos(ψ – φ) + 2r1r4 cosψ – – 2r1r2 cosφ [2] Si llamamos ahora a: R1 = r1/r2 ; R2 = r1/r4 ; R3 = [r12+r42+r22- r32] / 2r2r4 Podremos expresar [2] como: R1 cosψ – R2 cosφ + R3 = cos(ψ – φ) [3] Que es conocida por ecuación de Freudeinstein. Si tenemos por ejemplo tres parejas de puntos de precisión de las posiciones de los eslabones, o lo que es lo mismo de la función que queremos que cumpla mi mecanismo: (ψ1, φ1), (ψ2, φ2), (ψ3, φ3), sustituyendo sus valores en [3], obtendré: R1 cosψ1 – R2 cosφ1 + R3 = cos(ψ1 – φ1) R1 cosψ2 – R2 cosφ2 + R3 = cos(ψ2 – φ2) R1 cosψ3 – R2 cosφ3 + R3 = cos(ψ3 – φ3) Sistema de tres ecuaciones con tres incógnitas que me permite calcular R1 R2 R3 y con ellas los valores de: r2 r3 r4, adoptando previamente un valor arbitrario de r1,que únicamente me condicionará el tamaño del mecanismo, pero no la proporción entre sus eslabones. Si utilizásemos cuatro puntos de precisión, en vez de utilizar [3], utilizaríamos [2] y podríamos calcular directamente r1 r2 r3 r4. 6 2.1.3. Espaciamiento de los puntos de exactitud: Al diseñar un mecanismo para generar una función particular, generalmente es imposible producir con exactitud la función deseada en más de unos cuantos puntos. Estos puntos se conocen como puntos de exactitud, o puntos de precisión, y se deben localizar de tal forma, que se minimice el error entre la función generada y la función deseada. Si definimos el error estructural como: ε = f(x) – g(x) donde: f(x): es la función deseada g(x): es la función generada En la figura anterior, podemos ver la gráfica de la variación en el error estructural de la función generada, en un intervalo 2h, estando el centro del intervalo en un punto x = a, siendo el error igual a 0 en los puntos a1,a2,a3 que serían los puntos de exactitud. En ella se puede apreciar que el error máximo ε1 al pasar de a1 a a2 es menor que ε2 al pasar de a2 a a3. De ella se puede despender también, que el error estructural total se minimiza cuando estos dos errores se hicieran iguales. 7 Pues bien, mediante la teoría desarrollada por Chebyshev, es posible localizar unos puntos a1, a2, a3, de manera que ε1 sea aproximadamente igual a ε2. El procedimiento es, según la siguiente figura: El método de Chebyshev para hallar tres puntos de exactitud tiene los siguientes pasos: • Se dibuja un semicírculo en el eje x con radio “h” y centro en el punto “a”. • Luego se inscribe un polígono regular, de manera que dos de sus lados sean perpendiculares al eje x. • Pues bien las líneas que se trazan perpendiculares al eje x desde los vertices del polígono determinan los puntos de exactitud: a1, a2, a3. En la siguiente figura, podemos ver gráficamente el método para hallar tres puntos de exactitud: 8 Y para conseguir cuatro puntos de exactitud: Puede apreciarse que en el caso de cuatro puntos de exactitud, el polígono es un octágono, mientras que para tres puntos era un hexágono, es decir que el número de lados del polígono inscrito, es doble del número de puntos de exactitud a deseados. 9 2.2. Generación de trayectorias: En este apartado, estudiaremos la correspondencia entre la trayectoria seguida por un punto de un eslabón (generalmente el punto trazador “P” del acoplador) del mecanismo, y el movimiento del eslabón de entrada. Las curvas que describen el punto P se denominan curvas de acoplador. 2.2.1. Diseño gráfico: Vamos a estudiar el mecanismo de cuatro barras, para los casos de dos y tres posiciones del eslabón acoplador. 2.2.1.1. Síntesis para dos posiciones del eslabón acoplador: El método esta basado en las propiedades del polo, y seguiremos los siguientes pasos: 1. Supongamos que las dos posiciones del eslabón acoplador AB son (A1,B1),(A2,B2). 2. Se unen los puntos A1, A2 mediante un segmento, y se le traza su mediatriz Ma. 3. Hacemos lo mismo con B1,B2, y trazamos la mediatriz Mb. 4. El punto de corte de ambas será, como ya sabemos el polo P12. 5. Tomando un punto cualquiera de Ma, tendremos O2, y uno cualquiera de Mb, será O4. Ya que podemos pasar de A1 a la A2 mediante un giro en O2, y de B1 a B2 mediante un giro en O4. 6. De esta manera obtendremos el mecanismo O2A1B1O4 u O2A2B2O4 como se muestra en la siguiente figura: 10 2.2.1.2. Síntesis para tres posiciones del eslabón acoplador: En este caso el eslabón acoplador ha de pasar por tres puntos. Para ello, procederemos de la siguiente forma: 1. Supongamos que las tres posiciones del eslabón acoplador AB son (A1,B1),(A2,B2),(A3,B3). 2. Se unen A1, A2 y A2, A3 mediante segmentos, trazando las mediatrices Ma1 y Ma2. 3. El punto de corte determina O2. 4. Hacemos lo mismo que con B1,B2,B3 y obtendremos Mb1 y Mb2. 5. El punto de corte nos determina O4. 6. Obtendremos con todo ello el mecanismo O2A1B1O4 u O2A2B2O4 u O2A3B3O4, tal como se muestra en la siguiente figura. 11 2.2.2. Diseño analítico: Utilizaremos un método basado en los números complejos, conocidos tres puntos P1,P2 y P3 del eslabón acoplador. Veamos la siguiente figura: 12 Las ecuaciones vectoriales de cierre que determinan el punto P del acoplador planteándolas por la derecha y por la izquierda serán: r1 = z1 + a + g r1 = z1 + d + b + f Si la primera de ellas la particularizamos para los puntos P1 y P2, y las expresamos en notación compleja, tendremos: r1 = z1eiα1 + aeiφ1 + geiθ1 r2 = z1eiα1 + aeiφ2 + geiθ2 De ellas el vector desplazamiento lo obtendremos restando las anteriores expresiones: δ12 = r2 - r1 = a(eiφ2 - eiφ1) + g(eiθ2 - eiθ1) Si operamos, y tenemos en cuenta que: φ12 = φ2 – φ1 ; θ12 = θ2 – θ1 δ12 = aeiφ1 (eiφ2/ eiφ1 - 1) + geiθ1(eiθ2 / eiθ1 - 1) = = a(eiφ12 - 1) + g(eiθ12 – 1) [4] Si igualmente, particularizamos ahora para los puntos P1 y P3, igualmente calcularíamos δ13 δ13 = a(eiφ13 - 1) + g(eiθ13 – 1) [5] Con [4] y [5] puedo despejar: a y g │δ12 eiθ12 -1│ │eiφ12 -1 δ12│ │δ13 eiθ13 -1│ │eiφ13 -1 δ13│ a = ---------------------- ; g = ---------------------│eiφ12 -1 eiθ12 -1│ │eiφ12 -1 eiθ12 -1│ │eiφ13 -1 eiθ13 -1│ │eiφ13 -1 eiθ13 -1│ Si hacemos lo mismo con la segunda ecuación de cierre: 13 r1 = z1eiα1 + deiβ1 + beiψ1 + feiθ1 r2 = z1eiα1 + deiβ1 + beiψ2 + feiθ2 Restándole a la segunda la primera, obtendré el vector desplazamiento δ12 => δ12 = r2 - r1 = b(eiψ2 - eiψ1) + f(eiθ2 - eiθ1), Si operamos, y tenemos en cuenta que: ψ12 = ψ2 – ψ1 y que: θ12 = θ2 – θ1 tendremos: δ12 = b(eiψ12 - 1) + f(eiθ12 - 1) [6] Si igualmente, particularizamos ahora para los puntos P1 y P3, de la misma forma calcularíamos δ13 δ13 = b(eiψ13 - 1) + f(eiθ12 - 1) [7] De [6] y [7] despejo b y f │δ12 eiθ12 -1│ │eiψ12 -1 δ12│ │δ13 eiθ13 -1│ │eiψ13 -1 δ13│ b = ---------------------- ; f = ---------------------│eiψ12 -1 eiθ12 -1│ │eiψ12 -1 eiθ12 -1│ │eiψ13 -1 eiθ13 -1│ │eiψ13 -1 eiθ13 -1│ Para calcular el valor de d y Z1 sustituiremos los valores calculados de: a,b,g,f en las ecuaciones de cierre, y de ellas calcularemos d y Z1 y con todos ellos tendremos definido todo el mecanismo. 2.3. Guía de cuerpos: El problema a resolver en lo que denominamos “guía de cuerpos” es la necesidad de obtener un movimiento donde se precisa no solo la posición de un punto determinado sino además la orientación angular de éste. Es decir para alcanzar el 14 movimiento deseado, éste debe estar compuesto de: una rotación + una traslación. Por tanto podemos intuir fácilmente que los eslabones 2 y 4 del típico mecanismo de cuatro barras, no son aptos para resolver este problema, ya que su movimiento es de rotación pura. Por el contrario el eslabón 3 (acoplador), al tener movimiento tanto de rotación como de traslación, podría utilizarse para este fin. En la anterior figura, se muestra un típico ejemplo de utilización del eslabón acoplador del mecanismo de cuatro barras, para la carga automática de una caja, por ejemplo, desde un transportador de banda, a una mesa o a un transportador de rodillos. Puede observarse que durante el movimiento, la caja se mantiene fija al eslabón acoplador, de manera que tanto la caja como el eslabón sufren las mismas rotaciones y traslaciones. 2.3.1. Diseño gráfico: El diseño gráfico solamente podemos utilizarlo para solucionar problemas donde necesitemos tres posiciones, o puntos de precisión, como máximo. Pero ello lejos de ser un restricción para su utilización, este método que nos 15 permite resolver una amplia gama de problemas industriales, y proporciona al ingeniero una gran capacidad de resolución en la síntesis de mecanismos. La manera de llevarla a efecto se basa igualmente en las propiedades del polo del movimiento plano, y por tanto es la misma que hemos visto en el punto 2.2.1.2, por lo que no vamos a repetir en este apartado. 2.3.2. Diseño analítico: Para estudiar el método analítico, vamos a suponer que necesitamos que nuestro eslabón acoplador (A,B) pase por tres posiciones determinadas (A1,B1), (A2,B2) y (A3,B3). Por tanto el problema consistiría en determinar los puntos O2 y O4. Supongamos en la anterior figura, que queremos obtener las coordenadas del punto O2. Para ello vamos calcular la distancia A1O2 que estará dada por: A1O2 = [(x1 – x)2 + (y1 – y)2]1/2 Igualmente: A2O2 = [(x2 – x)2 + (y2 – y)2]1/2 A3O2 = [(x3 – x)2 + (y3 – y)2]1/2 16 Para que O2 sea el centro del círculo que pasa por los puntos A1, A2 y A3, esas distancias deben ser iguales. Igualándolas de dos en dos: [(x1-x)2 + (y1-y)2]1/2 = [(x2-x)2 + (y2-y)2]1/2 [(x2-x)2 + (y2-y)2]1/2 = [(x3-x)2 + (y3-y)2]1/2 Elevando al cuadrado y ordenando nos queda: 2x(x2-x1) +x12 –x22 + 2y(y2-y1) + y12 –y22 = 0 2x(x3-x2) +x22 –x32 + 2y(y3-y2) + y22 –y32 = 0 Sistema de dos ecuaciones con dos incógnitas que me permite obtener los valores de las coordenadas x e y del punto O2. Igual podríamos hacer con los puntos B1,B2 y B3, con los que calcularíamos las coordenadas del punto O4. 3. Nociones sobre técnicas de optimización en la síntesis de mecanismos. Las técnicas de síntesis que acabamos de ver, nos permiten resolver los problemas de diseño de mecanismos, para alcanzar posiciones de precisión especificadas. Pero gracias al desarrollo de las técnicas de programación matemática y al avance de los procesadores y del software, es posible formular el problema de síntesis, como un problema de optimización. A través de él tratemos se trata de minimizar una determinada función objetivo, satisfaciendo las condiciones especificadas en el diseño. Con ello trataremos de obtener la solución óptima. Podríamos plantearlo como: Determinar los valores de las variables x1, x2,…,xn que minimizan la función objetivo f(x), cuando está sometida a un conjunto de restricciones. Minimizar f (x1, x2,…,xn) sometida a las restricciones: hj (x1, x2,…,xn) ≤ 0 j = 1, 2,..,m gk (x1, x2,…,xn) ≤ 0 k = 1, 2,..,p 17 4. Consideraciones prácticas en la síntesis de mecanismos. Con los métodos de síntesis estudiados, conseguiremos unos mecanismos que pueden alcanzar puntos de precisión especificados. Pero una vez llevado a la construcción el prototipo, podemos descubrir con sorpresa, que el mecanismo sintetizado no es capaz de satisfacer los requisitos cinemáticos del diseño. Esto suele deberse a tres tipos de problemas o “defectos”, que pueden hacer que el mecanismo sea inadecuado para la función diseño: • Defectos de ramificación. • Defectos de orden. • Defecto de Grashof. 4.1. Defectos de ramificación: Para entender este problema, consideremos el mecanismo de cuatro barras O2-A-B-O4 que se muestra en la siguiente figura: 18 En ella se puede observar que sin mover el eslabón de entrada O2A y con la misma longitud de eslabones, es posible configurar el mecanismo según la versión O2-A-B’-O4. Estas dos configuraciones se denominan ramas del mecanismo, y una vez ensamblado según una rama, no es posible moverse en la otra, a menos que se desarme físicamente. Las técnicas de síntesis, lamentablemente no distinguen entre una y otra rama. Por ello es necesario verificar el mecanismo después de la síntesis, para comprobar que cumple todos los puntos de precisión en una de las ramas. 4.2. Defectos de orden: Este defecto solamente ocurre en generación de trayectoria y en la guía de cuerpos, cuando se ha especificado más de tres puntos de precisión. Consideremos por ejemplo el caso de la siguiente figura, y supongamos que al diseñador le interesara que los puntos se recorrieran en la secuencia 1-2-3-4 (trayectoria con línea continua). Desafortunadamente podemos encontrarnos con que mecanismo sintetizado funcione según la secuencia 1-3-2-4 (trayectoria con línea discontinua). 19 4.3. Defecto de Grashof: El último defecto que vamos a analizar, requiere que recordemos la Ley de Grashof, a través de la cual podíamos predecir la capacidad de rotación relativa de los eslabones de entrada y salida en un mecanismo de cuatro barras articuladas. Teniendo en cuenta que con bastante frecuencia, es necesario accionar el mecanismo desde una fuente de entrada con giro completo, como puede ser un motor eléctrico. En estos casos, es necesario por tanto que el eslabón de entrada de nuestro mecanismo gire completamente, es decir que nuestro mecanismo sea del tipo Grashof. Si como se muestra en la anterior figura, el mecanismo sintetizado no es de Grashof, decimos que el mecanismo adolece del defecto Grashof, y por tanto aunque cumpliese con los puntos de precisión prescritos, no nos serviría para resolver nuestro problema. 20