- Ninguna Categoria

desarrollo de un emulador de turbinas para el accionamiento

Anuncio

UNIVERSIDAD PONTIFICIA COMILLAS

ESCUELA TÉCNICA SUPERIOR DE INGENIERÍA (ICAI)

INGENIERÍA INDUSTRIAL

PROYECTO FIN DE CARRERA

DESARROLLO DE UN EMULADOR DE

TURBINAS PARA EL

ACCIONAMIENTO DE GENERADORES

ELÉCTRICOS

JAIME ARRIBAS BARBA

MADRID, junio de 2006

Autorizada la entrega del proyecto al alumno:

Jaime Arribas Barba

LOS DIRECTORES DEL PROYECTO

Juan Luis Zamora Macho

Fdo:

Fecha:

Fidel Fernández Bernal

Fdo:

Fecha:

Vº Bº del Coordinador de Proyectos

Tomás Gómez San Román

Fdo:

Fecha:

Resumen

iii

Resumen

Introducción

El presente proyecto nace con el objetivo de mejorar y simplificar los ensayos y

estudios en el funcionamiento y control de generadores de energía eléctrica, en

concreto, se ha trabajado en el modelo de un aerogenerador.

Para ello se pretende diseñar y probar un simulador que permita someter a uno

de estos generadores a cualquier situación de funcionamiento por medio de un control

vectorial que accione un motor asíncrono. Asimismo, se han realizado diferentes

ensayos en el laboratorio de máquinas eléctricas de ICAI con el objetivo de obtener

resultados importados de la realidad.

Solución planteada

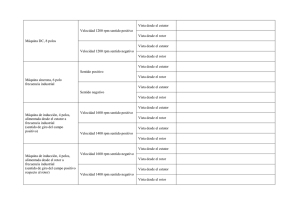

Se ha desarrollado una solución que utiliza la plataforma Simulink del programa

Matlab como marco de trabajo. Se han diseñado distintos modelos tales como controles

PI y se han integrado en un esquema que utiliza modelos previamente desarrollados

como un control vectorial de modulación de ancho de pulso, un motor de inducción, una

máquina de continua y un aerogenerador.

El modelo del aerogenerador permite simular las condiciones externas reales

tales como la velocidad del viento y su ángulo de ataque a los álabes. Este modelo

proporciona una velocidad teórica de la turbina eólica que sirve de referencia para que

un control vectorial actúe adecuadamente sobre un motor de inducción.

El motor asíncrono está acoplado mecánicamente por medio de un eje a una máquina

de continua que realiza la función de generador. Por último, este generador descarga la

potencia sobre una resistencia de carga.

Esquemáticamente, la solución se muestra en la Figura 1:

Resumen

iv

Figura 1. Esquema simplificado la solución adoptada

Ensayos realizados

El presente proyecto continúa el PFC 2004/2005 de César Aguiar de título

“Emulador de Turbinas para Accionamiento de Generadores Eléctricos” en donde se

planteaba una solución en la que un motor asíncrono es controlado en tensiónfrecuencia V/F. En este proyecto se ha reproducido el experimento final del año anterior

utilizando el banco 4 del laboratorio de máquinas eléctricas. Durante el experimento se

han capturado las variables más interesantes por medio de la tarjeta de adquisición de

datos PCI 6024E y el sistema de tiempo real Real Time Windows Target de Matlab.

Igualmente, se ha realizado el acoplamiento de un encoder incremental al eje del

banco 4 del laboratorio de máquinas eléctricas, aunque finalmente no se ha utilizado.

Por último se ha implantado y validado un algoritmo para la estimación de la

velocidad de rotación de un motor de inducción. Utilizando los recursos anteriores de

adquisición de datos en tiempo real, se capturaron dos tensiones y dos corrientes

debidamente filtradas de un motor para conseguir unos resultados fiables.

Resultados

En este proyecto se han obtenido resultados interesante al realizar las

simulaciones en que se recrea un escenario real donde trabaja un aerogenerador. En

ellas se partió de unas condiciones de viento determinadas y se observó el

comportamiento que de los diferentes modelos desarrollados.

Resumen

v

A continuación se muestra cómo el motor de inducción se adapta a las condiciones

de viento cuando se produce un escalón en su velocidad Figura 2:

0.49

0.48

0.47

w ref

w sal

velocidad (pu)

0.46

0.45

0.44

0.43

0.42

0.41

0.4

9

10

11

12

13

14

15

tiempo (s)

16

17

18

19

Figura 2. Evolución de la velocidad del motor asíncrono y la turbina eólica

Una de las ventajas de utilizar un control electrónico mediante PWM es la

disminución notable de armónicos en las corrientes del motor. En la Figura 3 se observa

que el rizado de la intensidad del motor es mínima:

25

20

intensidad (A)

15

10

5

0

-5

-10

-15

17.67

17.675

17.68

tiempo (s)

17.685

17.69

Figura 3. Ampliación de la corriente de estator del motor de inducción

También se obtuvieron resultados satisfactorios al ensayar el algoritmo de estimación

de la velocidad. Se ensayó un motor de inducción obligándole a ajustar su velocidad a

Resumen

vi

una cadena de pulsos de periodo ocho segundos. En la Figura 4 se muestran la

evolución de la velocidad estimada y medida con una dinamo:

velocidad (pu)

Velocidad capturada por la dinamo

0.4

0.3

0.2

0.1

2

4

6

8

10

12

14

tiempo (s)

Velocidad estimada

16

18

20

2

4

6

8

16

18

20

velocidad (pu)

0.5

0.4

0.3

0.2

0.1

10

12

tiempo (s)

14

Figura 4. Velocidad estimada del motor de inducción

Se aprecia que ambas gráficas son muy parecidas aunque el estimador ofrece

una señal con más ruido durante los transitorios de velocidad pero en cambio es muy

fiable durante el régimen permanente.

Summary

vii

Summary

Introduction

The objective of the present project is to improve and simplify the tests and

studies in the operation and control of electrical generators. A wind turbine generator

has been specifically tested.

To achieve this purpose, a simulator has been designed and proved in order to test

these generators under any situation of operation. In addition, some tests have been

carried out in the laboratory of electrical machines of ICAI to obtain results from

reality.

Solution raised

The solution uses the Simulink platform of the program Matlab as work frame.

Different models have been designed such as different PI controls and several models

which had been previously developed were integrated into a diagram such as a space

vector pulse width modulation (SVPWM), an induction motor, a DC machine and a

wind turbine.

The wind turbine model allows simulating real external conditions such as

the wind speed and the blade pitch. This model calculates a theoretical speed which is

used as a reference to control the asynchronous motor.

This motor is connected to a DC machine that works as a generator. Finally, the

power is discharged in an element.

The solution is shown in this diagram Figura 5:

Summary

viii

Figura 5. Diagram of the solution

Tests

The present project continues PFC 2004/2005 of César Aguiar which title was

"Emulador de Turbinas para Accionamiento de Generadores Eléctricos" where the

solution used an asynchronous motor controlled keeping constant the relation voltagefrequency V/F and driving a DC machine. In the present project, its final experiment

has been reproduced using bank 4 of the laboratory of electrical machines. During the

experiment, several variables have been acquired using the data acquisition board PCI

6024E and the real time system based on Real Time Windows Target included in

Matlab.

It has also been made the connection of an incremental encoder to the axis of bank 4

of the laboratory of electrical machines. However, it has not been finally used in the

project.

Finally, an algorithm has been implanted and validated to estimate the rotor speed of

an induction motor. Using the previous real time system, two filtered voltages and

currents were acquired to obtain accurate results.

Results

Some valuable results have been obtained with the simulations of the wind

turbine under different situations of operation.

In the next figure, it is shown how the induction motor adapts its speed to a step

the wind conditions Figura 6:

Summary

ix

0.49

0.48

0.47

w ref

w sal

velocidad (pu)

0.46

0.45

0.44

0.43

0.42

0.41

0.4

9

10

11

12

13

14

15

tiempo (s)

16

17

18

19

Figura 6. Induction motor and wind turbine speed

One of the advantages of using an electronic control with PWM is the decrease

of the harmonics in the motor currents as it is shown in Figura 7:

25

20

intensidad (A)

15

10

5

0

-5

-10

-15

17.67

17.675

17.68

tiempo (s)

17.685

17.69

Figura 7. Enlargement of the estator current

Some satisfactory results were obtained while testing the algorithm which estimates

speed. The asynchronous motor was forced to adapt its speed to a chain of pulses with a

Summary

x

period of eight seconds. In Figura 8 it is shown the estimated rotor speed and the

measured speed by a dynamo:

Measured speed

speed (pu)

0.4

0.3

0.2

0.1

2

4

6

8

10

12

time (s)

Estimated speed

2

4

6

8

14

16

18

20

14

16

18

20

speed (pu)

0.5

0.4

0.3

0.2

0.1

10

12

time (s)

Figura 8. Speed estimation

Both graphics are quite similar but the algorithm signal has some noise when

estimating transitory conditions. However, it is reliable in permanent conditions.

Índice

xi

Índice

1 INTRODUCCIÓN Y PLANTEAMIENTO DEL PROYECTO .................................................... 2

1.1 Prólogo ................................................................................................................. 2

1.2 Motivación y estado del arte............................................................................. 4

1.3 Objetivos ............................................................................................................ 14

1.4 Metodología y recursos ................................................................................... 16

2 DESARROLLO DE LOS MODELOS ........................................................................................... 20

2.1 Emlulador de una turbina por medio de un control Tensión –

Frecuencia (V/F) .............................................................................................. 20

2.1.1

Objetivos del PFC 2005

20

2.1.2

Descripción de la solución

20

2.1.3

Descripción de las tecnologías

23

2.1.3.1

Ordenador................................................................................................................................ 24

2.1.3.2

Actuador................................................................................................................................... 24

2.1.3.3

Generador ................................................................................................................................ 26

2.1.3.4

Otras herramientas:................................................................................................................. 28

2.1.4

Implantación

29

2.1.5

Protocolo de funcionamiento

30

2.1.5.1

Medidas de seguridad en Laboratorio. ................................................................................ 30

2.1.5.2

Listado del equipo necesario. ................................................................................................ 31

2.1.5.3

Montaje..................................................................................................................................... 32

2.2 Acoplamiento de un encoder incremental y conexión a la tarjeta. ........... 37

2.2.1

¿Qué es un encoder incremental?

37

2.2.2

Funcionamiento de un encoder

38

2.2.3

Elementos del acoplamiento al eje del encoder.

39

2.3 Control vectorial ............................................................................................... 41

2.3.1

Solución adoptada

41

2.3.2

Diseño del control vectorial

47

2.3.2.1

Diseño de los lazos de corriente ............................................................................................ 47

2.3.2.2

Diseño del lazo de velocidad................................................................................................. 52

2.3.3

Diseño de los lazos de corriente integrados en el lazo de velocidad

60

2.3.4

Diseño del PWM vectorial, inversor trifásico y motor de inducción.

63

2.3.5

Cálculo de la velocidad de deslizamiento y el correspondiente ángulo girado.

68

2.3.6

Control de la velocidad de un motor de inducción con un PWM vectorial.

69

2.3.7

Simulación completa de un aerogenerador

70

Índice

xii

2.4 Algoritmo de estimación de la velocidad ..................................................... 72

2.4.1

Concepto y descripción

72

2.4.2

Promedio de la velocidad del rotor

74

2.4.3

Bloque algoritmo de estimación de velocidad

76

2.4.4

Implantación en el laboratorio

76

3 RESULTADOS .................................................................................................................................. 80

3.1 Introducción ...................................................................................................... 80

3.2 Emlulador de una turbina por medio de un control Tensión –

Frecuencia (V/F) .............................................................................................. 81

3.3 Acoplamiento de un encoder incremental y conexión a la tarjeta. ........... 85

3.4 Control vectorial ............................................................................................... 86

3.4.1

Resultados de los lazos de corriente

86

3.4.2

Resultados del lazo de velocidad

87

3.4.3

Resultados de los lazos de corriente dentro del lazo de velocidad.

89

3.4.4

Resultados del PWM vectorial (SVPWM).

93

3.4.5

Resultados del control de velocidad utilizando un control vectorial.

95

3.4.6

Resultados de la simulación completa de un aerogenerador.

100

3.4.6.1

Golpe de viento ..................................................................................................................... 101

3.4.6.2

Viento escalonado ................................................................................................................. 106

3.4.6.3

Viento racheado..................................................................................................................... 108

3.5 Algoritmo de estimación de velocidad. ...................................................... 110

3.5.1

Resultados controlando la velocidad con Simulink.

110

3.5.2

Resultados controlando la velocidad con un potenciómetro.

114

4 CONCLUSIONES........................................................................................................................... 117

5 BIBLIOGRAFÍA.............................................................................................................................. 121

A ESQUEMAS DE SIMULACIÓN.................................................................................................. 125

B CÓDIGO .......................................................................................................................................... 135

C GLOSARIO...................................................................................................................................... 143

Introducción y planteamiento del proyecto

xiii

Índice de Figuras

Figura 1. Esquema simplificado la solución adoptada........................................................................ iv

Figura 2. Evolución de la velocidad del motor asíncrono y la turbina eólica ................................... v

Figura 3. Ampliación de la corriente de estator del motor de inducción .......................................... v

Figura 4. Velocidad estimada del motor de inducción ....................................................................... vi

Figura 5. Diagram of the solution ........................................................................................................viii

Figura 6. Induction motor and wind turbine speed ............................................................................ ix

Figura 7. Enlargement of the estator current........................................................................................ ix

Figura 8. Speed estimation ....................................................................................................................... x

Figura 9. Esquema simplificado de la generación de energía eléctrica.............................................. 2

Figura 10. Evolución de la energía mundial consumida en función del desarrollo de los

países y previsión hasta 2050........................................................................................................ 4

Figura 11. Esquema simplificado que muestra las sucesivas transformaciones de la energía

hasta ser eléctrica ........................................................................................................................... 5

Figura 12. Relación entre la velocidad del viento en m/s y la potencia en W/m2 .......................... 7

Figura 13. Distribución weibull de la velocidad del viento................................................................. 7

Figura 14. Componentes principales de un aerogenerador................................................................. 8

Figura 15. Evolución de la potencia eólica instalada en España entre 1990 y 2004........................ 12

Figura 16. Esquema básico de una instalación de generación eléctrica ........................................... 16

Figura 17. Diagrama de bloques simplificado del objetivo a conseguir. ......................................... 18

Figura 18. Secuencia de sustitución de elementos reales por simulados......................................... 21

Figura 19. Diagrama descriptivo de la solución completa adoptada en el simulador del

aerogenerador............................................................................................................................... 23

Figura 20. Fotografía del variador V/F Unidrive LV 3201 utilizado ............................................... 25

Figura 21. Fotografía del motor de inducción utilizado .................................................................... 26

Figura 22. Fotografía del motor de continua utilizado ...................................................................... 27

Figura 23. Fotografía de la dinamo acoplada al eje y las resistencias de cursor para tomar la

medida del par ............................................................................................................................. 28

Figura 24. Esquema de simulación y adquisición utilizado .............................................................. 29

Figura 25. Conexionado de la máquina de inducción y conexionado del rotor ............................. 32

Figura 26. Variador y resistencia de carga ........................................................................................... 33

Figura 27. Conexionado de la máquina de continua .......................................................................... 33

Figura 28. Panel de control del variador .............................................................................................. 35

Figura 29. Esquema de conexión para realizar el experimento ........................................................ 36

Figura 30. Discos de un encoder............................................................................................................ 37

Figura 31. Disco de un encoder y forma de onda entregada............................................................. 38

Índice de Figuras

xiv

Figura 32. Placa de características del encoder ................................................................................... 39

Figura 33. Acoplamiento utilizado ....................................................................................................... 39

Figura 34. Conector utilizado que lleva las señales del encoder a la placa ..................................... 40

Figura 35. Casquillo para unir el acoplamiento y el eje ..................................................................... 40

Figura 36. Fotografía de la tarjeta.......................................................................................................... 40

Figura 37. Transformaciones de Clarke (abc→αβ o DQ) y Park (αβ o DQ→dq) utilizadas

para el diseño del control vectorial............................................................................................ 41

Figura 38. Diagrama de bloques del lazo de control de corrientes .................................................. 42

Figura 39. Diagrama de bloques del lazo de control de velocidad................................................... 43

Figura 40. Sectores y posibles estados del vector tensión.................................................................. 44

Figura 41. Cálculo del vector tensión según el sector......................................................................... 45

Figura 42. Descomposición del vector intermedio situado en el sector I ........................................ 46

Figura 43. Inversor trifásico cuyos interruptores se controlan en el PWM vectorial ..................... 47

Figura 44. Circuito equivalente de una máquina de inducción en ejes dq...................................... 48

Figura 45. Lazo de corrientes del sistema estudiado.......................................................................... 51

Figura 46. Lazo de velocidad del sistema estudiado ......................................................................... 54

Figura 47. Evolución de un sistema general ........................................................................................ 57

Figura 48. Evolución de la velocidad del motor de inducción.......................................................... 57

Figura 49. Evolución de la velocidad filtrada del motor de inducción............................................ 58

Figura 50. Curva que muestra la relación entre el flujo del rotor y la velocidad mecánica de

rotación.......................................................................................................................................... 61

Figura 51. Lazo de velocidad simplificado en el que están integrados los lazos de velocidad .... 62

Figura 52. Modelo de simulación completo en el que los lazos de corrientes están integrados

en el lazo de velocidad ................................................................................................................ 63

Figura 53. Bloque usado en Simulink para la modulación de ancho de pulso vectorial............... 64

Figura 54. Bloque usado en Simulink para calcular las señales de disparo del inversor .............. 65

Figura 55. Bloque usado en Simulink que simula un inversor trifásico ideal................................. 65

Figura 56. Bloques usados en Simulink que simulan el funcionamiento de un motor de

inducción en cuyo eje se ha acoplado una carga resistente.................................................... 66

Figura 57. Bloque utilizado para calcular el seno y coseno de ángulos ........................................... 66

Figura 58. Bloques utilizados en Simulink para realizar las transformaciones de Park y

Clarke............................................................................................................................................. 67

Figura 59. Esquema utilizado en la simulación que representa el control vectorial, un motor

de inducción y una carga ............................................................................................................ 68

Figura 60. Algoritmo para calcular el ángulo entre el flujo de rotor y la fase R ............................. 69

Figura 61. Esquema simplificado del control de velocidad............................................................... 70

Figura 62. Esquema simplificado del aerogenerador ......................................................................... 71

Figura 63. Esquema completo de simulación ...................................................................................... 71

Introducción y planteamiento del proyecto

xv

Figura 64. Circuito equivalente de una máquina de inducción en ejes dq...................................... 72

Figura 65. Bloque algoritmo de estimación de velocidad.................................................................. 76

Figura 66. Filtro RC utilizado para eliminar el ruido ......................................................................... 77

Figura 67. Filtro utilizado para eliminar el ruido ............................................................................... 78

Figura 68. Evolución de la velocidad del rotor en rpm a lo largo del tiempo................................. 81

Figura 69. Evolución de la velocidad del rotor en rad/s ................................................................... 82

Figura 70. Evolución de la corriente de la máquina de continua en amperios ............................... 83

Figura 71. Evolución de par de la máquina de continua en Nm ...................................................... 84

Figura 72. Detalle del acoplamiento del encoder al eje del motor.................................................... 85

Figura 73. Montaje completo del acoplamiento del encoder al eje del motor................................. 85

Figura 74. Lazo de corrientes del sistema estudiado.......................................................................... 86

Figura 75. Evolución de la intensidad en el lazo de corriente........................................................... 87

Figura 76. Lazo de velocidad del sistema estudiado ......................................................................... 88

Figura 77. Evolución de la velocidad de rotación ............................................................................... 88

Figura 78. Modelo de simulación completo en el que los lazos de corrientes están integrados

en el lazo de velocidad ................................................................................................................ 89

Figura 79. Evolución de la velocidad y escalón de referencia........................................................... 90

Figura 80. Evolución de la intensidad de estator en eje d.................................................................. 91

Figura 81. Evolución de la intensidad de estator en eje q.................................................................. 91

Figura 82. Evolución de la tensión usd................................................................................................. 92

Figura 83. Evolución de la tensión usq................................................................................................. 92

Figura 84. Esquema utilizado en la simulación que representa el control vectorial, un motor

de inducción y una carga ............................................................................................................ 93

Figura 85. Alimentación al motor de inducción.................................................................................. 94

Figura 86. Ampliación de la alimentación al motor de inducción.................................................... 94

Figura 87. Espectro en frecuencia de la alimentación del motor de inducción............................... 95

Figura 88. Esquema simplificado del control de velocidad............................................................... 95

Figura 89. Evolución de la velocidad del motor de inducción.......................................................... 96

Figura 90. Evolución de la intensidad isd ............................................................................................ 97

Figura 91. Ampliación de la intensidad isd ......................................................................................... 97

Figura 92. Evolución de la intensidad isq y ampliación de la misma .............................................. 98

Figura 93. Ampliación de la intensidad isq ......................................................................................... 98

Figura 94. Evolución de la intensidad de estator iSr .......................................................................... 99

Figura 95. Detalle de la evolución de la intensidad de estator iSr.................................................... 99

Figura 96. Esquema completo de simulación .................................................................................... 100

Figura 97. Escalón de viento ................................................................................................................ 101

Figura 98. Evolución de la velocidad de rotación de la turbina...................................................... 101

Figura 99. Evolución de la velocidad de rotación de la turbina y del motor de inducción ........ 102

Índice de Figuras

xvi

Figura 100. Evolución de la corriente isd a lo largo del tiempo...................................................... 103

Figura 101. Evolución de la corriente isq a lo largo del tiempo ...................................................... 103

Figura 102. Evolución de la corriente del estator del motor de inducción .................................... 104

Figura 103. Ampliación de la corriente de estator del motor .......................................................... 104

Figura 104. Tensión de alimentación al motor de inducción........................................................... 105

Figura 105. Ampliación de la tensión de alimentación del motor .................................................. 105

Figura 106. Potencia entregada por el generador ............................................................................. 106

Figura 107. Sucesión de escalones de viento ..................................................................................... 106

Figura 108. Evolución de la velocidad de la turbina eólica ante viento escalonado .................... 107

Figura 109. Evolución de la velocidad de la turbina eólica y del motor........................................ 107

Figura 110. Viento racheado ................................................................................................................ 108

Figura 111. Evolución de la velocidad de la turbina eólica ante viento racheado........................ 108

Figura 112. Evolución de la velocidad de la turbina eólica y del motor de inducción ................ 109

Figura 113. Tensiones filtradas VSrs y VSst....................................................................................... 110

Figura 114. Corrientes filtradas iSr e iSs............................................................................................. 111

Figura 115. Ampliación de las tensiones filtradas VSrs y VSst ....................................................... 111

Figura 116. Ampliación de las corrientes filtradas iSr e iSs............................................................. 112

Figura 117. Velocidad capturada por la dinamo y estimada........................................................... 112

Figura 118. Error de la velociad estimada......................................................................................... 113

Figura 119. Velocidad medida y estimada......................................................................................... 114

Figura 120. Error en la medida ............................................................................................................ 115

Índice de Tablas

xvii

Índice de Tablas

Tabla 1. Componentes principales de un aerogenerador y funcionamiento. ................................... 9

Tabla 2. Ventajas de la utilización de la energía eólica con respecto a otras tecnologías

convencionales ............................................................................................................................. 10

Tabla 3. Inconvenientes de la utilización de la energía eólica con respecto a otras tecnologías. . 11

Tabla 4. Clasificación de los aerogeneradores en función de la potencia e imágenes. .................. 13

Tabla 5. Características del variador V/F. ........................................................................................... 25

Tabla 6. Características de la máquina de inducción. ........................................................................ 26

Tabla 7. Características de la máquina de continua............................................................................ 27

1

Introducción y planteamiento

del proyecto

1 Introducción y planteamiento del proyecto

1

2

Introducción y planteamiento del proyecto

1.1

Prólogo

El presente proyecto nace de la idea de mejorar y simplificar los estudios en el

funcionamiento y control de generadores de energía eléctrica. Para ello se pretende

completar el proyecto fin de carrera de César Aguiar del año 2005 y desarrollar nuevos

conceptos.

Normalmente, cuando se precisa realizar estudios o ensayos en plantas de

generación, se suelen utilizar las propias instalaciones o se estudian y prueban por

separado el funcionamiento de dichos generadores, lo cual puede obligar a detener la

producción de energía eléctrica durante varios días con la consecuente penalización

económica.

El proyecto plantea el desarrollo de un simulador que permita someter al generador,

en laboratorio, a las mismas condiciones que tendría en caso de estar en uno de sus

escenarios de generación típicos. En el caso que concierne a este proyecto se propone la

simulación de una turbina en un aerogenerador.

Para ello se ha utilizado un modelo dinámico de la turbina, que programado y

controlado por un ordenador permite recrear las condiciones a las que se enfrentaría de

estar funcionando en un parque eólico real.

El modelo típico de una instalación de energía eléctrica que usen generadores

eléctricos (todos excepto la energía fotovoltaica) responde de manera simplificada al

esquema mostrado en la Figura 9:

Figura 9. Esquema simplificado de la generación de energía eléctrica.

1 Introducción y planteamiento del proyecto

3

En materia de generadores eólicos, la velocidad de rotación de las palas de un

aerogenerador depende de dos variables fundamentales: la velocidad del viento y el

ángulo de ataque de los álabes (en inglés Pitch angle). Se dispondrá de un control cuya

función será calcular las referencias necesarias para que un actuador simule físicamente

el funcionamiento de la turbina eólica. Finalmente, accionará mecánicamente un

generador eléctrico por medio de un eje.

Inicialmente se pensó en utilizar variador tensión-frecuencia (V/F) modificado para

que trabajase con un control vectorial, pero esta opción tuvo que ser desechada ya que

dicho variador se averió desafortunadamente. Originariamente, este variador excitaría

un motor asíncrono controlado por medio de un sistema en lazo cerrado con varios

controles proporcionales integrales (control PI).

Tal y como ocurre en un parque real, si la carga varía con el tiempo, el sistema se

debe regular automáticamente para adaptarse a los cambios que puedan darse en las

condiciones externas. De este modo incrementará o disminuirá la potencia entregada al

generador hasta conseguir en un tiempo razonablemente corto un régimen estable.

Todo el desarrollo e implantación se ha realizado utilizando un banco de máquinas

eléctricas en el laboratorio de máquinas eléctricas de ICAI. También se ha requerido un

ordenador con una tarjeta de adquisición de datos para gobernar el sistema en tiempo

real y en un principio un actuador V/F modificado como ya se ha comentado.

En los capítulos siguientes se irán comentando cada una de las partes que se han

desarrollado en esta breve introducción con más detalle, así como la justificación de

cada una de las soluciones adoptadas.

Se incluye asimismo un glosario para facilitar la comprensión de cada uno de los

capítulos y una recopilación de los esquemas de simulación utilizados.

1 Introducción y planteamiento del proyecto

1.2

4

Motivación y estado del arte

Durante el transcurso de la historia, el hombre ha utilizado diversos tipos de energía

para desarrollar sus actividades: hidráulica, mecánica, térmica, etc. Pronto se percató de

las limitaciones de esto tipo de energías, su transporte era una tarea casi imposible y en

el mejor de los casos ineficiente. Por esto, cuando se empezó a utilizar la energía

eléctrica, su expansión hasta nuestros días ha sido vertiginosa.

El consumo de energía eléctrica crece cada año en el mundo como se muestra en la

Figura 10. Los países desarrollados demandan cada vez más energía para todo tipo de

actividades por lo que la humanidad debe usarla con más eficiencia. Por otra parte, hay

que ser consciente de que el mundo en vías de desarrollo necesita más energía para

afrontar sus necesidades más acuciantes. El reto con que se enfrenta la humanidad es

satisfacer la creciente demanda de energía y, al mismo tiempo, afrontar la amenaza

igualmente urgente del cambio climático.

Figura 10. Evolución de la energía mundial consumida en función del desarrollo de

los países y previsión hasta 2050.

El éxito de esta energía se debe a una serie de ventajas que a continuación se citan:

•

Facilidad de transporte: es relativamente sencillo conducir la electricidad por

medio de líneas eléctricas desde los centros de generación a centros de

consumo, pudiendo estar separados por miles de kilómetros.

1 Introducción y planteamiento del proyecto

•

5

Reducción de pérdidas: las pérdidas en el transporte son pequeñas si las

comparamos con otras formas de energía.

•

Limpia: en los centros de consumo, su huella es inapreciable, aunque no

podemos decir lo mismo de las plantas de generación.

Hasta hace unas décadas, las únicas fuentes que utilizó el ser humano para producir

energía eléctrica fueron el petróleo, el carbón y el gas. Estos combustibles primarios son

limitados y generan una contaminación que a la larga puede provocar el cambio

climático, o al menos acelerarlo.

Las economías actuales tienen una gran dependencia de la electricidad de modo que

es inconcebible la sociedad individual sin consumo de energía eléctrica. Es tal su

importancia que el consumo de energía se ha convertido en un indicador indiscutible del

nivel de desarrollo de un país.

El modo en que se produce energía eléctrica es básicamente el mismo para todas las

tecnologías excepto la fotovoltaica. Se convierte una energía natural como un salto de

agua o un combustible en energía mecánica lineal, ésta en una energía mecánica rotativa

por medio de una turbina, y finalmente se transforma en energía eléctrica en

generadores síncronos o asíncronos. Un esquema simplificado se muestra en la Figura

11.

Figura 11. Esquema simplificado que muestra las sucesivas transformaciones de la

energía hasta ser eléctrica

Así, en una central térmica ya sea nuclear o convencional se produce un intercambio

de energía térmica en las calderas y posteriormente cinética en las turbinas. En una

central hidroeléctrica es la energía cinética del agua la que al impactar sobre los álabes

de la turbina genera el par necesario para generar electricidad. En el caso de los

aerogeneradores utilizan la fuerza del viento para mover las palas del molino.

1 Introducción y planteamiento del proyecto

6

El creciente consumo de energía en la sociedad obliga a desarrollar nuevas

tecnologías para hacer frente a la demanda. En los últimos años, las tecnologías

llamadas renovables han experimentado un gran impulso principalmente por la

conciencia ecológica de las sociedades y las primas otorgadas por el gobierno.

En el caso que nos ocupa, la instalación a estudiar será un generador eólico que

intercambia energía cinética entre el viento y la turbina eólica. De este modo el

generador dispondrá de una energía mecánica de rotación para producir electricidad. La

tecnología usada en la práctica se detallará a continuación.

La energía eólica es aprovechada básicamente por un sistema de un rotor que gira a

medida que le atraviesa el viento. A continuación se expondrán a grandes rasgos una

serie de parámetros acerca de la tecnología necesaria para entender la generación eólica.

Un aerogenerador aprovecha la potencia del viento, que depende principalmente de

tres factores:

1. Área barrida por el viento (A) [m]

2. Densidad del aire seco (ρ) = 1.225 [kg/m3] (kilogramos por metro cúbico, a la

presión atmosférica promedio a nivel del mar y a 15° C).

3. Velocidad del viento (V_viento) [m/s]

La potencia teórica que puede utilizar un generador eólico es la que se muestra

en la siguiente ecuación.

P=

1

ρ AV 3

2

La velocidad del viento es un factor muy importante para la cantidad de energía que

un aerogenerador puede transformar en electricidad: el total de energía que posee el

viento varía con el cubo de la velocidad media del viento. Así, si la velocidad del viento

se duplica la cantidad de energía que contenga será 23 = 2 x 2 x 2 = ocho veces mayor.

A continuación se muestra una gráfica donde se observa como varía la potencia

entregada a la turbina con la velocidad media del viento Figura 12:

(1)

1 Introducción y planteamiento del proyecto

7

Figura 12. Relación entre la velocidad del viento en m/s y la potencia en W/m2

Resulta obvio que el viento no siempre se mantiene constante en dirección y valor de

magnitud, es más bien una variable aleatoria, algunos modelos han determinado que el

viento es una variable aleatoria con distribución weibull como la que muestra la Figura

13.

Figura 13. Distribución weibull de la velocidad del viento

Por esta razón será necesario un sistema que regule la potencia entregada por el

viento, de modo que según las necesidades del momento se modifiquen variables como

el ángulo de ataque o la orientación del molino para aumentar o disminuir la energía

intercambiada.

Desafortunadamente, no toda la potencia del viento puede ser capturada por un

aerogenerador sino sólo una fracción que viene dada por el factor Cp, llamado

coeficiente de potencia. Este coeficiente de potencia tiene un valor máximo teórico de

1 Introducción y planteamiento del proyecto

8

59,3% denominado límite de Betz. Por lo tanto este coeficiente de potencia indica con

qué eficiencia el aerogenerador convierte la energía del viento.

Los primeros aerogeneradores tenían rendimientos del 10%, pero los más modernos

utilizan sistemas de control de manera que operan siempre con la máxima eficiencia

aerodinámica alcanzando valores de rendimiento próximos al 50%.

El número de palas utilizado normalmente suele ser de tres. Idealmente, se obtendría

mayor rendimiento cuanto menor número de palas, por lo que un aerogenerador de una

sola pala sería el más adecuado, sin embargo, su par de arranque sería muy pobre. Si se

aumenta el número de álabes, la estela que deja una pala es recogida por la pala

siguiente, lo que hace que ésta se frene. De esta manera, se adopta una solución óptima

de rotor de 3 palas.

En la siguiente tabla se describirán brevemente los componentes fundamentales de

un aerogenerador real como el de la Figura 14 sin entrar en detalle:

Figura 14. Componentes principales de un aerogenerador.

Góndola

Contiene los componentes clave del aerogenerador, incluyendo el

multiplicador y el generador eléctrico. El personal de servicio puede

acceder a la góndola desde la torre de la turbina

Palas

del Capturan el viento y transmiten su potencia hacia el buje. Cada pala

rotor

puede medir más de 20 metros de longitud y su diseño es muy

parecido al del ala de un avión

1 Introducción y planteamiento del proyecto

9

El buje del rotor está acoplado al eje de baja velocidad del

Buje

aerogenerador

Eje de baja Conecta el buje del rotor al multiplicador. El rotor gira normalmente

velocidad

muy lento, de unas 15 a 30 revoluciones por minuto (r.p.m.)

Multiplicador

Permite que el eje de alta velocidad que está aguas abajo gire unas 50

veces más rápido que el eje de baja velocidad

Eje

alta Gira

de

aproximadamente

a

1.500

r.p.m.

lo

que

permite

el

velocidad

funcionamiento de un generador eléctrico de dos pares de polos

Generador

Suele ser un generador asíncrono. En los aerogeneradores modernos la

eléctrico

potencia máxima suele estar entre 500 y 1.500 Kw

Controlador

Ordenador que continuamente monitoriza las condiciones del

electrónico

aerogenerador y que controla el mecanismo de orientación

de Contiene un ventilador eléctrico utilizado para enfriar el generador

Unidad

refrigeración

eléctrico

Torre

Soporta la góndola y el rotor. Es una ventaja disponer de una torre

alta, dado que la velocidad del viento aumenta conforme nos alejamos

del nivel del suelo. Suele alcanzar una altura de 40 a 60 metros

Mecanismo de Está activado por el controlador electrónico, que vigila la dirección del

orientación

viento utilizando la veleta

Anemómetro y Las señales electrónicas del anemómetro son para conectar el

veleta

aerogenerador cuando el viento alcanza 5 m/s. y desconectarlo si

excede de 25 m/s

Tabla 1. Componentes principales de un aerogenerador y funcionamiento.

1 Introducción y planteamiento del proyecto

10

La tecnología eólica se ha desarrollado en los últimos años a pasos agigantados

gracias a las primas que recibe de los gobiernos y a una serie de ventajas frente a otra

serie de fuentes energéticas convencionales. A continuación se enumeraran esas

ventajas y los inconvenientes de la utilización del viento como energía primaria.

Ventajas

Procede indirectamente del sol, que calienta el aire y ocasiona el viento.

Se renueva de forma continua.

Es inagotable.

Los recursos energéticos basados en fuentes renovables como la energía eólica

son potencialmente ilimitados.

Es limpia. No contamina. La generación de electricidad a partir del viento no

produce gases tóxicos, no contribuye al efecto invernadero, ni a la lluvia ácida. Cada

Kw.h de electricidad, generada por energía eólica en lugar de carbón, evita la

emisión de un Kilogramo de dióxido de carbono, CO2, a la atmósfera.

No origina productos secundarios peligrosos ni residuos contaminantes.

Es autóctona y universal. Existe en todo el mundo.

Cada vez es más barata conforme avanza la tecnología.

Permite el desarrollo sin expoliar la naturaleza.

Las instalaciones son fácilmente reversibles. No deja huella.

Tabla 2. Ventajas de la utilización de la energía eólica con respecto a otras

tecnologías convencionales

1 Introducción y planteamiento del proyecto

11

Inconvenientes

La fuerza del viento es poco previsible e intermitente.

Las fechas con mayor consumo energético (días de mucho calor o intenso frío)

suele coincidir con la ausencia de viento por lo que se requieren energías

alternativas que cubran la demanda.

Sus limitaciones técnicas hacen de esta tecnología una fuente de generación

eléctrica carente de fiabilidad para operar como base en un sistema de generación.

Los sistemas de generación, requieren la utilización de grandes superficies de

terreno, al que de uno u otro modo afectan tanto funcional como visualmente.

Los vientos de mejor calidad energética (mayor potencia y menor variación) están

por regla general alejados de la superficie, lo cual obliga a desarrollar torres de gran

altura con palas de grandes diámetros.

Tabla 3. Inconvenientes de la utilización de la energía eólica con respecto a otras

tecnologías.

Debido al gran auge experimentado en las energías renovables cada vez es más

frecuente el estudio y desarrollo de sus tecnologías. El estudio de las estrategias de

control se hace cada vez más importante a la hora de mejorar el funcionamiento de las

turbinas para hacer frente a problemas como el encendido o apagado, conexión o

desacoplo, etc.

Este proyecto pretende resolver el problema del estudio en laboratorio de los

generadores, emulando en un entorno virtual la instalación que permite adquirir de una

u otra manera energía transformándola en energía cinética que utilice el generador.

La idea es conseguir montar el generador de energía eléctrica en un laboratorio sin

necesidad de disponer del resto de la instalación. De esta forma será un generador el que

simule el entorno restante para poder en un futuro realizar pruebas en dichos

generadores en condiciones en las que de otra forma sería difícil de realizar.

1 Introducción y planteamiento del proyecto

12

El proyecto se centra en generadores eólicos aunque es sencillo caer en la cuenta de

que si se consigue simular dicho entorno, el resto de entornos de generación, ya sea

turbinas utilizadas en generadores hidráulicos o térmicos, serían relativamente sencillos

de conseguir.

El desarrollo tecnológico sobre esta materia es continuo, y como dato de ello es el

constante incremento de la potencia producida gracias a la energía del viento a lo largo

de los últimos años en la Figura 15 se muestra la evolución de la potencia eólica

instalada en España hasta el año 2004. Se prevé que la siga aumentando su importancia

según pasan los años.

Figura 15. Evolución de la potencia eólica instalada en España entre 1990 y 2004

Por último, se va a presentar una clasificación de las diferentes tecnologías existentes

en la actualidad en función de la potencia desarrollada. En ella se expondrán

brevemente sus características más relevantes.

1 Introducción y planteamiento del proyecto

Pequeña

13

Superficie captación menor de 40m2

potencia

Diámetro de rotor inferior a 7m

P <= 10 kW

Potencia unitaria inferior a 10kW

Generador de imanes permanentes

Media potencia

Área barrida entre 40 y 1250m

10<P<=500kW

Diámetro de rotor entre 7 y 40m

Potencia de 10 a 500 kW (10–13m/s)

Altura del buje entre 12 y 50 m

Principalmente horizontal y tripala

Gran potencia

Área barrida entre 1250 y 10200m

P > 500kW

Diámetro del rotor entre 40 y 112 m

Pot de 500 a 5000 kW (10–13m/s)

Altura del buje entre 50 y 124m

Principalmente y tripala

Tabla 4. Clasificación de los aerogeneradores en función de la potencia e imágenes.

Antes de concluir esta sección es necesario comentar que los aerogeneradores suelen

ser de ejes horizontales aunque también existen de eje vertical. La potencia de estos

últimos es menor pero tienen la ventaja de que no es necesario un sistema de orientación

hacia el viento.

1 Introducción y planteamiento del proyecto

1.3

14

Objetivos

Inicialmente se propuso realizar un proyecto fin de carrera con los siguientes

objetivos:

Leer, estudiar y comprender el PFC 2004/2005 de César Aguiar titulado

Emulador de turbinas para accionamiento de generadores eléctricos.

Reproducción del experimento realizado por César en la última etapa de su

proyecto y obtener los resultados pertinentes en el laboratorio de máquinas

eléctricas de ICAI.

Diseño del control vectorial para gobernar un motor de inducción que hará las

veces de actuador del sistema. En esta tarea se incluye elegir las estrategias a

seguir, diseñar los distintos controles PI y conseguir que el conjunto funcione

de acuerdo con la realidad.

Acoplamiento de un encoder incremental al eje de las máquinas eléctricas

utilizadas. Además se deberá escribir un programa para obtener la velocidad

de rotación del eje por medio del encoder.

Implantación

del sistema desarrollado por ordenador en el banco de

máquinas eléctricas del laboratorio y obtener las medidas y conclusiones

importantes para el proyecto. Esta tarea es la principal a realizar en el

proyecto y la que más esfuerzo requiere.

Este proyecto necesita un variador V/F modificado por un compañero que realiza su

proyecto paralelamente. Debido a causas externas a este proyecto, este variador V/F

modificado ha sufrido una avería por lo que no ha sido posible utilizarlo en la

realización del proyecto. Por esta razón se han modificado alguno de los objetivos por

lo que los objetivos del proyecto serán finalmente los siguientes:

Leer, estudiar y comprender el PFC 2004/2005 de César Aguiar titulado

Emulador de turbinas para accionamiento de generadores eléctricos.

1 Introducción y planteamiento del proyecto

15

Reproducción del experimento realizado por César en la última etapa de su

proyecto y obtener los resultados pertinentes en el laboratorio de máquinas

eléctricas de ICAI.

Diseño del control vectorial para gobernar un motor de inducción que hará las

veces de actuador del sistema. En esta tarea se incluye elegir las estrategias a

seguir, diseñar los distintos controles PI y conseguir que el conjunto funcione

de acuerdo con la realidad.

Acoplamiento de un encoder incremental al eje de las máquinas eléctricas

utilizadas. Esta tarea incluye la conexión del encoder a una tarjeta informática

realizada en ICAI.

Implantación de un algoritmo que estima la velocidad de rotación en el

banco de máquinas eléctricas, comprobando su validez con una dinamo

tacométrica. El encoder no se ha podido utilizar por problemas ajenos a este

proyecto.

1 Introducción y planteamiento del proyecto

1.4

16

Metodología y recursos

Para centrar las ideas acerca de lo que pretende este proyecto, se muestra a

continuación un esquema básico de un aerogenerador real, Figura 16.

Viento

Energía

Energía

eléctrica

mecánica

Figura 16. Esquema básico de una instalación de generación eléctrica

La solución contemplada sustituye la instalación comprendida entre los álabes donde

se ataca el viento hasta el eje donde se acopla el generador eléctrico por un modelo

dinámico y un actuador controlado en lazo cerrado. De este modo se podrán realizar

ensayos y pruebas sin necesidad de acudir físicamente al emplazamiento donde se

encuentra el parque eólico.

En el proyecto se abarcan distintos objetivos que se detallarán más adelante, aunque

a continuación se enumerarán rápidamente los recursos más importantes:

Un motor eléctrico asíncrono que se utilizará como accionamiento que simula

el comportamiento de la turbina eólica.

Un motor eléctrico de continua que se utilizará como generador dependiendo

del escenario en el que se sitúe la simulación.

El programa Matlab 7.0.1 y la plataforma Simulink donde se desarrollarán los

diferentes modelos, así como el control vectorial y los diferentes controles PI.

1 Introducción y planteamiento del proyecto

17

Variador tensión-frecuencia.

Tarjeta de adquisición de datos PCI 6024E.

Encoder incremetal.

Modelo dinámico del aerogenerador para su uso como estimador de la

referencia de velocidad, siendo la velocidad del viento y el ángulo de ataque

de los álabes los datos de entrada.

Resto de modelos para su uso en la consecución de controles, pruebas

anteriores a la implantación, algoritmos, etc.

Para comprender los siguientes capítulos se comentarán ahora los pasos que se deben

seguir para llegar al principal objetivo, un control vectorial con modulación de ancho de

pulso. La emulación de la turbina eólica se realizará siguiendo el siguiente esquema y

como ayuda a la comprensión se muestra la Figura 17:

1º Modelado del comportamiento de la turbina eólica de manera que al ordenador se

introduzca la velocidad del viento y la posición de los álabes del generador eólico, de

modo que el modelo entregue una referencia de velocidad al resto del sistema.

2º Diseño de un control vectorial, que incluye los diferentes controles PI y la

integración de la modulación de ancho de pulso vectorial (SVPWM).

3º El control anterior entrega unas tensiones al motor de inducción que hace las

veces de actuador. El motor gira a una velocidad determinada dependiendo de la

alimentación y genera un par mecánico que se transmite al generador.

4ª Un generador, en este caso una máquina de continua, alimenta una carga variable,

que modifica el par resistente de la instalación.

1 Introducción y planteamiento del proyecto

Figura 17. Diagrama de bloques simplificado del objetivo a conseguir.

18

2

Desarrollo de los modelos

2 Desarrollo de los modelos

2

20

Desarrollo de los modelos

2.1

Emlulador de una turbina por medio de un control Tensión –

Frecuencia (V/F)

Este apartado pretende aclarar las ideas sobre los objetivos del proyecto

desarrollado por César Aguiar y detallar cada una de las partes que componen una

instalación de generación eólica, así como las soluciones adoptadas para simular el

entorno virtual.

2.1.1

Objetivos del PFC 2005

Los

objetivos

principales

del

proyecto

“Emulador

de

Turbinas

para

Accionamientos de Generadores Eléctricos” fueron los siguientes:

Simulación del entorno en que se encuentran diferentes tipos de turbinas

para la generación eléctrica, centrándose especialmente en turbinas

eólicas.

Estudio de las posibilidades del laboratorio de máquinas eléctricas de

ICAI para conseguir un banco de pruebas, prototipo.

Diseño de modelos y controles necesarios (control PI )

Adecuación del material, implantación y pruebas sobre el prototipo. Este segundo

capítulo sólo tiene como objeto mostrar cómo quedaría un capítulo adicional.

2.1.2

Descripción de la solución

A continuación se expondrán brevemente el camino que se siguió en el PFC

2005/2006.

2 Desarrollo de los modelos

Figura 18. Secuencia de sustitución de elementos reales por simulados

Atendiendo al esquema que se presenta en la se reconocen tres zonas

diferenciadas que se abordan seguidamente.

ZONA 1 Aerogenerador real que se pretende emular

ZONA 2 Solución adoptada

ZONA 3 Elementos físicos de la implantación

Este apartado pretende mostrar cómo se resolvió el problema de emular una

turbina eólica con los recursos de que se disponen. Para ello se utilizó el laboratorio

21

2 Desarrollo de los modelos

de máquinas eléctricas de ICAI para recrear el entorno en que se encuentra un

aerogenerador.

Se pensó un modelo para simular las condiciones externas a las que se enfrenta un

generador eólico. El modelo tiene dos variables de entrada que es necesario fijar:

velocidad del viento (V_viento) y el ángulo de ataque del viento sobre las palas del

molino (Pitch angle). Con estos datos el modelo elabora una velocidad rotativa de

referencia que es la que el actuador debe seguir.

La velocidad calculada se introduce en un variador tensión-frecuencia que

automáticamente genera las tensiones adecuadas.

Se pensó en utilizar un motor de inducción que, a modo de actuador, seguirá la

referencia de velocidad. Este motor está conectado al variador del cual recibe las

tensiones generadas por éste.

De esta manera el eje del motor debe girar a la velocidad deseada y arrastra un

generador eléctrico que está acoplado mecánicamente por medio del propio eje.

El generador eléctrico será en este caso una máquina de continua que a su vez

descargará la energía sobre una carga que será básicamente una serie de resistencias

regulables.

De esta instalación se necesitan valores medidos directamente: la velocidad y el

par en el eje. Para obtenerlos se procederá del siguiente modo:

La velocidad se capturará por medio de una dinamo tacométrica. Esta

pequeña máquina acoplada al eje de rotación común proporciona una

tensión entre sus bornas proporcional a la velocidad de giro. Será

necesario por lo tanto hallar la constante adecuada para introducirla en

el modelo.

Para calcular el par se medirá la intensidad que entrega la máquina de

continua a la carga y con las constantes adecuadas se introduce también

en el modelo.

22

2 Desarrollo de los modelos

23

Por último es necesario decir que estas dos señales se introducen por medio de

una tarjeta de adquisición de datos.

2.1.3

Descripción de las tecnologías

Una vez se han planteado y abordado los objetivos que se persiguen, es el

momento de describir las tecnologías y máquinas utilizadas para la realización de

este apartado del proyecto.

Figura 19. Diagrama descriptivo de la solución completa adoptada en el simulador

del aerogenerador.

En este esquema de la Figura 19 se aprecia que el simulador se compone de tres

grandes bloques principales:

Ordenador: se diseñaron y programaron los modelos del aerogenerador,

los controles y las señales de entrada y de salida.

Actuador: formado por un variador tensión-frecuencia y un motor de

inducción.

Generador: compuesto por una máquina de continua y una serie de

resistencias que hacen la función de una carga.

Además se necesitan otras herramientas para el correcto funcionamiento de la

instalación como los sensores de velocidad angular y de intensidad (para capturar el

par) y la tarjeta de adquisición de datos.

A continuación se detallan cada una de las partes anteriores:

2 Desarrollo de los modelos

2.1.3.1

Ordenador

Se ha utilizado como plataforma de desarrollo tanto de los modelos dinámicos

necesarios para el funcionamiento del simulador como para los modelos dinámicos

para realizar los experimentos en el banco del laboratorio.

Para ello se ha utilizado la plataforma Simulink incluida en el programa Matlab,

en concreto la versión 7.0.1. Asimismo se emplea el entorno de adquisición de datos

en tiempo real Real Time Windows Target (RTWT).

Seguidamente se describirán brevemente los diferentes modelos usados para la

implantación:

2.1.3.1.1

Aerogenerador:

Es un modelo dinámico ya construido por uno de los directores de proyecto que

relaciona la velocidad del viento (Vviento), el ángulo de ataque de las palas del rotor

(βpitch) y el par eléctrico resistente (Tr).

La velocidad obtenida del modelo se entrega a un multiplicador que hace las

veces de caja de engranajes multiplicadores que será la que sirva de referencia para

el actuador.

2.1.3.1.2

Control PI con anitiwindup:

Se trata de un regulador para el control en lazo cerrado de la máquina asíncrona.

El diseño se ha realizado atendiendo exclusivamente a criterios de sobrepaso y error

en régimen permanente. Para ello se incluido una acción integral para conseguir error

nulo y un sobrepaso máximo del 20% como respuesta a un escalón en la referencia.

2.1.3.2 Actuador

Físicamente, el actuador está compuesto por dos elementos fundamentales:

2.1.3.2.1

Variador V/F:

El variador universal Unidrive es un dispositivo que permite el control de motores

de inducción y servomotores en lazo abierto y cerrado.

24

2 Desarrollo de los modelos

25

El variador de que se dispone en el laboratorio es el modelo Unidrive LV 3201

cuyas características se muestran el la Tabla 5.

Tensión nominal

220 V

Intensidad máxima

34 A (52 de pico)

Potencia máxima

7.5 kW

Frecuencia de conmutación

3,4,5,6,9,12 kHz

Protección de temperatura, sobrecorriente, sobretensión en el bus de continua,

mínima tensión de entrada.

Control desde panel en variador o desde panel remoto, programación desde panel

de variador y desde PC.

Tabla 5. Características del variador V/F.

A continuación se muestra una imagen del citado variador, Figura 20.

Figura 20. Fotografía del variador V/F Unidrive LV 3201 utilizado

2.1.3.2.2

Máquina asíncrona

Se ha utilizado un motor trifásico montado en el banco cuatro del laboratorio de

máquinas eléctricas de ICAI. La placa de características de la máquina es la

siguiente, Tabla 6:

2 Desarrollo de los modelos

26

Tipo de máquina

Trifásica

Conexión

Estrella / Triángulo

Tensión

380 / 220 V

Corriente

15 / 26 A

Potencia

9 C.V.

Velocidad

1450 rpm

Tabla 6. Características de la máquina de inducción.

La máquina se ha excitado siempre en zona de flujo nominal y controlado con el

variador V/F, que a su vez se ha controlado por el regulador desarrollado para

entregar al sistema la velocidad ωr.

El motor utilizado es el que se muestra en la siguiente imagen, Figura 21.

Figura 21. Fotografía del motor de inducción utilizado

2.1.3.3 Generador

En este apartado se detalla todo lo asociado al banco excepto el actuador.

2 Desarrollo de los modelos

2.1.3.3.1

27

Motor de continua:

Se ha utilizado un motor de continua montado en el banco cuatro del laboratorio

que está acoplado mecánicamente por medio de un eje al motor de inducción

anteriormente descrito.

La placa de características incluye lo siguiente, Tabla 7:

Tipo de máquina

Continua

Conexión

Derivación

Tensión

220 V

Corriente

18 A

Potencia

4 kW

Velocidad

1500 rpm

Tabla 7. Características de la máquina de continua.

Este motor alimenta una carga que se ha implementado por medio de una

resistencia variable y regulable, es decir, permite elegir entre varios valores de

potencia consumida por la carga y genera un par resistente eléctrico.

El motor utilizado es el que se muestra en la siguiente imagen, Figura 22.

Figura 22. Fotografía del motor de continua utilizado

2 Desarrollo de los modelos

28

2.1.3.4 Otras herramientas:

2.1.3.4.1

Sensor de medida de velocidad angular:

Se ha utilizado un sensor dinanométrico acoplado al eje del banco cuatro que

entrega una tensión proporcional a la velocidad de rotación del eje. En su placa de

características se observa que genera 15 V a 1000 rpm. Esta relación será

relativamente fiable aunque se procederá a realizar una calibración.

2.1.3.4.2

Sensor de medida de par:

Se ha utilizado la medida de la intensidad entregada a la carga por el generador.

La justificación radica en que en la máquina de continua el par es proporcional a

dicha corriente. El modo de proceder ha sido integrando una resistencia en serie con

el circuito de la máquina de continua y midiendo la tensión que cae en dicha

resistencia. De esta manera, y por medio de las ganancias adecuadas se ha

conseguido una medida del par.

A continuación se muestra una imagen de la citada dinamo acoplada al eje del

banco de máquinas eléctricas y las resistencias conectadas para la medida del par,

Figura 23.

Figura 23. Fotografía de la dinamo acoplada al eje y las resistencias de cursor para

tomar la medida del par

2.1.3.4.3

Tarjeta de adquisición de datos:

La tarjeta empleada es PCI 6024E. Esta tarjeta está integrada en la placa del

ordenador permite enviar la señales capturadas al software del ordenador.

2 Desarrollo de los modelos

2.1.4

29

Implantación

En la implantación se usa, como ya se ha explicado, los modelos que simulan el

aerogenerador y el control PI junto con las propias máquinas del laboratorio.

Para la realización de este apartado se ha usado la idea expuesta en el capítulo 1.4

con los modelos concretos. El esquema que se ha implantado es el siguiente Figura

24:

w_nominal_turbina

w_nominal_turbina_rpm

0

Reductora

Constant

pitch

1

Constant3

Par_resis

Tem

Constant1 Retardo1

1/n_rpm

ref

Analog

Output

man_sat

Paso a rad/seg

sal

Par_eol

Turbina eólica +

Transmisión mecánica

(referida al eje del generador)

10

63

v elocidad (rpm)

v iento (m/s)

Comparación

Par

mando

National Instruments

PCI-6024E [auto]

Control PID

analógico

con antiwindup

Analog

Input

1500/5

1/n_rpm

1/(50*pi)

mando

wr

National Instruments

PCI-6024E [auto]

vel_viento

Analog

Input

Tensión_resistencia

National Instruments

PCI-6024E [auto]

0.366

4000/(1500*2*pi/60)

ganancia sonda A-Nm

V-A

vel

vel_rpm

vel_rad_s

900

par_Nm

tiempo

Clock

Tension_i

int_A

Figura 24. Esquema de simulación y adquisición utilizado

En el esquema se pueden observar las diferentes partes anteriormente comentadas.

Por una parte el modelo del aerogenerador en el que dependiendo las condiciones

del viento y la inclinación de los álabes se produce un par el eje y una velocidad de

referencia.

La velocidad de referencia del aerogenerador se obtiene aguas arriba del

generador por lo que es necesario transformarla para adecuarla a la velocidad

nominal del generador. Para ello se usa una ganancia que hace las veces de caja

multiplicadora.

Seguidamente se compara la velocidad de referencia y la real en un control PI

cuyo resultado es el mando a aplicar al variador.

2 Desarrollo de los modelos

Paralelamente, y al mismo tiempo, se recogen las señales necesarias por medio de

la tarjeta de adquisición de datos. Así se obtienen dos tensiones, que transformadas

debidamente mediante ganancias, dan lugar al par resistente de la carga y la

velocidad de rotación del generador.

Una vez se ha instalado y probado todo el sistema, se ha conseguido un simulador

que acciona una máquina eléctrica. Además del objetivo de este apartado que no era

sino simular un aerogenerador para accionar un generador eléctrico en situaciones

propias de su escenario industrial, ahora se puede concluir que el sistema

desarrollado tiene múltiples aplicaciones tanto en el campo de la simulación de este

tipo de instalaciones u otras de generación eléctrica como en otros campos de la

industria donde se desee someter una máquina eléctrica a unas condiciones de trabajo

determinadas.

2.1.5

Protocolo de funcionamiento

Este apartado pretende ser un breve guía para la puesta en marcha del simulador,

por un usuario que desee realizar pruebas al generador eléctrico sin tener que invertir

demasiado tiempo en la tecnología que está usando: el simulador.

Para ello se van a explicar, primero las medidas de seguridad en el laboratorio, y

segundo la puesta en marcha del sistema.

2.1.5.1 Medidas de seguridad en Laboratorio.

En el laboratorio de máquinas eléctricas del ICAI hay muchas instalaciones para

su uso en proyectos ó prácticas de la universidad que trabajan con tensiones

senoidales (220 V de tensión senoidal) y de tensiones continuas.

Se hace esta distinción desde el principio porque hay que resaltar el aumento de

peligrosidad que tienen este tipo de tensiones y corrientes para el ser humano debido

a su capacidad de realizar electrólisis en la sangre. Una vez dicho esto y como norma

general se toman siempre las siguientes precauciones:

1º. Siempre tener cuidado con lo que se hace, sin pensar que una protección puede

socorrernos en caso de accidente.

30

2 Desarrollo de los modelos

2º Utilizar guantes aislantes para realizar cualquier labor en el laboratorio.

3º Nunca manipular ninguno de los aparatos eléctricos allí presentes sin

protección y sin saber en cada momento en que estado se encuentran los circuitos

(on/off)

4º Y último, quizá el más importante: tener siempre sentido común.

Una vez dicho esto pasamos a describir el equipo utilizado en el simulador y su

posterior montaje.

2.1.5.2 Listado del equipo necesario.

El banco 4 del laboratorio de máquinas eléctricas, compuesto por:

- Una bancada de encendido y apagado.

- Un motor asíncrono de 220/380 V

- Un motor de continua de 220/380 V

Un ordenador de control que consta de:

- Un ordenador con la plataforma de control instalada.

- Un sistema de adquisición de datos en tiempo real (RTWT)

- Un variador de frecuencia V/F

Además se usan

- Una dinamo.

- Una resistencia de excitación del estator de la máquina de continua.

- Una resistencia de carga.

- Los circuitos de ganancia de los sensores.

- Polímetros y amperímetros adecuados.

31

2 Desarrollo de los modelos

2.1.5.3 Montaje.

Antes de nada indicar que antes del cableado y el montaje se debe comprobar que

el banco de trabajo está sin alimentar

2.1.5.3.1

Máquina asíncrona y variador V/F.

Una vez comprobado esto se pasa a conectar la excitación del variador de V/F

trífásico de la que consigue la tensión para generar la referencia con rectificadores e

inversores trifásicos.

El cable de trifásico tetrafilar (tres fases y tierra) se conecta desde el variador

(Posición única de las clemas) hasta los terminales RST+T de la máquina asíncrona.

Y la salida controlada del variador trifásica trifilar se conecta a los terminales UV-W de la misma máquina

El conexionado del rotor de la máquina de inducción es accesible y como ya se ha

comentado se trabajará siempre con el rotor en cortocircuito.

El conexionado final de la máquina de inducción así como el rotor se observan en

la Figura 25:

Figura 25. Conexionado de la máquina de inducción y conexionado del rotor

El variador necesita además conectarle una resistencia de carga ya que no es un

sistema de intercambio de energía reversible. Esta resistencia es una de las

refrigeradas monofásicas a 250 V del laboratorio al que se le conecta el cable

32

2 Desarrollo de los modelos

33

monofásico del V/F en sus respectivos terminales. La resistencia hay que alimentarla

y se ajusta a 4kW.

Tanto el variador como la resistencia se muestran a continuación, Figura 26.

Figura 26. Variador y resistencia de carga

2.1.5.3.2

Máquina de continua.

La máquina tiene todas las terminales accesibles tal y como se indica en Figura

27. Básicamente el montaje es para cerrar los circuitos de excitación y acoplar la

carga y el sensor de par/intensidad.

Figura 27. Conexionado de la máquina de continua

2 Desarrollo de los modelos

2.1.5.3.3

Conexionado de sensores y salidas.

Salida de mando.