Obtención De Un Jarabe De Glucosa A Partir Del Almidón

Anuncio

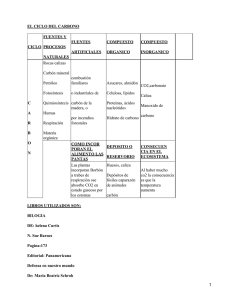

LICUEFACCIÓN DIRECTA DEL CARBON DEL CERREJÓN (COLOMBIA) – INFLUENCIA DE VARIABLES DE PROCESO SOBRE LA CONVERSIÓN Y DISTRIBUCIÓN DE PRODUCTOS Juan M. Barraza1, Edwin Coley1, Daniel R. Velasco1, Pedro Colom2 1 Escuela de Ingeniería Química, Ciudadela Universitaria Melendez, Universidad del Valle, Cali, Colombia 2 Carbones del Cerrejón Limited, Guajira-Colombia E-mail: [email protected], [email protected], [email protected] RESUMEN La influencia de la temperatura, relación carbón/solvente (C/S) y pretratamiento se estudió en la licuefacción directa (térmica) de un carbón de la mina del Cerrejón-Colombia, empleando aceite de antraceno como solvente. Los experimentos se llevaron a cabo en un reactor tipo batch (500ml) de alta presión y temperatura, provisto de agitación magnética. 40 gramos de alimento (carbón y solvente) fueron procesados a 380, 400 y 420ºC de temperaturas de reacción, durante 30 minutos y 800 psig (5.5 MPa) de presión de hidrógeno, empleándose tres relaciones másicas carbón/solvente (C/S): 1/2, 1/3 y 1/4. Con miras a dilucidar el efecto de concentración de materia orgánica el carbón fue beneficiado concentrándolo en el maceral vitrinita haciéndose uso de flotación burbujeante en columna, con lo que se redujo el porcentaje de ceniza de 24.5% en el carbón crudo a 4.08% en el carbón beneficiado. Se evaluó el efecto de la temperatura, la relación C/S y el pretratamiento sobre los porcentajes de conversión, de aceites y la distribución de productos. Para las reacciones empleando carbón crudo y beneficiado la relación C/S exhibió un efecto positivo sobre los porcentajes de conversión y aceites, mientras que el efecto de la temperatura fue variable y dependiente de la relación C/S que se emplee durante la reacción. También se evidenció una mayor evolución de gases con el aumento en la temperatura y disminución de la relación C/S sin importar el tipo de carbón (crudo o beneficiado). PALABRAS CLAVE: Carbón, Licuefacción directa, Beneficio 1. INTRODUCCION Sin duda alguna, la energía juega un papel trascendental en la economía mundial, y el petróleo es precisamente, la fuente de energía más importante de la sociedad actual y a la vez, es un recurso no renovable que aporta el mayor porcentaje de la energía que consume el mundo. La demanda mundial de petróleo es cada vez superior, por lo que la dependencia de la economía mundial con respecto al petróleo se hace aún mayor. Es así como la alta dependencia que el mundo tiene del petróleo, la inestabilidad que caracteriza al mercado internacional y las fluctuaciones de los precios de este producto, son causantes para concebir alternativas tendientes a la sustitución parcial o total del petróleo. La licuefacción del carbón es precisamente uno de los procesos de transformación del carbón más apropiados para alcanzar dicho propósito. Esta tecnología se vislumbra como una alternativa muy atractiva y de un interés cada vez más considerable, especialmente en vista de la variabilidad continua de los precios del petróleo, el agotamiento progresivo al que se encuentra expuesto dicho recurso dado el incesante aumento en el consumo, así como la incertidumbre de los suministros. Colombia cuenta con abundantes reservas probadas de carbón, unas 700800 millones de toneladas de carbón, Disponible en internet (2009). El carbón del Cerrejón es un carbón que cuenta con la ventaja adicional de presentar un bajo contenido de cenizas, de azufre y un poder calorífico bastante alto. Por estas razones, Colombia debe proceder a conocer y determinar las posibilidades comerciales de sus recursos carboníferos. A partir de las consideraciones anteriores (confiabilidad del suministro y calidad de la materia prima), sumado al progresivo agotamiento del petróleo, en nuestro territorio y el mundo entero, se evidencia la necesidad en investigación dirigida a analizar lo relacionado al comportamiento del carbón colombiano en el proceso de licuefacción (en este caso el carbón del Cerrejón). Es claro que la licuefacción del carbón se revela como una posible solución que permitiría compensar la carencia de suficientes reservas de crudo en nuestro subsuelo, potenciada y auspiciada por la excelente calidad del carbón del Cerrejón. Por otro lado, los aspectos ambientales, especialmente los relacionados a las emisiones de óxidos de azufre y nitrógeno, están cobrando una inusitada relevancia en la actualidad, por lo que se hace necesario el empleo de técnicas tendientes a reducir las emisiones de dichos componentes y/o el contenido de azufre y nitrógeno en los productos del carbón. En vista de lo anterior, en el presente trabajo, se opta por la técnica de flotación burbujeante en columna como pretratamiento del carbón, en busca de reducir el contenido de materia mineral y la concentración en la parte orgánica del mismo (más precisamente, en el maceral vitrinita). Como resultado del proceso de beneficio, se cuenta con un carbón “más limpio” y de ahí, unos productos líquidos del proceso de licuefacción (aceites) de mejor calidad desde el punto de vista ambiental. La eliminación de metales como titanio, calcio y magnesio, durante el beneficio, es otro logro inherente de acoplar el pretratamiento al proceso de licuefacción, más aún si se opta por una mejora en la calidad de los productos líquidos por medio del desarrollo de un segunda etapa, consistente en un hidrocraqueo catalítico en presencia de hidrógeno de los productos líquidos de la licuefacción, debido a la observada desactivación de los catalizadores durante la etapa de hidrocraqueo por efecto de la deposición de dichos metales encontrada por Robatt y otros (1984) , así como por Kovach y otros (1978). De igual forma se analizará del efecto de los factores temperatura de reacción, tiempo de reacción y relación carbón/solvente, sobre el grado de conversión y el porcentaje de aceites generados en el proceso de licuefacción directa del carbón del Cerrejón, crudo y concentrado en vitrinita (beneficiado). Por último se evaluará el efecto del beneficio del carbón sobre el grado de conversión, cantidad y calidad de los aceites producidos, con el propósito de establecer si se hace necesario el pretratamiento previo del carbón del Cerrejón antes de someterse a la licuación, mediante la comparación con los resultados obtenidos a partir de las licuaciones del carbón crudo. 2. SECCIÓN EXPERIMENTAL 2.1 Materiales Los materiales empleados en este trabajo fueron un carbón colombiano suministrado por la empresa Carbones del Cerrejón Limited, Cerrejón, el cual fue triturado hasta un tamaño de partícula pasante malla 200. Como solvente para el proceso se usó de aceite de antraceno procedente del proceso de coquización de la Compañia Acerías Paz del Río, el cual corresponde a una mezcla de sustancias aromáticas. Es un corte medio de la destilación del alquitrán de carbón. Está compuesto principalmente de antraceno y sus derivados, además contiene fracciones ácidas (fenoles), neutras y básicas (derivados amínicos). Los análisis próximo y último para el carbón del Cerrejón se muestran en las Tablas I y II respectivamente. El contenido de humedad del carbón es de 6.89%. Tabla I. Análisis próximo del carbón del Cerrejón. Propiedad % Base Seca Materia volátil 32.29 Cenizas 25.44 Azufre total 0.83 Carbono fijo 42.28 Poder calorífico, Btu/lb 10.160 Tabla II. Análisis último del carbón del Cerrejón. Elemento % bslc1 Carbono 76.57 Hidrógeno 5.39 Nitrógeno 1.61 Azufre 1.93 Oxígeno 14.5 1 Base seca libre de cenizas En la Tabla III se registra el análisis de los elementos mayores. Como particularidad de este carbón, se puede resaltar el alto contenido de cenizas (25.44%), así como el hierro y aluminio son los elementos que se encuentran en mayor proporción en el carbón, con un 0.27 y 0.21% respectivamente. Se resalta que el titanio se encuentra en muy baja concentración (menor a 80,65 ppb), lo cual es benéfico como se explicó anteriormente. Tabla III. Análisis de elementos mayores del carbón del Cerrejón. Elemento Valor Al (%p/p) 0.21 Ca (%p/p) 0.01 Fe (%p/p) 0.27 Mn (ppm) 31.27 Mg (ppm) 322.04 K (ppm) 571.09 Si (ppm) 420.72 Na (ppm) 248.22 Ti (ppb) N.D. < 80.65 2.2 Diseño experimental El objetivo central de este proyecto fue establecer el efecto de los factores (temperatura de reacción, relación carbón/solvente) sobre los porcentajes de conversión y de aceites, para las licuefacciones del carbón crudo y beneficiado. El modelo experimental se desarrolló partiendo de estudios registrados por la literatura. Los experimentos siguieron un diseño experimental central compuesto, formado por un factorial de 22 con cuatro réplicas en el punto central (las cuales proporcionaron una estimación preliminar de la variabilidad y del error experimental) Montgomery (2004), para un total de 8 corridas por tipo de carbón (crudo y beneficiado). En la Tabla IV se observan los factores y sus respectivos niveles empleados en el presente trabajo. Tabla IV. Factores y niveles utilizados en el diseño experimental. Niveles Factores Bajo Central Alto (-1) (0) (+1) Temperatura de reacción (°C) 380 400 420 Tiempo de reacción (min) 30 45 60 Relación carbón/solvente 1:2 1:3 1:4 Con el fin de establecer una posible contribución del aceite de antraceno al material insoluble en Tetrahidrofurano (THF) se realizó un blanco, consistente en la reacción del aceite de antraceno en ausencia de carbón. Esta reacción se llevó a cabo a una temperatura de 380ºC durante 30 minutos. 2.3 Procedimiento experimental de la co-licuefacción Los experimentos de licuefacción se llevaron a cabo en un reactor de acero inoxidable tipo Parr con un volumen de 500 mL, para alta presión y temperatura, provisto de un agitador de aspas inclinadas de velocidad variable. Para todas las reacciones se cargó el reactor con 40 gramos de mezcla carbón/aceite de antraceno (en proporciones 1:2, 1:3 y 1:4), después de lo cual se purgó y se introdujo hidrógeno gaseoso hasta alcanzar una presión de 800 psig de presión en frío. La velocidad de agitación empleada fue de 225 revoluciones por minutos. El tiempo de reacción empleado fue de 30 minutos. Al final de cada corrida, el reactor se sometió a un quenching con agua con el objetivo de detener la reacción y condensar algunos productos de la reacción. Por último se abrió la válvula de alivio para liberar los gases no condensables. 2.4 Análisis de los productos de reacción Los productos de las reacciones de licuefacción se analizaron empleando la técnica de extracción con solventes (fraccionamiento con solventes) por medio de la cual los productos de reacción son solubilizados en solventes orgánicos. Los productos de la reacción (sólidos y líquidos) se sometieron a una extracción soxhlet por 72 horas con el solvente hexano (H), con el objetivo de recuperar los asfaltenos, preasfaltenos y aceites. Al finalizar la extracción se forma en el dedal de extracción una torta de color negro y densa correspondiente al material insoluble en hexano (cenizas, reactivos no convertidos, compuestos químicos de elevado peso molecular, preasfaltenos y asfaltenos) y un filtrado de color naranja y aspecto poco viscoso correspondiente al material soluble en hexano (aceites). La torta de insolubles en hexano se dejó reposar durante toda una noche en una campana extractora y posteriormente se sometió a secado a una temperatura de 80ºC en un horno (hasta peso constante, por lo general durante un período cercano a 24 horas) para obtener el peso de la torta seca. El material soluble en hexano se llevó a rotaevaporación en un rotoevaporador Buchi R-200 con el fin de recuperar el hexano utilizado. Este proceso se llevó a cabo a una temperatura de 80ºC hasta que se suspendiera el flujo del hexano al balón recolector. De esta manera el porcentaje de aceites (en base seca y libre de ceniza) se calculó haciendo uso de la siguiente ecuación: %𝐎𝐝𝐚𝐟 = 𝐖𝐎,𝐝𝐚𝐟 𝐖𝐟𝐞𝐞𝐝,𝐝𝐚𝐟 × 𝟏𝟎𝟎 (1) Donde: WO,daf = Peso de aceites, en base seca y libre de ceniza. WFeed,daf = Peso de alimento (carbón + solvente), en base seca y libre de ceniza. Una vez seca la torta de insolubles en hexano se sometió a una extracción soxhlet por 72 horas con el solvente tetrahidrofurano (THF), con el objetivo de recuperar los asfaltenos y preasfaltenos. Al finalizar la extracción se formó en el dedal de extracción una torta conteniendo un residuo muy fino de color negro correspondiente al material insoluble en THF (cenizas, reactivos no convertidos, compuestos químicos de elevado peso molecular, más pesados que los preasfaltenos y asfaltenos) y un filtrado de color oscuro y aspecto viscoso correspondiente al material soluble en THF (asfaltenos y preasfaltenos). La torta de insolubles en THF se dejó reposar durante toda una noche en una campana extractora y posteriormente se sometió a secado a una temperatura de 80ºC en un horno (hasta peso constante, por lo general durante un período cercano a 24 horas) para obtener el peso de la torta seca. El material soluble en THF se llevó a rotaevaporación con el fin de recuperar el THF utilizado. Este proceso se realizó a una temperatura de 80ºC hasta que no existiese flujo del THF al balón recolector. El grado de conversión para cada experimento se determinó mediante la siguiente expresión: % 𝐗 𝐝𝐚𝐟 = 𝐖𝐂𝐨𝐚𝐥,𝐝𝐚𝐟 −𝐈𝐓𝐇𝐅𝐝𝐚𝐟 𝐖𝐂𝐨𝐚𝐥,𝐝𝐚𝐟 × 𝟏𝟎𝟎 (2) Donde: WCoal,daf = Peso del carbón alimentado, en base seca y libre de ceniza. ITHFdaf = Peso del material insoluble en THF, en base seca y libre de ceniza. 3. RESULTADOS Y DISCUSIÓN 3.1 Efecto de la temperatura y relación carbón/solvente en la licuefacción del carbón crudo En este trabajo se emplearon tres temperaturas de reacción, a saber: 380, 400 y 420ºC. Los resultados, para las reacciones empleando carbón crudo se muestran en la figura 1. Con el objeto de determinar la posible contribución del aceite de antraceno a componentes insolubles en THF, se realizó una reacción a 380ºC empleando sólo aceite de antraceno. Como se esperaba, tras la extracción soxhlet con THF, se verificó la no formación de compuestos insolubles en el solvente de extracción. También se encontró una baja formación de gases (%G = 3.75). Al mantener la relación C/S constante, se observó un efecto negativo del aumento en la temperatura sobre el grado de conversión, el cual fue mucho más perjudicial cuando se trabajó con la relación C/S más alta (C/S = 1:2). Al aumentar la temperatura se incrementa el grado de craqueo de la estructura del carbón, en fragmentos de menor peso molecular, sin embargo, estos fragmentos (radicales) al no encontrar una fuente de hidrógeno eficiente se estabilizan con otros fragmentos provenientes del mismo carbón, para generar compuestos de mayor peso molecular. Luego, las reacciones de repolimerización y condensación se favorecen por el incremento de temperatura. A lo anteriormente descrito, se le suma el hecho de que el aceite de antraceno, a pesar de ser un buen solvente a la hora de solubilizar compuestos orgánicos del carbón, no es considerado como solvente donador de hidrógeno, Angulo (1995). También el hidrógeno molecular (gaseoso, inyectado al reactor) no es tan eficiente como el hidrógeno proveniente de un solvente donador Wilson y otros (1986), Whitehurst y otros (1980), con el que no se cuenta en este caso. Figura 1. Distribución de productos para la licuefacción del carbón del Cerrejón crudo De la misma manera, una mayor relación C/S, implica una menor cantidad de solvente, con lo que la disolución de compuestos del carbón se limita. Esto no favorece el craqueo (así como la posterior estabilización de los radicales libres generados por el hidrógeno molecular), ya que es mucho más fácil la ruptura e hidrogenación de los compuestos del carbón disueltos en el solvente, que la ruptura e hidrogenación de los componentes en estado sólido (no disueltos) del carbón. La disolución del carbón en el solvente empleado como vehículo, ha sido considerada como una etapa fundamental durante la reacción de licuefacción, así como determinante en el éxito del proceso, por ende, cualquier obstáculo en ello, se traduce necesariamente en bajos grados de conversión. Cuando se empleó una relación C/S igual a 1:4, se apreció un efecto ligeramente positivo al incrementar la temperatura desde 380 a 420ºC, obteniéndose porcentajes de aceites de 55.27% y 58.72%, respectivamente. Probablemente, el incremento en la temperatura favorece la producción de aceites provenientes de los A+PA generados inicialmente, aunque a una velocidad inferior a la de producción de ITHF originados de la mezcla de A+PA, lo que explicaría la menor conversión a la mayor temperatura estudiada. A pesar de que a 380ºC se obtiene una mejor conversión que para 420ºC, a esta última temperatura el porcentaje de fracciones ligeras (gases + aceites) es superior que para el caso en el que se emplea 380ºC de temperatura de reacción. Luego a bajas temperaturas, aunque se genera una mayor cantidad de productos efectivos (gases + aceites + A + PA), estos van a ser de carácter más pesados que los obtenidos a temperaturas más altas. Al mantener la temperatura constante, se observó un efecto positivo del incremento de la relación C/S sobre el grado de conversión. Igual tendencia se mantuvo para el porcentaje de aceites, en donde el efecto de dicha variable fue mucho más significativo que para el caso del grado de conversión, al pasar de 41.41% (T=420ºC, relación C/S = 1:2) a 58.72% (T=420ºC, relación C/S = 1:4). Tanto la temperatura como el aumento en la relación C/S influyeron positivamente sobre el porcentaje de gases generados durante la reacción. Como se pudo observar a partir de la corrida en blanco realizada, la mayor contribución a la formación de gases podría provenir del carbón, de allí los mayores porcentajes de gases para la relación C/S igual a 1:2. Al emplear una relación C/S igual a 1:4, el incremento en temperatura condujo a un mayor porcentaje de gases. Se evidencia también una notable reducción del porcentaje de A+PA, lo que significa que dicha reducción está dirigida hacia la formación de gases, mucho más que hacia la producción de aceites cuyo porcentaje también se incrementó pero sólo ligeramente. Por último, para la licuefacción del carbón crudo el porcentaje de conversión más bajo (%X daf = 71.23) se obtuvo a una temperatura de 420ºC y una relación C/S igual a 1:2, mientras que el valor más alto (%Xdaf = 84.21) se alcanzó a una temperatura de 380ºC y una relación C/S igual a 1:4. 3.2 Efecto de la temperatura y relación carbón/solvente en la licuefacción del carbón beneficiado Los resultados, para las reacciones empleando carbón crudo se muestran en la figura 2. Figura 2. Distribución de productos para la licuefacción del carbón del Cerrejón beneficiado . Al mantener la relación C/S constante, se observó un efecto negativo del aumento en la temperatura sobre el grado de conversión cuando se trabajó con una alta relación C/S (C/S = 1:2), disminuyéndose dramáticamente la conversión desde 47.22% a 380ºC, hasta 21.52% a 420ºC. Sin embargo, a una relación C/S de 1:4 pudo apreciarse un efecto positivo de la temperatura, incrementándose la conversión ligeramente desde 53.2% a 380ºC, hasta 55.7% a 420ºC. Vale la pena resaltar que el aumento en la conversión está dirigida hacia la producción de compuestos más pesados (A+PA), incrementándose el porcentaje de A+PA desde 14.6% a 380ºC, hasta 20.65% a 420ºC. A pesar de presentarse un mayor grado de craqueo en la estructura del carbón, a 420ºC y relación C/S de 1:4, los radicales libres generados no parecen estar estabilizándose efectivamente por el hidrógeno suministrado, en vista de la disminución del porcentaje de aceites desde 67.1% a 380ºC, hasta 59.5% a 420ºC. Por otro lado, para cada temperatura analizada se observó una influencia positiva de la disminución de la relación C/S sobre el grado de conversión y porcentajes de aceites, siendo esta influencia mucho más significativa a 420ºC, al aumentar la conversión desde 21.52% a una relación C/S de 1:2, hasta 55.7% cuando se empleó una relación C/S de 1:4. El incremento del porcentaje de aceites fue notorio también, al pasar de 33.6% a una relación C/S de 1:2, hasta 59.5% cuando se hizo uso de una relación C/S de 1:4. Hay que tener en cuenta que el carbón beneficiado se encuentra muy concentrado en materia orgánica (~93%), de ahí que requiera una mayor presencia de solvente que posibilite la disolución de compuestos de su estructura macromolecular, los cuales posteriormente son sometidos al craqueo térmico e hidrogenación, siendo esto benéfico sobre el éxito de la reacción. Al igual que para el caso del carbón crudo, tanto la temperatura como el aumento en la relación C/S influyeron positivamente sobre el porcentaje de gases generados durante la reacción del carbón beneficiado. 3.3 Efecto del pretratamiento en la licuefacción del carbón del Cerrejón-Colombia Al comparar los resultados de las licuefacciones del carbón beneficiado con los obtenidos a partir de las licuefacciones del carbón crudo, puede observarse que el efecto del pretratamiento fue notablemente perjudicial al grado de conversión alcanzado durante la reacción. Lo anterior puede apreciarse en la Figura 3, donde se muestran los porcentajes de conversión para las licuefacciones de los carbones crudo y beneficiado, cuando se empleó una relación C/S de 1:2. La apreciable reducción en el contenido de materia mineral, durante la flotación en columna, se convirtió en un factor determinante, si se tiene en cuenta que las condiciones de reacción fueron preservadas en cada caso (carbón crudo y beneficiado). En este caso, la materia mineral intrínseca del carbón parece exhibir efecto catalítico en la reacción, lo cual explicaría los mayores porcentajes de conversión para la licuefacción empleando carbón crudo. Figura 3. Comparación de Porcentajes de Conversión Muchos investigadores han reportado los beneficios de la materia mineral intrínseca en la catálisis de las reacciones de conversión del carbón. La actividad catalítica observada se le ha atribuido normalmente a la pirita (FeS2). Otros materiales del que se han identificado posibles efectos catalíticos son las arcillas ácidas Whitehurst y otros (1980). 4. CONCLUSIONES A partir del estudio del efecto de las variables temperatura de reacción, relación C/S y pretratamiento sobre el grado de conversión y distribución de productos en la licuefacción directa (térmica) del carbón del Cerrejón-Colombia, pudo establecerse que el efecto del pretratamiento (beneficio) es perjudicial debido a la reducción de materia mineral con efecto catalítico en la reacción. De igual forma, pudo verificarse una influencia positiva, sobre el grado de conversión y porcentaje de aceites, de la disminución de la relación C/S, tanto para el carbón crudo como para el beneficiado. El efecto de la temperatura fue variable. Para el caso de la licuefacción del carbón crudo, su influencia fue negativa para la conversión, pero ligeramente positiva para la producción de aceites. De la misma forma, el aumento en temperatura fue perjudicial para la conversión y el porcentaje de aceites cuando se licuó carbón beneficiado. AGRADECIMIENTOS Los autores agradecen muy especialmente a las empresas Carbones del Cerrejón Limited, Cerrejón, y Acerías Paz del Río, por las donaciones realizadas. REFERENCIAS Disponible en Internet: <URL: http://web.presidencia.gov.co/sp/2009/julio/31/14312009.html> Robat, Junior, A; Finseth, D.H. and Lett, R.G. Organic Titanium in Coal and the Deposition of Titanium on Direct Liquefaction Catalysts. An alternative view. En : Fuel. Vol.63, No.X (1984); p. 1710-1714 Kovach, S.M et al. Deactivation of Hydrodesulphurization Catalysts under Coal Liquids. 2. Loss of Hydrogenation Activity due to Adsorption of Metallics. En : Industrial & Engineering Chemistry Product Research and Development. Vol. 17, No.X (1978); p. 62-67 Montgomery, Douglas. Diseño y Análisis de experimentos. México: Editorial Limusa, S.A. Grupo Noriega Editores., 2004. Angulo, Ricardo. Licuefacción del carbón del Cerrejón usando solventes donadores de hidrógeno. 1995. 165 p. Wilson, Michael, et al. The chemical physical structure of hydrogenation residues of maceral concentrates. En : Fuel Processing Technology. Vol 13 (1986); p 243-260. Whitehurst, Duayne D; Mitchell, Thomas O and Farcasiu, Malvina. Coal liquefaction – The Chemistry and Technology of Thermal Processes. New York: Academic Press, Inc., 1980. 378 p.