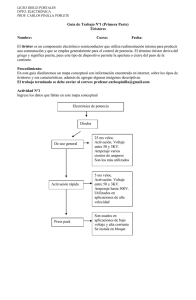

Diseo de una interfaz de potencia para el conjunto motor generador

Anuncio