Las tecnologías de la próxima década - Web Ex alumnos EIQ

Anuncio

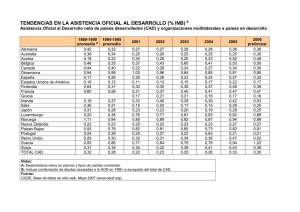

Ingenierías Las tecnologías de la próxima década José Corrales Pérez Gerente Adjunto de Plantas Industriales. Initec 1. Más valor añadido y menor coste Las empresas de ingeniería tienen, como las de cualquier otro sector, que encontrar la forma de dar más valor añadido a sus clientes. Además tienen que darlo a precios cada vez más competitivos. Para eso tiene que apoyarse en las nuevas tecnologías, porque con los procedimientos tradicionales rápidamente chocarían con el dilema clásico de Michael Porter que obliga a decidir entre la calidad o el precio, mientras que el cliente demanda ambas cosas. Los ejemplos de esta carrera hacia más valor añadido y menor coste abundan en todos los sectores. Por ejemplo, hace cinco años los procesadores de textos eran simples sustitutos de la máquina de escribir, ahora nos corrigen además los errores ortográficos y nos dan consejos para mejorar la construcción de las frases y todo ello a unos precios cada vez más bajos. 100 Las empresas de ingeniería se apoyan cada vez más en las nuevas tecnologías para ser más competitivas. La tecnologías que todavía no han alcanzado su madurez o se encuentran en las etapas iniciales de su desarrollo, pero que pudieran ser la base del trabajo de estas empresas en la próxima década, constituyen el objeto del presente artículo. En la ingeniería está sucediendo algo parecido, aunque aquí la lógica del mercado funcionó de distinta manera: primero bajaron los precios y ahora está subiendo el valor añadido. Los programas tradicionales de cálculo y los programas genéricos de dibujo por ordenador sustituyeron, respectivamente, a los cálculos manuales y a los tableros de dibujo, pero aportaron muy poco valor añadido. En cambio, los programas actuales añaden valor y reducen los costes. Tomemos, por ejemplo, los programas de diseño tridimensional de plantas. Además de servir para dibujar planos, aportan las siguientes ventajas añadidas: - Eliminan los errores de diseño y, por tanto, el coste y la duración del montaje. - Producen recuentos exactos y a tiempo, con el consiguiente ahorro de materiales. - Permiten “caminar por la planta” antes de que esté construida, posibilitando así introducir a tiempo las modificaciones sugeridas por el personal de operación y mantenimiento. Los programas más representativos de la actual generación de tecnologías de diseño son: - Simuladores de proceso, como Aspen o Design II. - PID inteligentes como PID/PDS, PEGS, PlantShema o RaPID. - CAD 3D para diseño de plantas (Fig. 1); como PDS, PDMS, PASCE o CATIA. - Programas de análisis estructural como GTSTRUDL, SAP 2000, STAAD III. - Programas de gestión de plazos y control de costes, como MS Project o Primavera. Todos estos programas ya han alcanzado su madurez, si es que ese concepto existe en las tecnología de la información. Su uso avanzó Ingenierías Figura 1. Los programas de CAD 3D sólo son un primer paso en la evolución hacia sistemas de mayor valor añadido (ilustración facilitada por INITEC) puede construir un modelo tridimensional de la planta en un sistema de CAD 3D (Fig. 2). Del CAD se extrae después toda la información dimensional, incluidos los planos. La precisión habitual de las medidas es de 5 mm, pero tomando precauciones especiales se puede llegar a los 2 mm. Esta actividad, de obtener planos a partir de una instalación existente, se denomina, por razones obvias, ingeniería inversa. muy lentamente hasta aproximadamente 1995, pero ahora son ya pocas las ingenierías que no disponen de ellos, aunque en muchos casos aun estén luchando contra su curva de aprendizaje; por tanto no los trataremos aquí (1). Aquí nos vamos a centrar en tecnologías que aún no están debidamente implantadas, o que aún están en las etapas iniciales de su desarrollo, pero que pudieran ser la base de importantes reducciones de costes e incrementos de valor añadido a lo largo de la próxima década. 2. Fotogrametría e ingeniería inversa Al ampliar o reformar una planta existente, no siempre se dispone de la necesaria información as built; es decir, “según construido”. En estos casos es necesario desplazarse a la instalación para tomar las medidas necesarias. Este procedimiento de toma de datos resulta poco fiable y, a veces, caro. La “fotogrametría” es una técnica, utilizada desde hace ya muchos ––––––––––––––––––––––––––––––––––––––– (1) En el número de julio/agosto de 1998 de INGENIERIA QUIMICA se puede encontrar más información sobre varios de ellos. Figura 2. Vista de la planta y del modelo 3D construido utilizando la fotogrametría (ilustraciones facilitadas por As Built Data) años, para determinar las coordenadas de un punto en el espacio. Consiste en tomar fotografías de dicho punto desde varias localizaciones de coordenadas conocidas. A partir de esa información se obtienen, por triangulación, la posición del punto en el espacio. Esta técnica ha evolucionado considerablemente en los últimos años. Ahora, a partir de las fotografías, o de las tomas de vídeo, se Aparte de servir para completar la información de partida en ampliaciones y modificaciones de instalaciones existentes, la fotogrametría, combinada con el CAD 3D, está encontrando otras aplicaciones. Por ejemplo, permite simular fácilmente operaciones de desmontaje, mantenimiento, paso de grúas, etc. También se puede utilizar en plantas de nueva construcción, para comprobar que coincide con el diseño, especialmente en zonas de difícil acceso. Hay una docena de sistemas en el mercado y el proceso de trabajo no es exactamente el mismo para todos ellos, pero en líneas generales es el siguiente: - Se determinan las partes de la planta que deben ser modelizadas, así como la precisión y el grado de detalle. - Una o varias personas se desplazan a la planta y con la ayuda de una cámara de vídeo de doble objetivo, o doble cámara, toman las vistas necesarias. - Un programa especial permite “combinar” estas fotos con un CAD 3D. Un diseñador va después construyendo con el CAD un modelo que “encaje” con ellas. Si en la fotos ve perfil de acero, por ejemplo, el programa le ayuda a generar en el CAD el perfil que encaje dimensionalmente con la información fotogramétrica. Esta es la operación que más tiempo requiere. - Una vez completado el modelo, se utilizan las facilidades del CAD 101 INGENIERIA QUIMICA Tabla I. Características de la fotogrametría Ventajas Problemas sin resolver - Facilita el uso del diseño con CAD 3D, con toda sus ventajas, en reformas de plantas viejas. - El aislamiento térmico y los recubrimientos ignífugos dificultan la visibilidad de los componentes básicos. - Más fiable y precisa que los sistemas convencionales de toma de datos en instalaciones existentes. - No resuelve el problema de la ingeniería inversa y puesta al día de planos tan importantes como los esquemas de cableado. - En instalaciones remotas o de difícil acceso es más rápida y económica. - Reduce considerablemente los riesgos de accidente durante la toma de medidas. - Se pueden alcanzar precisiones de 5 e incluso 2 mm. para extraer los planos y las listas de materiales. También hay sistemas que generan automáticamente superficies que pasan por todos puntos fotografiados. Son adecuados para modelar la superficie de objetos complejos, como estatuas o monumentos históricos; pero, por ahora, tienen pocas aplicaciones en plantas de proceso. Algunos sistemas combinan las cámaras fotogramétricas con escaners de rayos láser para aumentar así la precisión de las medidas sobre elementos distantes. De esta forma, se puede modelar la instalación con menos posiciones de cámara y, por tanto, en menos tiempo. Esta tecnología está alcanzando ya su madurez y, en consecuencia, no son de esperar grandes avances, pero sí que se reduzca su coste y se generalice su uso. En la Tabla I se resumen las características de la fotogrametría, con sus ventajas y las cuestiones aun sin resolver. 3. Reconocimiento avanzado de información gráfica 102 La información de diseño de las nuevas instalaciones ya está en forabril 99 ma digital, pero en la inmensa mayoría de las instalaciones existentes, la información está en papel o microfilm y, además, en mal estado. Esto dificulta su manejo informático y ocasiona extracostes y errores cuando hay que reformar o ampliar las plantas. La conversión automática de esta información a los soportes informáticos inteligentes, no a simples “fotos”, es un área descuidada por los diseñadores de software. La industria necesita programas mucho más avanzados que los disponibles actualmente. Cuando se trata de documentos Figura 3. Los programas “rutadores” utilizan reglas para diseñar automáticamente las tuberías (ilustración facilitada por INITEC) textuales, hay sistemas OCR (Optic Character Recognition) que son capaces de reconocer los caracteres y convertir los textos en formato de Word o similar, con muy pocos errores de reconocimiento. Cuando en lugar de textos se trata de planos, el problema es más complejo. Hay sistemas que hacen una especia de fotografía (raster) en soporte magnético; pero es un simple mapa de puntos sin inteligencia alguna, que puede ser interpretado por los seres humanos, pero no por los ordenadores. Hay otros, más avanzados, que son capaces de comprender que un determinado conjunto de puntos forma una circunferencia y, en lugar de guardar todo el mapa de puntos, guardan el “vector” (el centro, el radio y el grosor de la línea de la circunferencia); esto facilita su manipulación, pero sigue siendo información sin estructurar que los ordenadores no pueden reconocer. La industria necesita programas mucho más avanzados. Tomemos por ejemplo un PID. Lo que hace falta es un programa que no sólo reconozca las líneas y los círculos, sino que sepa identificar todos los componentes de una línea tubería: el número que la identifica, su tamaño y especificación, los equipos que conecta, etc. En otras palabras, debe ser capaz de convertir un PID sobre papel, o Ingenierías AutoCAD, en un PID inteligente y, además, debe ser capaz de enviar la información a los principales programas del mercado. A partir de estos datos, el programa de “rutado” busca los caminos óptimos para el conjunto de las tuberías siguiendo reglas del tipo (Fig. 3): Por supuesto, estos programas no pueden ser genéricos. Uno capaz de reconocer y tratar la información contenida en un PID necesita unas reglas muy distintas a otro que esté pensado para reconocer esquemas eléctricos. - Buscar los caminos que minimicen el número de codos y la longitud de las tuberías. - En caso de conflicto, dar prioridad a los diámetros grandes y a los materiales aleados. - En las bandejas de tuberías (pipe racks) colocar los diámetros grandes en el exterior y los pequeños en el interior. Casi todos los programas de esquemas inteligentes tienen un módulo capaz de extraer alguna información de dibujos previamente “rasterizados” o vectorizados, pero su eficacia suele ser muy inferior a la anunciada por los vendedores. De esta forma, no sólo se automatiza una actividad intensiva en mano de obra, sino que se mejora la calidad del diseño. Por ejemplo, se pueden ensayar soluciones en función de distintos criterios de optimización, como: menor longitud de tubería total, menor número de codos, menor longitud de soldadura, etc. 4. El rutado automático de tuberías y los programas expertos El CAD 3D está sustituyendo de forma cada vez más decidida al diseño tradicional en 2D, hasta el punto de que este último pronto habrá desaparecido. Es de suponer que una vez que estos programas sean completamente comerciales, sirvan de estímulo a la creación de nuevos programas expertos, que actualmente están un poco olvidados. Por ejemplo, la soportación de tuberías sigue siendo una actividad demasiado manual. Es cierto que hay programas para el cálculo de las tensiones térmicas, pero el número y el tipo de soportes empleados depende de la experiencia del diseñador; un programa experto podría, además de El principal cuello de botella en los proyectos realizados con CAD 3D es el diseño de los recorridos de tuberías. Hace ya varios años que los sistemas de CAD 3D para diseño de plantas están tratando de automatizar esta larga y costosa fase de los proyectos. Alguno de los sistemas de “rutado automático” de tuberías ya van por su segunda generación. Aún no funcionan perfectamente, pero todo hace suponer que en pocos años lo harán y eso marcará un nuevo hito en el diseño por ordenador. agilizar el diseño, asegurar que la solución adecuada es siempre la más económica. 5. Gestión documental y trabajo en grupo Durante muchos años, la industria del software estuvo concentrada en programas para facilitar el trabajo individual; pero, al generalizarse las redes de ordenadores, pasaron a desarrollar una nueva serie de programas pensados para facilitar el trabajo no del individuo sino del grupo. Así surgió el groupware. Estos programas están revolucionando la forma de trabajar de las empresas, aunque de forma mucho más lenta de lo esperado. El más conocido de los programas de trabajo en grupo es el correo electrónico. Su evolución pudiera ser indicativa del camino que van a seguir otros programas similares. Hay empresas que ya disponían de correo electrónico hace una década, pero la mayoría de las personas eran muy reacias a utilizarlo. De pronto, hace unos dos años, pareció producirse un cambio repentino en el comportamiento colectivo y ahora todo el mundo lo utiliza. Con el resto de las herramientas de groupware, que aún están infrautilizadas, podría producirse una inflexión parecida. Figura 4. Gestión electrónica de documentos, visualización de un plano en pantalla Estos sistemas de diseño automático necesitan previamente: - PID inteligentes. Es decir, diagramas de tubería e instrumentación con bases de datos asociadas que describen las características y la conectividad de todos los elementos que contienen. - Un modelo 3D con la situación de los equipos, con sus toberas y las estructuras. 103 INGENIERIA QUIMICA Aparte del e-mail, la herramienta de trabajo en grupo más específica para los proyectos y la información técnica es la gestión documental. Estos sistemas surgieron, hace ya una década, con el objetivo fundamental de asegurar que todos los participantes en un proyecto estaban utilizando la misma revisión de los documentos, y que los cambios en el diseño se reflejaban en todos los documentos pertinentes. Los primeros en utilizarlos fueron las empresas, como las aeronáuticas, con estrictos condicionantes de garantía de calidad. Los objetivos de los actuales programas de gestión documental van mucho más allá de la automatización de los controles de la garantía de calidad. Por ejemplo: - Tienen avanzadas funciones para la búsqueda de documentos, algunos utilizan para ello navegadores tipo Web. - Permiten visualizar en pantalla planos y todo tipo de documentos (Fig. 4). - Pueden automatizar los flujo de trabajo entre departamentos. - Controlan los accesos a los documentos e impiden que sean revisados por personas sin autorización para ello. - Permiten seguir la historia de todos los cambios realizados en los documentos. En teoría permiten eliminar el papel, y las pequeñas, pero numerosas ineficiencias que conlleva su uso (imprimir, sacar copias, distribuir copias, archivar, etc.). Las empresas que han emprendido la reingeniería de sus procesos internos lo han hecho utilizando estos sistemas como “posibilitadores”. 104 Existe más de un centenar de programas de gestión documental. Unos centrados únicamente en los documentos y otros que también incluyen la configuración de la planta y los datos del producto (Product Data Management), abril 99 mencionados más adelante. Pero, a pesar de esta abundancia de oferta, su uso avanza mucho más lentamente de lo esperado, debido sin duda a la resistencia que todos tenemos al cambio. En esa evolución, en la que primero se desarrollaron los programas para el trabajo individual y después para el del grupo, el siguiente paso es el de los programas para la colaboración entre empresas, que trataremos en el punto siguiente (Fig. 5). 6. De la ingeniería concurrente a la ingeniería global La coordinación entre las diversas empresas que participan en el proyecto de una planta es asombrosamente ineficiente. Miles de planos y de documentos de todo tipo se mueven lentamente de una empresa a otra y, más lentamente aun, de despacho en despacho, con frecuentes vueltas atrás para introducir cambios y comentarios. Todo ello origina pérdidas de tiempo y duplicaciones de trabajo. Actualmente, hay herramientas suficientes para evitar todo eso, y muchas ingenierías, de sectores como la electrónica o la defensa, las están empleando para implantar la llamada ingeniería concurrente. Esta variante de la reingeniería consiste en que todas los partici- Figura 5. Tendencia de las aplicaciones de la tecnología de la información pantes en un proyecto compartan simultáneamente la misma información, en lugar de tener que esperar a que ésta fluya, de forma secuencial, de un puesto de trabajo a otro. Basta con conectar entre sí, por ejemplo a través de Internet, los sistemas electrónicos de gestión documental de cada una de las empresas de popularización de Internet está haciendo que se revisen al alza los objetivos iniciales de la ingeniería concurrente y se hable ya de un nuevo concepto denominado ingeniería global. Al ser un concepto emergente, aún no se puede precisar su alcance. Pero actualmente ya hay empresas de los sectores de la química y la energía que están trabajando en temas como los citados a continuación. Hasta hace muy poco, era muy difícil que varias oficinas de ingeniería, lejanas entre sí, pudiesen trabajar en la misma área de un proyecto. Incluso trabajando en áreas o unidades distintas, se planteaban graves problemas de coordinación. Sin embargo, actualmente ya hay proyectos en los que están colaborando grupos de distintos países, donde el trabajo se reparte con la misma flexibilidad que si estuviesen todos concentrados en un mismo edificio. Por ejemplo, PDMS tiene un módulo, llamado Global, para que varias empresas puedan trabajar simultáneamente sobre un mismo modelo 3D. Con la periodicidad que se decida, que puede ir de minutos a días, Global se encarga de “sincro- INGENIERIA QUIMICA nizar” todos los modelos. La comunicación se puede hacer sin necesidad de utilizar líneas de banda ancha, porque Global sólo necesita transmitir los cambios realizados desde la sincronización anterior. El párrafo anterior está escrito en futuro, pero programas como Hyperplant ya hace años que cuentan con todas esas funciones. El problema está en que aún hay pocos fabricantes que suministren su información por la Web. Hay empresas multinacionales que dicen estar empleando estos sistemas para hacer ingeniería roundthe-clock. Consiste en que cuando una oficina cierra, retoma el trabajo otra de la misma empresa situada en un país de diferente banda horaria, con lo cual consiguen trabajar las 24 horas. Por otra parte, actualmente los documentos están pensados para los humanos. Para que su información sea entendida, sin posibilidad de error, por los ordenadores, debe estar perfectamente estructurada, y eso requiere el uso de los estándares mencionados más adelante. La ingeniería round-the-clock pudiera tener más objetivos publicitarios que prácticos, pero es una muestra de las posibilidades de compartir trabajo con la tecnología actual. Otro tema en el que se está trabajando es en el de los catálogos Web. Consiste en que los suministradores de equipo tengan en la Web, al alcance de todos sus clientes, los datos de todos los equipos o materiales que tengan en catálogo. Así, en lugar de tener que enviar el plano constructivo, se limitarían a enviar por correo electrónico una dirección de la página Web en la que se encuentra el plano. Si el cliente desease acceder a él, sólo tendría que “pinchar” sobre dicha dirección. Muchos ya emplean este sistema para los manuales de operación y mantenimiento. Dicho de otra forma, dejaremos de tener inmensos archivos llenos de planos y catálogos, en los que es muy difícil encontrar nada. Pero tampoco necesitaremos potentes memorias de ordenador La información se buscará con herramientas tipo hipertexto. Cuando alguien desee más información sobre un equipo mostrado en un PID, bastará con que “pinche” sobre él, y le aparecerá listada toda la información disponible: plano constructivo, lista de componentes, manual de operación, etc. Pero al pinchar de nuevo sobre, por ejemplo, el manual de operación, el programa no irá a buscarlo al propio ordenador, sino que se dirigirá directamente a la página correspondiente de la Web del fabricante. 7. Gestión del conocimiento La memoria humana se nos está quedando pequeña a pasos agigantados. Los conocimientos actuales de cualquier especialidad, por estrecha que sea, desbordan la capacidad de nuestras neuronas (Fig. 6). Figura 6. Los conocimientos crecen más deprisa que la capacidad de los individuos y de las empresas Al nivel de las empresas el problema es parecido, los conocimientos existentes son muy superiores a los que pueden manejar eficazmente sus personas y ello se traduce en: reinventar constantemente la rueda, pérdida de oportunidades, estancamiento, etc. Todos tratamos de paliar el problema con la ayuda de agendas, archivos y libros de consulta. Pero esta especie de sistema personal de ges- tión del conocimiento es insuficiente para las necesidades de las empresas del siglo XXI y, por otra parte, ya existen tecnologías sencillas y baratas para resolver el problema, o al menos para paliarlo. Al tratarse de una preocupación reciente, aun no hay modelos establecidos de gestión del conocimiento en la empresa; además, no todas tienen la misma problemática. Pero, dado que la mayoría de los conocimientos se reflejan en documentos, hay dos pasos que parecen indiscutibles para la mayoría de las empresas: - Crear amplios bancos de datos, que recojan todos los documentos manejados por la empresa, y ponerlos al alcance de los empleados. Las intranets y los sistemas electrónicos de gestión documental, mencionados anteriormente, facilitan esta tarea. - Instalar un potente motor de búsqueda por contenido, similar a los utilizados en Internet, que permita encontrar y consultar en pantalla todos los documentos relacionados con el objeto de la búsqueda. Curiosamente, estas búsquedas las podemos hacer, incluso desde nuestras casas, con los cientos de millones de documentos de la Web y, sin embargo, son contadas las empresas que las pueden hacer con sus propios documentos. Dentro de pocos años se avanzará un paso más: cuando estemos escribiendo un documento, el propio ordenador nos corregirá los posibles errores técnicos y nos sugerirá (knowledge push) la consulta de otros documentos relacionados con el tema. El Asistente de Office 97 ya hace algo parecido, pero se limita a consultar reglas almacenadas en el propio ordenador, mientras que aquí se trataría de consultar documentos de una Intranet e, incluso, de la Web. 8. Intercambio de datos La mayor preocupación actual es, 105 Ingenierías Dentro de pocos años, seguirá habiendo muchísimos papeles, pero no pasaría nada si todos desapareciesen de golpe. La información está en los ordenadores y los papeles sólo son una especie de intermediario entre éstos y los seres humanos, especialmente los menos versados en informática. Lo mismo que el papel está perdiendo su papel tradicional, los planos y los documentos actuales también lo empiezan a perder porque tiene dos problemas: sin duda, el problema del intercambio de datos. Porque, entre otras cosas, está dificultando la implantación de varias de las tecnologías mencionadas anteriormente. A lo largo del ciclo de vida de una planta se utilizan unos 200 programas: simuladores, esquemas, 3D, análisis, HAZOP, mantenimiento, etc. Cada uno de ellos mantiene su propio archivo de datos y, además, son incompatibles entre sí. La incompatibilidad viene de que cada uno define los datos de una forma distinta. La información utilizada por un CAD 3D y un programa de tensiones térmicas, para definir una misma tubería, es asombrosamente divergente. Esto dificulta la comunicación directa entre los programas y, por tanto, entre las empresas, y plantea enormes problemas de pérdidas de eficacia. Desde hace ya varios años, hay numerosos grupos de trabajo tratando de lograr que todos los programas utilicen archivos compatibles. Pero la tarea es ingente, porque exige crear un estándar que especifique todos los datos necesarios para definir, de forma completa y sin ambigüedades, todos los sistemas y componentes de las plantas. 106 Este estándar ya existe desde hace varios años, se denomina STEP y tiene el número ISO-10303. Pero sólo se trata de una especie de guía general que tiene que ser después abril 99 detallada en los llamados Protocolos de Aplicación. Los protocolos más relevantes, en el caso de las plantas de proceso son: el AP 221, Datos funcionales y representación esquemática de plantas de proceso; AP 227, Configuración espacial de las plantas y AP 231, Datos y especificaciones de procesos. Estos protocolos ya están prácticamente terminados. Las ventajas de STEP para los propietarios de plantas son tan importantes que, a pesar de que aún no esté completamente definido, ya hay varios, como Shell o ICI, que están exigiendo a sus contratistas que, al terminar un proyecto, le entreguen los datos en formato STEP. Una vez que STEP esté completamente implantado, la comunicación entre programas, por ejemplo entre dos CAD 3D de distinta marca, estará asegurada. Pero tendrá, además, muchas otras implicaciones de mayor alcance. Una de ellas es la analizada en el punto siguiente. 9. La ingeniería datacéntrica Hace unos años, toda la información se transmitía y archivaba en forma de papel. Si alguna bacteria hubiese digerido en pocas semanas todos los papeles del mundo, se hubiese producido un caos inmenso. Figura 7. Principio de la ingeniería datacéntrica basada en el estándar STEP - Cualquier cambio, por minúsculo que sea, tiene que ser reflejado en numerosos documentos. Por ejemplo, un cambio del tamaño de una válvula obliga a modificar: PID, plano de tuberías, requisición, isométrica, etc. Esto origina además el problema del control de las revisiones. - Los documentos son fáciles de entender por las personas, pero no por los ordenadores. La tendencia actual es a sustituir los documentos, pensados para que sean fácilmente entendibles para los seres humanos, por datos entendibles por los ordenadores. De aquí la urgencia del estándar STEP mencionado anteriormente (Fig. 7). Los ordenadores utilizarán datos y, a la hora de mostrárselos a los usuarios, los convertirán en documentos, para que éstos los puedan analizar fácilmente. Pero el documento sólo será una especie de visión pasajera, que no se archivará como tal documento.