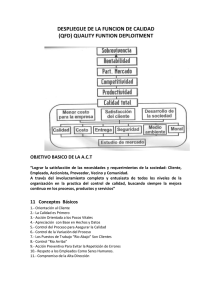

investigación de efectos olvidados en el despliegue de la función de

Anuncio

DO

16

INVESTIGACIÓN DE EFECTOS OLVIDADOS EN EL DESPLIEGUE

DE LA FUNCIÓN DE CALIDAD (QFD)

JAVIER RUIZ FERNÁNDEZ

LABEIN. CENTRO INVESTIGACIÓN TECNOLÓGICA

JAVIER ZUBILLAGA ZUBIMENDI

DEPARTAMENTO DE ORGANIZACIÓN DE EMPRESAS

UNIVERSIDAD DEL PAÍS VASCO/EUSKAL HERRIKO UNIBERTSITATEA

Resumen: Se propone aplicar la Teoría de Efectos Olvidados a la metodología del Despliegue Funcional de

Calidad (Quality Function Deployment, QFD). La matriz A-1 es crítica durante el proceso de aplicación del

método QFD. Las decisiones tomadas durante el desarrollo de productos se basan en buena medida en la

información contenida en dicha matriz. Es por ello

que se propone investigar los efectos olvidados de segundo y tercer orden para verificar la coherencia de la

Matriz A-1, en base a las matrices de incidencia de

redes con valores en los arcos o en los vértices.

Palabras clave: Despliegue Funcional de Calidad, QFD,

Efectos Olvidados.

I. Introducción

Si bien existen antecedentes en la antigüedad, cabe

situar los orígenes de la moderna gestión de la calidad en la revolución industrial de nuestro siglo. Los

autores americanos Juran, Deming, Crosby o Feigenbaum han sido considerados los promotores de

la denominada "revolución de la calidad", cuya idea

central es la calidad como estrategia fundamental

en la administración de los negocios, que penetra la

cultura de toda la organización que la adopta. Es sin

embargo en Japón donde tal revolución se hace realidad, con rasgos culturales propios y realizaciones

que le confieren una intensidad singular (,,,,,,). Es la

evolución industrial desde la inspección hasta la gestión total de la calidad, pasando por el control (estadístico del producto y del proceso) y el aseguramiento de la calidad.Tal evolución de la concepción

de la calidad en las organizaciones, reveladora del

progreso cultural, tecnológico y económico, tiende

a la generalización a todas las áreas de la empresa

y a su migración "aguas arriba" del ciclo de vida de

productos y servicios. Migración desde el control

final de la fabricación al control del proceso, al diseño, la investigación y el desarrollo (I+D) y el marketing. Así son varios los autores (1,3,7,13,,,) que

consideran la gestión de la calidad como una disciplina con un cuerpo de conocimientos, estrategias,

métodos y procedimientos de carácter interdisciplinar y alto grado de horizontalidad.

Pero es de nuevo en Japón donde tal migración

"aguas arriba" de los métodos de la gestión total de

la calidad (denominada Total Quality Control,TQC)

se produce con mayor rapidez. El método "Despliegue de la Función Calidad" es uno de los elementos clave de la respuesta japonesa a los problemas de calidad en el diseño y desarrollo de productos desde la década de los setenta.

En el presente trabajo se presenta la metodología

del Despliegue de la Función Calidad QFD y se

propone una aplicación de la teoría de "Efectos Olvidados" (,,) a la Matriz A-1 del método QFD. Ésta

trabajos posteriores (,) el Dr. Akao integró el QFD

con la ingeniería del valor, análisis de costes, o la ingeniería de fiabilidad. En Estados Unidos, Bob King

(), fue uno de sus primeros alumnos, y buscó su colaboración en repetidas ocasiones para impartir seminarios y preparar materiales de formación más

didácticos y comprensibles (). En la década de los

80, Growth Oportunity Alliance of Lawrence

(G.O.A.L./QPC) y American Supplier Institute (ASI)

son los principales focos de difusión del método,

junto con las grandes compañías multinacionales. A

partir de 1990, crece el número de aplicaciones y

expertos, especialmente en Estados Unidos, donde

se celebra un congreso anual desde dicho año.

Según el Dr. Akao, QFD puede definirse como la

conversión de las necesidades de los consumidores

en características de calidad, desarrollando un sistema de calidad del producto terminado mediante el

despliegue sistemático de las interrelaciones entre

necesidades del cliente y características del producto, empezando con la calidad de cada componente

funcional y extendiendo el despliegue a la calidad

de cada parte y proceso. La calidad total del producto quedará constituida a través de esta red de

interrelaciones.

En una traducción más "occidental", QFD se ha definido como un proceso estructurado y disciplinado

que sirve para identificar y trasladar la voz del cliente

y convertirla en requisitos del producto, a través de

cada etapa del desarrollo e implementación de un

producto o servicio, con la participación de todas las

funciones de la empresa que intervienen en el mismo.

Para analizar la etimología del Despliegue Funcional

de Calidad (QFD), debemos remontarnos a la expresión japonesa:

es la matriz cuyas conclusiones y datos son la base

de todo el proceso QFD, y resultaría de gran interés investigar efectos olvidados de 2º y 3er orden,

que se hallan ocultos y que no son más que efectos de efectos de una acumulación de causas. El

modelo que se va a aplicar se basa en las matrices

de incidencia de redes con valores en los arcos o

en los vértices.

2. Despliegue de la función calidad (QFD)

El concepto de "Despliegue de Calidad" se remonta a finales de los años 60. Es en esta época cuando

en la aplicación del TQC en Japón comienza a

emerger con fuerza la convicción de que la calidad

del diseño también debe ser mejorada. Inicialmente, se comenzaron a usar diagramas causa-efecto

para identificar las necesidades del cliente y establecer la calidad del diseño. Alrededor de 1966, el

Dr. Akao comenzó a poner de manifiesto la necesidad de identificar los puntos críticos para asegurar

la calidad del diseño (16). Estas inquietudes fueron

más tarde formuladas en el QFD.

En 1972, con la ayuda de los Drs. Akao, Mizuno y

Furukawa, los astilleros de Mitsubishi Heavy Industries en Kobe desarrollaron una matriz de necesidades de clientes y características de calidad. Dos

años más tarde, el Dr. Akao fundó y presidió el Comité de Investigación en QFD de la Asociación Japonesa para el Control de la Calidad (JSQC).

Como presidente, jugó un papel clave en el desarrollo de esta técnica. En 1978, los Drs. Akao y Mizuno escribieron el primer texto japonés sobre

Quality Function Deployment. En investigaciones y

HIN SHITSU

CALIDAD

CARACTERISTICAS

ATRIBUTOS

CUALIDADES

KI NO

FUNCION

MECANIZACION

TEN KAI

DESPLIEGUE

DIFUSION

DESARROLLO

EVOLUCION

ficaciones de diseño a través del filtro de los técnicos conocedores del producto. Se elabora para

ello una matriz (Casa de la Calidad o matriz A-1)

que compara las necesidades de los clientes, entrada de la parte izquierda, con las características

de calidad, que son su entrada superior. En esta

comparación, se identifican las relaciones fuertes,

medias y débiles o posibles. En la parte derecha

se reflejan la importancia de las necesidades del

cliente, su valoración del producto actual frente

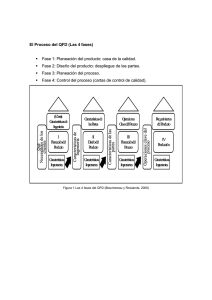

El concepto básico tras el método QFD es la transmisión de las necesidades del cliente a través de

todo el proceso de desarrollo de un producto. Esta

transmisión se puede representar de manera simplificada mediante lo que se conoce como Despliegue de Calidad, esquematizado en la figura 1, que se

realiza en cuatro etapas:

❑ Planificación del Producto. Los deseos o requisitos

expresados por el cliente se traducen en especi-

174

a los de la competencia, el plan de mejora y argumentos de venta. Combina tales puntuaciones

para obtener los pesos absoluto y relativo (porcentaje) de cada necesidad.

tar de "inventar" nuevas prestaciones del producto que puedan dar gran satisfacción al cliente y

nos permitan lograr una importante ventaja

competitiva a un coste mínimo.

❑ Despliegue de las Partes. Los requisitos de diseño

se traducen en las especificaciones de las piezas,

componentes o sub-sistemas que forman el producto. Ello se realiza mediante una matriz que

examina la correlación entre las características

de calidad y las partes del producto. Esta es una

de las primeras matrices que se emplearon para

reconocer las partes críticas y controlarlas.

❑ Ayuda a utilizar de una manera coherente y sistematizada, otras técnicas de calidad (Herramientas de Control y Planificación de la Calidad,

Análisis Modal de Fallos y Efectos, Diseño de Experimentos, Estudios de Fiabilidad y Mantenibilidad,...) que normalmente son de uso más restringido, difícil y costoso.

No hay un camino único para aplicar QFD. Cada

aplicación debe seguir sus propias directrices y

crear las representaciones matriciales adecuadas a

las peculiaridades intrínsecas de cada proceso. Para

poder implantar con éxito QFD, la dirección tiene

que ser consciente de que puede hacer falta un

cambio en la forma de trabajo y en la cultura de la

empresa. Debe además permitir dedicar suficiente

tiempo al proyecto.También una información fluida

y una buena comunicación interfuncional son parte

de las claves del éxito de este sistema.

Antes de finalizar este apartado es conveniente realizar una evaluación del método a partir de la experiencia y resultados de empresas que lo han aplicado. Esta labor no resulta fácil, dado el interés de

los difusores del método en resaltar los aspectos

positivos y amplificar los beneficios que reporta su

uso. Se trata pues, de hacer una lectura desapasionada y basada en datos objetivos que los usuarios

del método hayan aportado. Pese a la escasez de

información fiable sobre el tema, se han encontrado dos fuentes principales que reúnen estas condiciones, y aportan datos contrastados, aún cuando

ambos estudios son de diferente naturaleza, fechas

y objetivos.

El primero de ellos se basa en una encuesta realizada en 1986 por el Comité de investigación sobre

QFD de la Asociación Japonesa de Control de la

Calidad (Japan Society for Quality Control J.S.Q.C.)1, presidida por Akao, entre empresas asociadas a la Unión Japonesa de Científicos e Ingenieros (Japan Union of Scientist and Engineers J.U.S.E.).

El segundo estudio de referencia, de naturaleza más

cualitativa, es el publicado en 1991 por Abbie Griffin2, profesora de Marketing y Gestión de la Producción de la Universidad de Chicago (University

❑ Planificación del Proceso. A partir de las especificaciones definidas en la etapa anterior, se establecen los requisitos del proceso. Éstos se recogen en una tabla donde aparece el número de

proceso, el nombre, condiciones de fabricación,

equipamiento a emplear, con sus códigos o índices, características de las partes, y puntos centrales del proceso.

❑ Planificación de la Producción. Se definen los puntos de control de dicho proceso, y se reflejan en

el procedimiento correspondiente, establecido a

partir de los puntos críticos que proceden de las

etapas anteriores.

En cada una de las matrices, se hace una priorización, filtrado y selección de los aspectos que se

puedan considerar críticos y se sigue todo el proceso solamente con estos. Se tiene pues un proceso estructurado y coherente. La mecánica de las

matrices consiste en cruzar entradas verticales y

horizontales, (ver figura 2), e incluso más de dos entradas utilizando cubos u otro tipo de matrices. Esta

técnica presenta algunas ventajas:

❑ Visión global de todo el problema, a pesar de su

complejidad.

❑ Cruce de todos los parámetros, mostrando interferencias, interrelaciones e influencias positivas o negativas. Esto es, constituye una herramienta de análisis pormenorizado de relaciones

entre los múltiples factores que entran en juego

en el proceso de desarrollo de productos.

❑ Ayuda a seguir un camino marcado, enfocando

siempre los requisitos del cliente. Se trata de no

olvidar nada. Se intenta prever todas las necesidades del producto a lo largo de su vida útil.

1 Proceedings of International Conference of Quality Control, B-1-02,

Tokyo, 1987 (Citado por King B., "Better Design in Half the Time",

GOAL/QPC, 1989, p. 34-2)

❑ Potencia la creatividad de los miembros del equipo al mostrar las lagunas o puntos débiles a potenciar. Se incorporan algunas técnicas para tra-

2 GRIFFIN A.; "Evaluating Development Processes: QFD as an Example"; University of Chicago, Report No. 91-121, 1991

175

of Chicago Graduate School of Business), sobre 35

proyectos QFD realizados por nueve empresas

americanas.

A partir de los datos y conclusiones de ambos estudios, se trata de identificar los puntos comunes y

las divergencias encontradas, de manera que nos facilite un acercamiento más realista a la metodología

QFD.

De forma general, puede afirmarse que mientras en

las empresas japonesas la aplicación del QFD produce beneficios tácticos3, en las empresas americanas son más frecuentes los beneficios estratégicos4,

mientras que los beneficios tácticos son menos frecuentes y espectaculares. Para valorar esta afirmación en su justa medida, habría que considerar las

grandes diferencias existentes en la gestión de los

procesos de desarrollo de nuevos productos en

empresas japonesas y americanas. Mientras en

Japón la aplicación del QFD ha propiciado el logro

de reducciones sensibles en los tiempos y costes de

desarrollo, esto no ha sido tan claro en las empresas americanas, en las que por otro lado, ha tenido

importantes efectos en facilitar la comunicación y

en la creación de equipos interfuncionales sólidos.

Por otro lado, los proyectos QFD japoneses, aunque de carácter genérico en ocasiones, siempre

persiguen resolver problemas específicos. En muchos proyectos americanos tales objetivos específicos están ausentes, lo que ha dificultado la obtención de beneficios en el corto plazo.

Para finalizar, nos referiremos a algunos factores de

éxito que han sido puestos de manifiesto como

consecuencia de los dos estudios descritos. Desde

el punto de vista del contexto o del proceso de implantación del método QFD en una organización,

habría que tener en cuenta lo siguiente:

●

Buscar un alto compromiso y motivación tanto

de la dirección como de los miembros del equipo que va a aplicar el método QFD.

●

Ser persistente a largo plazo, y no esperar resultados espectaculares en el corto plazo, especialmente cuando no existe una buena integración

funcional.

●

equipo QFD. Matrices construidas por una ó dos

personas pueden ser de gran utilidad, especialmente cuando existe una buena comunicación

interfuncional.

●

Comenzar por productos sencillos o componentes que impliquen modificaciones limitadas. Los

productos complejos con un alto grado de reconsideración presentan mayor riesgo y menores probabilidades de éxito en las primeras aplicaciones del método.

●

La aplicación del QFD puede presentar mayores

ventajas en el diseño y desarrollo de procesos de

servicio que en productos.

●

Plantear siempre objetivos específicos o problemas a resolver durante el comienzo de todo

proyecto QFD.

En un plano operacional, habría que tener en cuenta:

●

No infravalorar la dificultad de recoger y comprender "La Voz del Cliente", y planificar desde el

principio las vías que van a ser empleadas con los

medios y plazos adecuados.

●

Construir matrices de reducido tamaño, focalizadas en aspectos concretos, evitando en lo posible matrices de más de 10 ó 12 entradas.

A modo de sumario, cabe concluir con los tres

rasgos que Griffin identifica como de importancia

fundamental para la mejora de los procesos de

desarrollo de las empresas americanas, que podrían suscribirse para las occidentales en general, y

que fueron los beneficios estratégicos más frecuentes:

1º Estructurar los procesos de toma de decisiones

a través de grupos interfuncionales.

2º Construir equipos altamente motivados y sólidamente organizados.

No ser muy dogmáticos en la constitución del

3º Trasladar información con eficiencia desde su

origen hasta el último usuario.

3 Se entiende por beneficios tácticos aquellos que se producen en el

No resulta fácil encontrar datos sobre la aplicación

de este método en empresas españolas. Si bien

existen diversas experiencias en empresas de tamaño medio y grande, preferiblemente del sector

industrial, no se han publicado estudios comparativos que permitan hacer un balance objetivo. Los

casos de aplicación en empresas españolas son más

bien esporádicos, y toman la forma de proyectos

corto plazo, incidiendo de forma directa y cuantificable en el proyecto

en el que se aplica QFD, en forma de reducciones del tiempo o coste

de desarrollo,

4 Se entiende por beneficios estratégicos aquellas mejoras a medio o

largo plazo que inciden sobre el propio proceso de desarrollo más que

sobre el producto en cuestión, en forma de racionalización del proceso de toma de decisiones, mejoras en el flujo de información, consolidación de equipos interfuncionales,...

176

aislados en el tiempo, que sin embargo no se incorporan a los procesos de diseño. Será necesario

un crecimiento de las actividades de diseño, y en

particular de la planificación del mismo para encontrar aplicaciones de QFD sistemáticas.

3.2. Utilización de Matrices Borrosas M

En una relación borrosa o matriz borrosa, la evaluación de un par (aj bj) ∈ R ⊂ A x B, en vez de

tomar valores 0/1, no incidencia/incidencia, puede

adquirir cualquier valor entre 0 y 1, expresado de la

forma:

3. Investigación de efectos olvidados

en QFD

f(ai bj) ∈ MAB

v(m) ∈ [0,1]

Con frecuencia se cometen errores respecto al olvido de efectos en el tratamiento de la información

que da lugar a riesgos que pueden poner en peligro

la gestión o al menos reducir su eficacia.

La introducción de una valuación comprendida

entre 0 y 1, permite hacer intervenir niveles de certeza en la noción de incidencia.

En nuestro caso, y dado que se han definido escalas

de relación en las matrices QFD, adoptaremos la

escala denominada internacional, que establece la

siguiente correspondencia semántica para los 5 valores de 0 a 1:

Estos riesgos, con frecuencia, no son siempre explícitos sino que hallan ocultos, como consecuencia de

que no son otra cosa que efectos de efectos de una

acumulación de causas.

A estos efectos olvidados se les denomina “ Efectos

de segundo, tercera, ... generación”

V(P) =

=

=

=

=

3.1. Incidencia de Primer, Segundo Ordenes

y Superiores

Sea C un conjunto de características de calidad de

un producto:

0,1

0,3

0,5

0,7

0,9

Muy Débil Incidencia

Débil Incidencia

Incidencia Media

Fuerte Incidencia

Muy Fuerte Incidencia

3.3 Cálculo de los efectos olvidados.

C = {c1, c2, c3, c4, c5, c6}

Sea MAB la matriz de incidencia fe los elementos A

sobre los elementos de segunda generación siendo:

que tiene una incidencia sobre un conjunto de necesidades N o resultados que los usuarios esperan

obtener mediante dicho producto:

A C A x B y B C B x B,

en donde A representa la incidencia de los elementos de A sobre A y B representa los de B sobre

B. La matriz que dará los efectos de 1er y 2ª generación será:

N = {n1, n2, n3, n4}

diremos que existe una incidencia de ci sobre nj si

el valor del par (nj ci) es igual a 1, y que no existe

incidencia si el valor de este par es igual a 0. El conjunto de valores evaluados de esta forma define

una matriz de incidencia. El conjunto de valores (ci

nj) formaría una matriz recíproca que expresaría la

influencia de las necesidades de los clientes en las

características de calidad del producto, y se denominaría matriz de influencia. Cuando sólo se utiliza

una matriz de incidencia, se dirá que el análisis se

ciñe a una incidencia de primer orden.

M *AB = A o M

mxn

mxn

AB

oB

mxn

Si volvemos sobre nuestro caso, podríamos representar una relación borrosa o subconjuntos borrosos de CxN en la forma:

Para obtener las incidencias de segundo orden y superiores, condensaremos la incidencia de un conjunto A sobre un conjunto B y la incidencia de este

conjunto sobre una tercera C.

MAC=MAB o MBC, obteniendo las incidencias de

segundo orden y sucesivamente.

177

n1

n2

c1

0.9

0

c2

0

0.5

c3

0.1

0.9

c4

0

0

n3

n4

0

0

0

0

0

0

0.5

0

c5

0.3

c6

0.1

c1 = Número de movimientos para abrir y

cerrar

c2 = Peso

c3 = Dimensiones (ratio de la superficie

cubierta con el paraguas está abierto y la

longitud cuando el paraguas está cerrado

y plegado al máximo).

c4 = Peso de óxido tras ensayo acelerado en

cámara de niebla salina.

c5 = Número de golpes admitido

manteniéndose en buen uso.

c6 = Fuerza del viento (m/s) sin doblarse

(ensayo en túnel de viento).

0

0.7

0.9

0.3

0.5

0.7

que corresponde a una matriz A-1 en la que se han

invertido las posiciones de las necesidades y características.

Para proseguir en la investigación de los efectos olvidados en el experto, debemos aislar los efectos

de segunda generación, para lo que aplicando las

propiedades de las matrices borrosas tendríamos la

expresión:

D AB = M* AB – M AB

mxnmxnmxn

C = {c1, c2, c3, c4, c5, c6}

El equipo de expertos elabora la matriz de incidencia MCN mencionada arriba5, esto es:

siendo:

DAB = Matriz de efectos olvidados de

la 2ª generación, de m filas y n columnas.

M*AB = Matriz que engloba los efectos de primera

y segunda generación,

que se obtiene componiendo:

M* AB = Ao M AB oB

mxnmxmmxnnxn

donde A representa la incidencia de los elementos

de A sobre A y B representa la incidencia de los elementos de B sobre B.

n1

n2

n3

n4

c1

0.9

0

0

0

c2

0

0.5

0

0

c3

0.1

0.9

0

0

c4

0

0

0.5

0

c5

0.3

0

0.7

0.9

c6

0.1

0.7

0.3

0.5

MAB = Matriz de incidencia de los elementos de A

sobre B.

MCN

La matriz que engloba los efectos de primera y segunda generación será:

3.4 Investigación de los Efectos Olvidados

en la Matriz A-1

M*CN = C o MCN o N

Según lo reflejado en la Figura 2, en el desarrollo de

un paraguas se han considerado cuatro necesidades

básicas de los usuarios a partir de la investigación

de mercado:

n1

n2

n3

n4

=

=

=

=

y la de efectos olvidados:

DCN = M*CN - MCN

Los expertos definen la siguiente matriz de incidencia para las características de calidad:

Sencillo de abrir y cerrar

Cómodo de transportar

Que tenga buena vejez

Resistente a los golpes

c1

c2

c1

1

N = {n1, n2, n3, n4}

c3

c4

0

0.1

El equipo QFD, que reúne expertos de marketingcomercial, ingeniería, fabricación y calidad, ha establecido 6 características de calidad para el nuevo

modelo de paraguas:

5 La técnica de las matrices borrosas, basada en la teoría de los expertos, podría ser utilizada en esta etapa para mejorar la fiabilidad en

la cuantificación de esta información.

178

c5

0.9

0.3

c6

0

c2

0

c3

0.9

c4

0

c5

0

c6

0

1

0

0.3

0

0

1

0

0

0.5

0

0

0.5

1

0

0

0

0

1

0.9

0.1

0.7

M"

0.9

A continuación, calculamos

M*CN = (C o MCN) o N y obtenemos:

0

n1

n2

c1

0.9

0.9

MCC

c2

0.7

0.7

que coincide con la matriz A-3 del proceso QFD

("tejado de la Casa" en la Figura 2).

Para elaborar la matriz de incidencia de las necesidades, se reúne a un grupo de usuarios que, conducidos por un monitor6, llegan al siguiente resultado:

c3

0.9

0.9

c4

0.1

0.3

c5

0.7

0.3

c6

0.7

0.9

n1

n1

n2

1

0.7

0.1

1

n2

0.3

n4

0.7

0

c1

0.9

0.9

c2

0.3

0.7

c3

0.9

0.9

c4

0

0

c5

0.3

0.1

c6

0.1

0.9

0.5

0.5

0.5

0.5

0.5

0.1

0.7

0.9

0.5

0.5

0.1

0.3

0.1

Finalmente, para el cálculo de los efectos olvidados

aplicamos:

1

0.1

DCN = M*CN - MCN

0.5

1

M*CN

y obtenemos la matriz:

Calcularemos en primer lugar M" = (C o MCN)

n2

0.3

0

MNN

n1

0.3

n4

1

0.1

n4

n3

0.5

n3

n3

n3

0.3

0.5

0.3

n1

n2

c1

0

0.9

c2

0.7

0.2

c3

0.8

0

c4

0.1

0.3

c5

0.4

0.3

c6

0.6

0.2

n4

0.3

0.5

0.5

n3

n4

0.3

0.3

0.5

0.5

0.5

0.5

0

0.1

0

0

0.2

0

0.5

0

0.7

0.9

DCN

0.3

0.5

que revela los siguientes efectos de segunda generación:

(c1 n2): Nº Movimientos abrir/cerrar

⇒ Cómodo de Transportar (0.9).

(c2 n1): Peso ⇒ Sencillo de abrir y cerrar (0.7).

(c3 n1): Dimensiones ⇒ Sencillo de abrir

y cerrar (0.8).

(c6 n1): Fuerza del viento ⇒ Sencillo de abrir

y cerrar (0.6).

6 Este proceso corresponde a la investigación cualitativa de mercado,

que debe permitir comprender la “voz del cliente”, estructurarla y formularla con claridad para pasar a la investigación cuantitativa Ésta debe

dar lugar a datos representativos del mercado potencial al que va dirigido el nuevo producto. Así pues, la obtención de esos valores se basa

en valores medios de la muestra de usuarios potenciales del producto

que son encuestados.

179

El primer efecto olvidado se produce a través de las

dimensiones. Es decir, que el diseño del número de

movimientos para abrir y cerrar va a afectar a las

dimensiones del paraguas, las cuales están directamente relacionadas con la comodidad de transporte. La vía de relación se puede observar en el grafo

de la Figura 3. Los demás efectos olvidados podrían

ser representados mediante grafos y analizados de

manera análoga. Sería en cualquier caso el equipo

QFD quien haría la valoración de estas conclusiones, para aceptarlas, y modificar las relaciones establecidas inicialmente en la matriz A-1, o rechazarlas,

por existir alguna suposición o valoración errónea

en las matrices MCC y MNN.

En cualquier caso y dada la importancia de la matriz A-1, en la que se basan las decisiones posteriores del diseño, la investigación de efectos olvidados

proporciona una forma de comprobar la consistencia entre necesidades del cliente y características de

calidad. Esto resulta tanto más importante cuanto

mayor es la complejidad de dicha matriz. Estas suelen alcanzar con facilidad quince o veinte entradas

en los proyectos QFD reales.

Bibliografía

JURAN J.M., GRYNA F.M.; "Manual de Control de Calidad";

Ed. McGraw Hill 4ª Edición, Vol. I y II, 1993.

DEMING W.E.; "Quality, Productivity and Competitive

Position"; Massachusetts Institute of Technology, Center of Advanced Engineering Study, 1982.

DEMING W.E.; "Out of crisis", Massachusetts Institute of

Technology, Center of Advanced Engineering Study,

1986.

CROSBY P.B.; "Quality is Free"; Ed. McGraw-Hill, 1979.

FEIGENBAUM A.V.; "Total quality control"; Harvard Business Review, 34 (6), 1956.

IMAI M.; "Kaizen: The Key to Japan's Competitive Success"; Random House Business Division, 1986.

ISHIKAWA K.; "What is Total Quality Control? The Japanese Way"; Prentice Hall, Englewood Cliffs, 1985.

MIZUNO S.; "Company-Wide Total Quality Control";

Asian Productivity Organization, 1988.

NEMOTO M.; "Total Quality Control for Management";

Prentice Hall, Englewood Cliffs, 1987.

OZEKI K., ASAKA T.; "Handbook of Quality Tools"; Productivity Europe, Bucks, 1990.

SHINGO S.; "Zero Quality Control: Source Inspection

and the Poka - Yoke System"; Productivity Press, 1986.

TAGUCHI G.; "Introduction to Quality Engineering";

Asian Productivity Organization, 1986.

DALE B.G.; "Managing Quality"; Prentice Hall, 1994.

OAKLAND, J.S y PORTER, L.; "Total Quality Management"; Butterworth Heinemman; 1993.

PERIGORD M.; "Réussir la Qualité Totale"; Editions d'Organisation, 1987.

ZALUDOVA A.H.; "Some Reflections on Quality Terminology"; EOQC Quality, vol. 1, 1981.

AKAO Y.; "Quality Function Deployment, QFD: Integrating Customer Requirements into Product Design";

Productivity Press, p. XV, 1990.

ZUBILLAGA F. J.; "Teoría de la Decisión Empresarial a

Medio y Largo Plazo", Curso de Doctorado E.T.S.I.I. e

I.T., Bilbao, 1993-94.

KAUFMANN A., GIL ALUJA J.; "Introducción a la teoría de

los subconjuntos borrosos a la Gestión de Empresas";

Ed. Milladoiro,1986.

KAUFMANN A., GIL ALUJA J.; "Modelos para la investigación de efectos olvidados"; Ed. Milladoiro, 1988.

AKAO Y., KOMIZAWA N.; "Quality Function Deployment and FMEA", Quality Control,Vol. 8, 1976.

AKAO Y., ONO M., "Recent Developments in Cost Deployment and QFD in Japan"; EOQ´93 Helsinki, 1993.

KING B.; "Better Designs in Half the Time";Third Edition,

GOAL/QPC, 1989.

SORLI M., RUIZ J.; "QFD. Una Herramienta de Futuro";

LABEIN Centro de Investigación Tecnológica, ISBN 841895-94, 1994.

SORLI M., GOIRI Z., RUIZ J.; "QFD in Research and Development"; The Fifth Symposium on Quality Function

Deployment, Michigan, June 1993.

4. Conclusiones

1. El Despliegue de la Función Calidad QFD es una

metodología desarrollada y aplicada en Japón

desde la década de los años 70, ante las dificultades de las empresas al trasladar los conceptos de

calidad a las fases de I+D, márketing y diseño.

Esta metodología no se ha difundido en el

mundo occidental hasta mediados de la década

de los 80.

2. El Despliegue de la Función Calidad ha suscitado

un interés creciente durante la última década en

las empresas occidentales, por representar una

metodología estructurada con resultados probados sobre dos aspectos críticos de la gestión de

las organizaciones: la creación y consolidación de

una cultura centrada en el cliente, y el proceso

de diseño y desarrollo de nuevos productos y

servicios.

3. Se realiza una aplicación de la Teoría de los Efectos Olvidados en las matrices QFD. El procedimiento propuesto, ilustrado en un caso para la

matriz A-1, permite revisar las prioridades de

ellas derivadas, y evitar no considerar efectos o

relaciones que aún siendo de segundo o tercer

orden, pueden tener efectos combinados significativos sobre las conclusiones obtenidas en las

matrices.

180

ZAÏDI A.; "QFD: Une Introduccion"; Ed. Lavoisier, 1990.

EUREKA W. E., RYAN N.E.; "Customer Driven Company"; p. 35, ASI Press, 1988.

ZULTNER R.; "The Analytic Hierarchy Process in QFD";

The Fifth Symposium on Quality Function Deployment

pp. 459-466, Novi, June 1993.

181