organización del mantenimiento

Anuncio

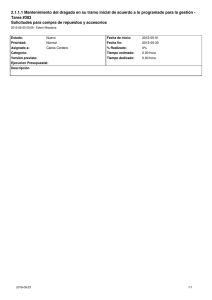

Unidad 2 Organización del mantenimiento PROGRAMA “GESTIÓN DE MANTENIMIENTO” MÓDULO 1: PRINCIPIOS DE GESTIÓN, PLANEAMIENTO Y ORGANIZACIÓN DE MANTENIMIENTO Unidad 2 Organización del Mantenimiento 1 Unidad 2 Organización del mantenimiento PRINCIPIOS DE GESTIÓN, PLANEAMIENTO Y PROGRAMACIÓN DE MANTENIMIENTO Guía del Participante PRIMERA EDICIÓN Mayo 2007 Todos los derechos reservados. Esta publicación no puede ser reproducida total ni parcialmente, sin previa autorización del SENATI. C Servicio Nacional de Adiestramiento en Trabajo Industrial - SENATI Panamericana Norte Km 15,200, Independencia – Lima Perú. Teléfono: (0051-1) 533-4503 E mail: [email protected] Lima, Junio 2007 2 Unidad 2 Organización del mantenimiento PRINCIPIOS DE GESTIÓN, PLANEAMIENTO Y PROGRAMACIÓN DE MANTENIMIENTO PROFESIONALES ESTRUCTURA DEL MÓDULO UNIDAD TEMÁTICA N° 1: CONSIDERACIONES FUNDAMENTALES PARA LA GESTIÓN DEL MANTENIMIENTO UNIDAD TEMÁTICA N° 2: ORGANIZACIÓN DEL MANTENIMIENTO UNIDAD TEMÁTICA N° 3: PLANEAMIENTO MANTENIMIENTO Y PROGRAMACIÓN DEL UNIDAD TEMÁTICA N° 4: SISTEMAS DE INFORMACIÓN DEL MANTENIMIENTO Y EL USO DEL SOFTWARE GESTIÓN DE MANTENIMIENTO 3 Unidad 2 Organización del mantenimiento UNIDAD 2: ORGANIZACIÓN DEL MANTENIMIENTO 4 Unidad 2 Organización del mantenimiento ÍNDICE DE LA UNIDAD 1. Objetivos específicos ………………………………………….…………. 6 2. Contextualización ………………………………………….…………. 6 3. Recuperación de experiencias……………………………………………… 3.1. Caso de estudio……………………………………………………………. 3.2. Criterios para análisis de caso...…………………………………………… 7 7 8 4. Profundización del conocimiento…………..………………………………. 4.1. Tipos de mantenimiento........................................................................... 4.2. El área de mantenimiento dentro de la organización……………………. 4.3. Objetivos de l área de mantenimiento…………………………….…….. 4.4. Organización del área de mantenimiento………………………………... 4.5. Gestión de mantenimiento…………………………….………………… 4.6. Proceso del mantenimiento………………………….………………….. 4.7. Calidad y mantenimiento.......................................................................... 4.8. Logística, repuestos y materiales de mantenimiento…………………..... 7 9 10 12 12 14 15 19 22 5. Poniendo en práctica lo aprendido……………………..………………….. 5.1. Ejercicio de aplicación……………………………………………............. 26 26 6. Resumen ……………………………………………………………..………. 28 7. Evaluación de la unidad ……………………………………………………. 29 5 Unidad 2 UNIDAD TEMÁTICA N°2 Organización del mantenimiento ORGANIZACIÓN DEL MANTENIMIENTO 1. Objetivos específicos. ¾ Analizar y relacionar los tipos de mantenimiento y la implementación de la organización en el proceso histórico del desarrollo del mantenimiento. ¾ Establecer la posición adecuada del Área de Mantenimiento en la organización de la empresa ¾ Desarrollar las relaciones sistémicas del Área de mantenimiento con el resto de las Áreas de la empresa ¾ Reconocer la importancia de la logística y el almacenamiento en la organización del mantenimiento 2. Contextualización Hacer mantenimiento con un concepto actual no implica reparar equipo roto tan pronto como se pueda sino mantener el equipo en operación a los niveles especificados. En consecuencia, un buen mantenimiento no consiste en realizar el trabajo equivocado en la forma más eficiente; su primera prioridad es prevenir fallas y, de este modo reducir los riesgos de paradas imprevistas. El mantenimiento no empieza cuando los equipos e instalaciones son recibidos y montados, sino en la etapa inicial de todo proyecto y continúa cuando se formaliza la compra de aquéllos y su montaje correspondiente. Es el medio que tiene toda empresa para conservar operable con el debido grado de eficiencia y eficacia su activo fijo. Engloba al conjunto de actividades necesarias para: 9 Mantener una instalación o equipo en funcionamiento, 9 Restablecer el funcionamiento del equipo en condiciones predeterminadas. El mantenimiento incide, por lo tanto, en la cantidad y calidad de la producción. En efecto, la cantidad de producción a un nivel de calidad dado está determinada por la capacidad instalada de producción y por su disponibilidad, entendiéndose por tal al cociente del tiempo efectivo de producción entre la suma de éste y el tiempo de parada por mantenimiento. Asegurar la disponibilidad planeada al menor costo dentro de las recomendaciones de garantía y uso de los fabricantes de los equipos e instalaciones y las normas de seguridad. Para ello actúa sobre: La continuidad de la operación producción, es decir, la confiabilidad que se mide por el tiempo medio entre fallas consecutivas (MTTF); el tiempo de paradas (MDT) cuando éstas se producen. El tiempo de paradas incluye el tiempo efectivo de reparación (Mantenibilidad) (MTTR) que es función del diseño, herramientas disponibles y destreza y capacitación del personal y, del tiempo de espera (MWT) (Soporte) que es función de la organización (sistemas y rutinas, herramientas y talleres disponibles, documentación técnica, capacitación, entrenamiento y suministro de piezas y/o repuestos). 6 Unidad 2 Organización del mantenimiento Se requiere que se establezcan cambios y mayor compromiso en los niveles gerenciales con el mantenimiento, ya que de esta manera se asegura la disponibilidad y confiabilidad de máquinas, equipos, talleres, infraestructuras y servicios que se necesitan en otras áreas de la organización, permitiendo tener mayor rentabilidad, productividad, calidad y rendimiento sobre la inversión. Actualmente el trabajo técnico, y muy especialmente el de mantenimiento, contribuye a generar bienes y servicios de calidad, es decir con cualidades y precios que los hagan competitivos en un mundo globalizado e integralmente comunicado. 3. Recuperación de experiencias 3.1 El caso de Industrias “COFINA”, una empresa que decide mejorar la calidad del producto a partir del área de mantenimiento. • Presentación Industrias COFINA nace en el 1990 para atender al mercado local. Tres años más tarde, la empresa liderado por su fundador, apertura una sucursal para atender el mercado nacional. Después de 7 años de experiencia ve que sus productos reunían las condiciones para exportar, así que tomó la desición de formar una empresa con sus familiares y trabajar con esfuerzo para hacer su sueño realidad. • Desarrollo Los 4 primeros años de exportación le fue muy bien a la empresa, hasta que su fundador y líder tuvo que dejarlos por motivos de salud. De inmediato la familia designó al hijo como sucesor y responsable de la empresa. Todo iba bien hasta que empezaron a presentarse fallas en las máquinas y algunos problemas en el control de calidad del producto que fueron detectadas antes de su embarque. La gota que colmó el vaso, fue la llamada telefónica de un cliente de los Estados Unidos, en la que decía que recepcionó un lote con algunas camisas manchadas con pequeñas gotitas de aceite y que por única vez, estaban devolviendo las camisas manchadas y tenía que indemnizarlos con una fuerte suma de dinero porque incumplieron con sus clientes. Como es lógico el gerente convocó de inmediato a una asamblea. En ella acordaron remover a buena parte del personal del área de calidad y reducir sustancialmente el área de mantenimiento. Llegando incluso a contratar los servicios de una empresa especializada en mantenimiento. • Desenlace La desición no fue la más acertada, por el contrario los problemas fueron incrementándose. Evidencias del estudio y análisis del caso de Industrias COFINA Definitivamente la desición no fue la más adecuada porque produjo los siguientes efectos: 9 Pérdida de un mercado importante. 9 Reducción sustancial del personal del área de mantenimiento. 9 Remoción del personal del área de calidad. 9 Pérdida de la visión y misión de la empresa 7 Unidad 2 Organización del mantenimiento 3.2. Criterios para analizar el caso A partir de su experiencia personal y en función al caso propuesto, reflexione sobre las siguientes preguntas Análisis del caso 1. Si usted hubiese sido el gerente de la industria COFINA. ¿Qué debió considerar para diseñar la estructura organizativa del área de mantenimiento? a) El tamaño, estrategias y políticas de de la empresa b) Las responsabilidades, autoridad y rol de cada persona c) Los sistemas efectivos de comunicación y coordinación d) a y b e) a, b y c 2. ¿Qué área o áreas considera usted que estuvieron involucradas en el problema? a) Calidad b) Gerencia c) Mantenimiento d) Producción e) Todas 3. Según su experiencia, ¿Cuál o cuales deben ser las funciones del área de mantenimiento? a) Planificar y organizar programas de mantenimiento. b) Controlar las variables principales sobre activos físicos, nivel de servicio, fiabilidad operacional. c) Seleccionar, instalar, conservar y modificar los servicios de la planta, terrenos, edificios, uso de lubricantes y equipos de control ambiental. d) Reparar los equipos averiados e) Todas los anteriores 4. ¿Cuál debió ser el primer paso para solucionar el problema? a) Identificar el estado actual y confirmar la situación. b) Hacer el diagnóstico del problema. c) Evaluar el efecto de las acciones implantadas. d) Implantar las mejoras. e) Llamar a los responsables del problema 5. Según su conocimiento ¿Cuál es la clasificación de los mantenimientos? a) Correctivo, programado y de emergencia b) Productivo, predictivo, preventivo y Mantenimiento productivo total. c) Correctivo, rutinario y mejorativo e) Correctivo, preventivo, predictivo y productivo 8 Unidad 2 Organización del mantenimiento 4. Profundización de conocimientos 4.1. Tipos de mantenimiento y la organización Como se expreso en la unidad anterior desde finales del siglo XIX, con la mecanización de las industrias, surgió la necesidad de las primeras reparaciones. Hasta 1914, el mantenimiento tenía importancia secundaria y era ejecutado por el mismo personal de operación. Con lo ocurrido en la primera Guerra Mundial y la implantación de la producción en serie, establecieron programas mínimos de producción y en consecuencia sintieron la necesidad de crear equipos que pudiesen efectuar reparaciones en el menor tiempo posible. Así surgió un órgano subordinado a la operación, cuyo objetivo básico era de ejecución del mantenimiento, hoy conocida como Correctiva. En este tiempo la organización del mantenimiento se daba a través de la dirección de la industria y en línea recta jerárquica, luego operaciones y seguidamente mantenimiento. Dirección Industrial Operaciones Mantenimiento En función de la segunda Guerra Mundial y de la necesidad de aumentar la rapidez de producción, la alta administración industrial pasó a preocuparse, no sólo en corregir fallas, sino evitar que ellas ocurriesen, y el personal técnico de mantenimiento pasó a practicar el proceso de Prevención de averías que, juntamente con la corrección, completaban el cuadro general de mantenimiento, formando una estructura tan importante cuanto la de operación. Es decir que luego del director industrial, aparecen al mismo nivel, en la jerarquía de la organización operaciones y mantenimiento. Director Operación Funciones Administrativa y/o Operativa Ejecución 9 Ing. mantenimiento Unidad 2 Organización del mantenimiento La evolución del mantenimiento se ha caracterizado por la reducción de costos y aumento de la fiabilidad y disponibilidad de los equipos. En las empresas industriales se implementa de manera selectiva los diversas clases o tipos de mantenimiento según el conjunto de variables técnico / económicas que lo sustenten. Por razones metodológicas presentamos el cuadro siguiente que ilustra los tipos de mantenimiento mayormente usados: TIPOS DE MANTENIMIENTO EMERGENCIA CORRECTIVO PROGRAMADO PREVENTIVO GLOBAL INSPECCIONES RUTINARIO LIMPIEZA LUBRICACIÓN OTROS RECONDICIONA MIENTOS INTERVENCIÓN MEJORAMIENTO (Sustituciones) OVERHAL PREDICTIVO PRUEBAS INTERVENCIÓN TMP ESTRATÉGICO En cuanto se implementa uno o mas clases o tipos de mantenimiento, será necesario que la estructura organizacional y la organización de las actividades de mantenimiento respondan a las necesidades de la empresa. 4.2. El área de mantenimiento dentro de la organización La industria en general esta constituida por áreas o departamentos organizados y sincronizados encargados de gestionar factores o recursos productivos, trabajo, capital y recursos naturales, para producir bienes y servicios que después se venden en el mercado. Una de esas áreas, es mantenimiento cuya función se extiende al conjunto de la organización, manteniendo una estrecha relación con el resto de las áreas funcionales. 10 Unidad 2 Organización del mantenimiento Un deficiente funcionamiento de la gestión de mantenimiento puede condicionar seriamente la calidad del producto final, la eficacia del proceso de producción o la situación financiera de la empresa, por lo que cualquier acción orientada al objetivo del área de mantenimiento ha de contemplar, necesariamente, las exigencias del resto de las áreas de la empresa. Como se ha expuesto las actividades de mantenimiento según el o los tipos de mantenimiento que se implemente deberá tener ubicación adecuada a las responsabilidades y actividades asignadas, pudiendo tenerse de manera genérica las siguientes: a. Ubicación del área de mantenimiento en la organización general. Director general. Staff gerencial Gerente de RRHH. Asesores Gerente de finanzas Gerente de producción Gerente de mantenimiento b. Gerente de calidad Ubicación del área de mantenimiento en la organización general. Director general. Asesores Staff gerencial Gerente de calidad Gerente de RRHH. Gerente de finanzas Gerente de producción Gerente de mantenimiento Las ubicaciones a ó b responderán a las responsabilidades asignadas al área de mantenimiento en el conjunto de la empresa en merito a los lineamientos de política y estrategias de la empresa, a los tipos de mantenimiento implementados según los objetivos, funciones y necesidades del área de mantenimiento. 11 Unidad 2 Organización del mantenimiento 4.3. Objetivo del área de mantenimiento Garantizando las condiciones económicas más favorables (precios óptimos) Estableciendo relaciones de beneficio mutuo garantizando y mejorando los procesos de la Organización Maximizar la disponibilidad de maquinarias y equipos para la producción y siempre estén aptos y en condición de operación inmediata. Estableciendo relaciones de beneficio mutuo garantizando y mejorando Verificando el cumplimiento de los estándares de calidad / requisitos requeridos El objetivo del mantenimiento de máquinas y equipos lo podemos definir como conseguir un determinado nivel de disponibilidad de producción en condiciones de calidad exigible, al mínimo coste y con el máximo de seguridad para el personal que las utiliza y mantiene. Por disponibilidad se entiende la proporción de tiempo en que está dispuesta para la producción respecto al tiempo total. Esta disponibilidad depende de dos factores críticos: 1. La frecuencia de las averías, y 2. El tiempo necesario para reparar las mismas. El primero de dichos factores recibe el nombre de fiabilidad, es un índice de la calidad de las instalaciones y de su estado de conservación, y se mide por el tiempo medio entre averías. El segundo factor denominado mantenibilidad es representado por una parte de la bondad del diseño de las instalaciones y por otra parte de la eficacia del servicio de mantenimiento. Se calcula como el inverso del tiempo medio de reparación de una avería. En consecuencia, un adecuado nivel de disponibilidad se alcanzará con unos óptimos niveles de fiabilidad y de mantenibilidad. Es decir, expresado en lenguaje corriente, que ocurran pocas averías y que éstas se reparen rápidamente. 4.4. Organización del área de mantenimiento Depende de múltiples factores. Los más importantes son: tamaño de la empresa, ubicación física, productos y procesos, desarrollo tecnológico, disponibilidad de recursos, entre otros. Si bien no existe un modelo único de organización que sirva a todas las empresas, obliga a cada una a desarrollar su propia organización, la cual debe permitir el cumplimiento de los objetivos fijados por gerencia. 12 Unidad 2 Organización del mantenimiento En empresas pequeñas, las distintas funciones pueden incluso, recaer en un grupo reducido. En este caso se requiere de un organigrama muy sencillo respetando siempre que el área de mantenimiento tenga el mismo nivel y relación con el área de producción y calidad; por cuanto esa estructura es la que permitirá un desarrollo más eficiente de los procesos con un mínimo de costos y rechazos. En empresas medianas y grandes es indispensable contar con un organigrama funcional donde exista un gerente de mantenimiento. En ambos caso, la organización del área de mantenimiento deberá contemplar la totalidad de actividades bajo su responsabilidad buscando su desempeño eficiente, eficaz y al menor costo. ¿Como diseñar la estructura organizativa? Para diseñar una estructura organizativa en mantenimiento se debe: 9 Determinar la responsabilidad, autoridad y el rol de cada persona involucrada en el Área de Mantenimiento; 9 Establecerlas relaciones verticales y horizontales entre todas las personas; 9 Asegurar que el objetivo de mantenimiento ha sido interpretado y entendido por todos; 9 Establecer sistemas efectivos de coordinación y comunicación entre las personas. A manera de ejemplos se presentan algunos organigramas del área de mantenimiento que como se ha expresado dependen de las consideraciones indicadas: Ejemplo N°1 Organigrama del departamento de mantenimiento de una mediana empresa. Gerente de Mantenimiento. Staff gerencial Asesores Planificación y control Almacén de repuestos Taller Zonas Servicios Refrigeración Vapor/ Agua caliente. Agua potable Energía eléctrica Tratamiento de efluentes 13 Limpieza y sanitización Unidad 2 Organización del mantenimiento Ejemplo Nº2 Organigrama del departamento de mantenimiento de una pequeña empresa Gerente de Mantenimiento. Staff gerencial Asesores Planificación y control Taller Zonas Servicios 4.5. Gestión de mantenimiento Una empresa que decide hacer el mantenimiento a sus equipos máquinas o procesos en vez de tomar servicios, debe gestionar una función de mantenimiento. La gestión de mantenimiento tiene en cuenta numerosos factores, tales como los costos de reparación, inventario y de transporte, la disponibilidad de suministro, la eficacia en las entregas y la calidad de los proveedores. La gestión de mantenimiento tiene múltiples funciones que pueden ser agrupadas en: Función general, funciones directivas y administrativas. Función general Gestionar la disponibilidad de maquinarias y equipos para la producción y siempre estén aptos y en condición de operación inmediata.Con el objeto de disponer de lo solicitado en el momento que es necesario, al precio óptimo y cumpliendo con las especificaciones establecidas. Funciones Directivas Funciones Administrativa y/o Operativa Planificar programas de mantenimiento. Establecer objetivos, estrategias. Organizar programas de mantenimiento. Estructura organizativa y funcionamiento Controlar las variables principales Precio, nivel de servicio, fiabilidad, nivel de stock, costos indirectos. 14 Seleccionar, instalar, operar, conservar y modificar los servicios de la planta, terrenos, edificios, lubricantes y equipos de control ambiental. Supervisar las especificaciones estipuladas para la compra de un equipo o proceso y asegurar que están de acuerdo a las condiciones de la empresa. Unidad 2 Organización del mantenimiento Decidir por la reposición y/o modernización de los equipos actuales y llevadas a cabo si es necesario Crear los mecanismos de control para el seguimiento del desarrollo de la función de Mantenimiento. Mejorar Conservar en buen estado los dispositivos de seguridad y cuidar que se cumplan las normas de seguridad en la operación de los equipos. Seleccionar el personal adecuado para llevar a cabo estas funciones. Seleccionar el personal Administrar herramientas. Solicitar herramientas y repuestos, coordinar la fabricación y elaborar la solicitud de adquisición de los medios para el desarrollo de la gestión; además manejar o asesorar su adecuado almacenamiento. Crear los mecanismos de control para el seguimiento del desarrollo de la función de Mantenimiento. Un deficiente funcionamiento de la gestión de mantenimiento puede condicionar seriamente la calidad del producto final, la eficacia del proceso de producción o la situación financiera de la empresa, por lo el área de mantenimiento deberá cumplir sus actividades según las funciones que tiene asignado, en procura del lograr los objetivos propuestos del área de mantenimiento y de la empresa, para lo que será necesario considerar las exigencias y relaciones con el resto de áreas de la empresa. 4.6. Proceso del mantenimiento El proceso de mantenimiento dependerá del conjunto de variables que condicionan la organización, planeamiento y demás variables administrativas del mantenimiento a partir del tamaño y capacidad de planta, sector industrial, personal involucrado, etc. A manera de ejemplo se plantea el flujograma para el mantenimiento en la Dirección Zonal Lima – Callao del SENATI: 15 Unidad 2 Organización del mantenimiento SENATI DZLC - FLUJOGRAMA PARA EL MANTENIMIENTO DE EQUIPOS REGISTRO INSPECCIÓN REPORTE DE INICIO JEFE DE EQ INST. / JEFE *HOJA DE INSPECCIÓN” *SOLICITUD MTO EQ * PROG. MANTTO. SISTEMÁTICO * GESTIÓN COSTOS *CONTROL HOJAS INSPEC. * INFORMÁTICA MANTTO JEFE CFP JEFECFP INST. / JEFE NO RR. HH. PROPIO CONTRATAR TERCEROS SI JEFE CFP DIV. ADMINISTRATIVA O.T.M. EQ MTO. EJECUTAR O.T.M NO STOCK CONFORMIDAD O.T.M. JEFE CFP SI MANTTO. ASENTAR: *HOJA DE VIDA “REGISTRO FONDO ROTATIVO ALMACEN REQUISICIÓN MATERIALES O.T.M. EQUIPO HOJA VIDA MANTTO. ANALIZAR SUGERIR RECOMENDAR *SUGERENCIAS *RECOMENDACIONES EQ MTO 1. ¿Para organizar el área de mantenimiento debe considerarse métodos, técnicas y tecnología? ¿Por qué? A El esquema planteado condiciona su desarrollo a las relaciones organizativas de la empresa, a las coordinaciones y flujos de comunicación establecidos. 16 Unidad 2 Organización del mantenimiento a. Coordinación y comunicación del departamento de mantenimiento con las demás áreas de la empresa. La empresa es un sistema, en la cual toda sus áreas se interrelacionan, para solicitar información, materiales e incluso colaboración con el propósito de satisfacer al cliente. El Mantenimiento y las Areas de la Empresa Operaciones Mercadeo Logística Mantenimiento Recursos Humanos Financiera Calidad En el siguiente gráfico se muestran las áreas que tienen relación directa con mantenimiento, las cuales proporcionan información que sirve de soporte para el desarrollo de las actividades del área de mantenimiento. Esta información procesada por mantenimiento, retorna a dichas áreas para permitirles un mejor desarrollo de sus actividades; y en general se logrará la adecuada coordinación entre todas las áreas de la empresa, a fin de lograr los resultados esperados según los planes y programas de trabajo. 17 Unidad 2 Organización del mantenimiento b. Mantenimiento y sus relaciones INGENIERÍA Y PROYECTO - - Programa de capacitación - Selección de personal - Perfiles del puesto RECURSOS HUMANOS - LOGÍSTICA PLANIFICACIÓN OPERACIONES FINANZAS CONTROL DE CALIDAD MERCADEO PATRIMONIO ADMINISTRACIÓN Montaje Cambios tecnológicos Proyectos Solicitudes de trabajo Almacenamiento Compras Inventario Stocks - Programas - Cambios de línea - Cambio de producto - Solicitud de trabajo Turnos –gamas – horarios Desfases - Presupuesto - Control MAN TE NI MI EN TO - Deméritos - Estados anormales De equipos I. Necesidades de Planificar programas de mantenimiento. o Establecer - Restricciones - Asistencia técnica - Recomendaciones de reposición - Requisiciones Carga laboral Disciplina laboral Vacaciones Compensaciones 18 RECURSOS HUMANOS - Normas técnicas - Criterios de almacenamiento - Pedidos / importaciones LOGÍSTICA - Turnos - Horarios - Programas PLANIFICACIÓN - Manual de operaciones - Informe de intervenciones - Reportes de actividades - Solicitud de inversión - Costos - Estado de equipos - Recomendaciones técnicas - Reporte de equipos - Estado real de los equipos e instalaciones - Objetivos generales - Políticas - Planeación INGENIERÍA Y PROYECTO OPERACIONES FINANZAS CONTROL DE CALIDAD MERCADEO ADMINISTRACIÓN - Cumplimiento - Programas - informes Unidad 2 Organización del mantenimiento 4.7. Calidad y el área de mantenimiento Los sistemas de producción sufren una serie de degradaciones a lo largo de su vida útil, se evidencia la necesidad del mantenimiento, causadas por la influencia de factores ambientales o inherentes al entorno de trabajo como la obsolescencia tecnológica, originada por las condiciones del negocio y cuyo principal elemento de generación es el hombre, y/o el desgaste físico, originado por las condiciones inherentes al entorno de trabajo. La influencia desmedida de estas condiciones, como muchas otras, generan en el negocio una pérdida de productividad, lo que se traduce en baja rentabilidad, es por ello, que surge la función del mantenimiento en el campo de la Ingeniería, como estructura de apoyo, debido al gran interés económico, derivado de la repercusión, que su carencia o insuficiencia, tiene en los beneficios empresariales, por lo tanto, esta función es admitida como un eslabón de la cadena productiva. Bajo tales consideraciones, los entes poseedores de sistemas de producción requieren de realizar un mantenimiento adecuado, con el fin de conservar sus procesos productivos, por lo cual deberán tener en cuenta los aspectos técnicos, económicos y de organización referentes a esta función y los cuales pertenecen a los recursos estratégicos de la Gestión del Mantenimiento, por medio de los cuales se enfrentará el conflicto referido a la pérdida de productividad, para obtener un nivel aceptable de la misma y con esto el logro de la Excelencia. El mantenimiento tiene una gran importancia dentro de una empresa, y por ello debe Gestionarse bien desde el momento de su concepción, hasta el último momento que es la entrega al cliente del producto, pasando obviamente por la ejecución de las tareas que son las que agregan valor. Haciendo hincapié en entender por gestión el arte, donde están implícitas las actitudes y aptitudes de los individuos, para lograr que las cosas se hagan; mientras que la Gestión del Mantenimiento consiste en ‘la efectiva y eficiente utilización de los recursos materiales, económicos, humanos y de tiempo para alcanzar los objetivos del mantenimiento’. a. El control de calidad y el área de mantenimiento. El control de calidad es uno de los aspectos más importantes en el logro de la persistencia y confiabilidad de los productos, incluyendo el área de mantenimiento. Al igual que todos los aspectos del mercadeo, el control de calidad requiere una buena planificación, investigación, administración y disciplina junto con el entrenamiento regular y revisión de los procedimientos. Para tal efecto el área de mantenimiento debe entonces implantar un programa que comprenda entrenamiento para sus trabajadores y prácticas de vigilancia para asegurarse de que el problema no volverá a ocurrir, ya que si se repite la empresa perderá dinero y prestigio. 19 Unidad 2 Organización del mantenimiento b. Puntos importantes para asegurar la calidad: 1.- El área de mantenimiento necesita saber justo lo que se requiere. Especificaciones técnicas 2.- La orden de mantenimiento debe estar desarrollado con la descripción exacta de lo que se necesita. 3.- La gerencia debe de ser informado de las necesidades del área de mantenimiento. 4.- Se debe hacer un control de calidad de los repuestos y accesorios y en el caso de materiales se debe aplicar medidas de inspección y prueba con el fin de comprobar que cumple con todos los requisitos. 5.- Los repuestos y materiales que se reciban de parte del proveedor, deben estar totalmente de acuerdo con las definiciones de calidad o con los requisitos establecidos en la orden de compra o contrato. 6.- Las especificaciones deben permitir al proveedor tener una idea clara de la calidad que se le está solicitando en el producto comprado. Adicionalmente David Garvin proporciona las siguientes preguntas para mejorar la calidad de su producto: 1.- ¿Existe un departamento de calidad en su empresa? ¿Cómo está organizado? 2.- ¿Cómo está organizado el departamento de servicio al cliente? ¿Qué rol juega el departamento de servicio al cliente en administrar la calidad? 3.- ¿Su empresa tiene políticas de calidad en la compra de materias primas e insumos? ¿Cómo están establecidas? 4.- ¿Qué datos guarda y archiva cuando tienen algún problema de calidad? 5.- ¿Qué hace acerca del control estadístico para la calidad? Qué niveles de calidad son aceptables para ustedes? ¿Qué tipo de entrenamiento de calidad dan al área de producción? 6.- ¿Cómo implementa el compromiso de calidad en su grupo de trabajo? 7.- ¿Qué tipos de programas de calidad practica su empresa? 8.- ¿Su empresa utiliza el sistema de control total de calidad y cómo está organizado? 9.- ¿Qué clase de costos de calidad reportan en su sistema y qué tipo de auditorias de calidad manejan? 10.- ¿Qué medidas toman para asegurar que sus proveedores les entreguen materia prima de la calidad que necesitan? 11.- ¿Sus vendedores visitan a sus proveedores? 12.- ¿Qué rol juegan sus áreas de mantenimiento compras en asegurar la calidad de sus proveedores? 20 Unidad 2 Organización del mantenimiento c. Gestión de la calidad en mantenimiento Todos los puntos importantes para lograr asegurar la calidad, arriba señalados, se logran a través de una adecuada gestión de calidad en mantenimiento tal como se muestra en el gráfico. Para gestionar calidad se requiere de un conjunto de actividades coordinadas (Planeación y programación), para dirigir y controlar el proceso de compras con la finalidad de adquirir productos confiables que satisfagan las necesidades del cliente. Para la planeación se requiere de una recopilación de datos, la determinación de metas y objetivos y la formulación de planes, tanto generales como detallados para alcanzar los objetivos dentro de las políticas establecidas. La planeación se inicia: 1. Con la obtención de información sobre la base de una investigación. 2. Identificación de las necesidades. 3. Selección de proveedores. 4. Puesta en marcha de la acción. • El manual de mantenimiento La base o estructura sobre la cual se desarrolla la gestión de la calidad en mantenimiento es el “Manual de mantenimiento”. Este compendio funciona como guía del departamento, en el se describe la política y objetivos de calidad, organización del departamento y la definición de las operaciones que en el se desarrollan, entre otros. El manual de mantenimiento debe apegarse a los lineamientos del manual general, y debe funcionar para acrecentar la eficiencia de la operación por medio de la definición de responsabilidades de cada puesto, acciones a seguir de acuerdo a las políticas y debe contener las instrucciones de las operaciones a 21 Unidad 2 Organización del mantenimiento desarrollar, con lo cual se convierte en un compendio de consulta para resolver problemas propios de la operación del departamento de mantenimiento. El manual de mantenimiento debe contener: 1. Introducción. 2. Contenido. 3. Índice. 4. Organización. 5. Políticas. 6. Procedimientos. 7. Introducciones técnicas. http://www.science.oas.org/OEA_GTZ/LIBROS/Manten_medida/ch5_ma.htm 4.8. Logística, repuestos y materiales de mantenimiento Todos los puntos importantes para lograr asegurar la calidad, se logran a través de una adecuada gestión de calidad en compras. Para lograr servicios de mantenimiento de calidad, deberá de proveerse de las herramientas, los materiales, repuestos y todos los insumos necesarios, según los programas de actividades. El problema de Mantenimiento no es monodisciplinario, pues sus planes deben estar centrados en los objetivos más que en los detalles inmediatos, deben conducir a plantear un enfoque sistémico, que permita realizar un trabajo coordinado con logística, la adquisición de repuestos y los materiales, para garantizar el éxito en los resultados en la gestión del mantenimiento y de la empresa. Los repuestos y materiales se empiezan a administrar al tener una clara conceptualización de la planta, luego al planear el Mantenimiento de manera sistemática y con la Administración de las Órdenes de Trabajo. a. Elementos de Apoyo Logístico. b. Equipos de prueba, trabajo y calibración. Suministros de materiales (repuestos y otros) Personal y entrenamiento. Información técnica. Facilidades físicas en planta. Transpone y manipuleo. Plan de Mantenimiento, Gestión de repuesto y materiales En general la gestión de materiales se ha convertido en un factor fundamental de la Eficiencia del Proceso productivo de una empresa y es determinante en las relaciones con sus proveedores y clientes. Oportunidad en los suministros, inventarios adecuados, costos racionales de administración y óptimo servicio hacia producción y mercadeo, se constituyen en los principales objetivos de la gestión de materiales. 22 Unidad 2 Organización del mantenimiento Dentro del mismo criterio, los suministros de materiales y repuestos requeridos a Mantenimiento deberán considerar los mejores costos; el equilibrio entre los costos de hacer las compras, costos de almacenaje y costos de los paros por la falta de repuestos y materiales oportunos y adecuados. Las cantidades de repuestos y materiales requeridos por Mantenimiento, no pueden establecerse solamente con base en un consumo periódico determinado, sino también en la gestión de Mantenimiento a aplicar, pues al programar los trabajos a realizar, se pueden considerar las necesidades de partes y repuestos. El objetivo principal de la gestión de repuestos y materiales es disminuir los inventarios a un mínimo, el uso de procedimientos produce también otros beneficios: minimiza los costos de adquisición de repuestos y materiales, asegura que se compren las cantidades adecuadas de cada artículo, elimina la duplicación y provee un método confiable para suministrar la información requerida. Algunos factores que afectan la demanda son el estado de los equipos, su operación, tiempo de servicio, enfoque de Mantenimiento y condiciones ambientales; por lo que es recomendable hacer un análisis cuidadoso de los equipos en general, así como de sus partes, ya que el desgaste y el esfuerzo a que están sometidos no es el mismo para cada componente de los mecanismos. El estudio de repuestos, es una herramienta muy efectiva para determinar los stocks para un equipo o grupos idénticos. Es simplemente un listado detallado de las partes de la máquina, agrupados por mecanismos o partes de la misma y de acuerdo con un ordenamiento referido a algún catálogo. La información básica que es conveniente registrar en un estudio de repuestos, debe relacionar los datos de los equipos con sus manuales hasta conseguir el número de repuestos en función de la cantidad instalada y el número de equipos iguales. Como se ha indicado, la gestión de repuestos está dirigida al dominio y administración de partes y materiales necesarios para el mantenimiento, su utilización, almacenamiento, requisición, recepción representan una actividad de carácter ingenieril, técnico y administrativo no referida solamente como un problema de "manejar un almacén'. Los principales factores para una gestión exitosa de repuestos son: Conocer la cantidad instalada de partes por equipo. Mantener los catálogos actualizados. Conocer las fallas e intervenciones clasificadas y su relación con los consumos. Establecer un sistema de clasificación de repuestos y materiales Establecer presupuestos reales de consumo. Instalar procedimientos de control adecuados. 23 Unidad 2 Organización del mantenimiento Establecer procedimientos adecuados para la fijación de puntos de reorden. Adquirir las cantidades económicas. Utilizar unos sistemas de control de inventarios. Definir métodos adecuados de pedido de repuestos en equipos. Conocer los costos de comprar y de tener. Conocer el costo de los repuestos y materiales en inventario Conseguir inventarios rentables de partes. Hacer mantenimiento dentro del almacén. Impulsar la ínter cambiabilidad, la estandarización y normalización. Apoyar a la gestión de compras informando sobre las equivalencias. Evaluar la sustitución de repuestos del fabricante con la fabricación de repuestos local. c. Determinación de existencias El determinar partes necesarias en existencia y sus montos, se basa en la cantidad instalada, usada, estimada y los de entrega por proveedores. No es fácil efectuar estudios de costos pasa evaluar el monto de tener en inventario el total o una parte de un componente costoso, comparando con los perjuicios causados a la producción por no llevarla en existencia, y teniendo en cuenta el tiempo necesario para su instalación, por la falta de interés de las organizaciones en conocer estos datos. Las piezas se almacenan por dos razones: la parte que será requerida con frecuencia para la operación de la planta y la que corresponde al equipo crítico para la producción, el repuesto debe ser mantenido a mano para asegurarse contra fallas en la maquinaria. Ambas situaciones deben ser consideradas cuando se desarrolla un procedimiento de control de inventarios En cuanto a los repuestos y materiales debe cuestionarse: ¿Está la Empresa realizando un adecuado proceso de gestión de repuestos y materiales? Garantiza este Proceso y su Sistema de Control un óptimo servicio de repuestos y materiales para las actividades de Mantenimiento. ¿Se ejecuta a costos racionales? ¿Está relacionado sistemáticamente el proceso de gestión de repuestos y materiales a los procesos: Producción, Mantenimiento, Contabilidad, Costos y Presupuesto, entre otros? Conoce la Empresa cuál debe ser el valor ideal de sus inventarios de repuestos y materiales para mantenimiento ¿Sus proveedores efectúan los suministros de máxima calidad, a los mejores precios y en la debida oportunidad? ¿Los costos de comprar y almacenar se conocen y son racionales? ¿Conoce los costos de agotamiento que se causan por indisponibilidad de repuestos y materiales en un periodo de tiempo? ¿De acuerdo con la importancia y criticidad de los diversos materiales, Tienen éstos asignados diferentes niveles de servicio que garanticen su respectiva disponibilidad en los Almacenes? 24 Unidad 2 Organización del mantenimiento d. Almacén de Mantenimiento La organización de un almacén de partes de Mantenimiento depende en gran parte de las estrategias que dirigen el desarrollo de la compañía, del grado de centralización adoptado y de la existencia de almacenes por áreas. Algunas acciones que se deben hacer para disminuir los costos de almacenamiento son: Conocer la historia de planta. Revisar periódicamente las existencias. Ajustar frecuentemente las cantidades requeridas. Retirar los artículos obsoletos. Asegurar el pedido de artículos estrictamente necesarios. Definir consignación de artículos por parte de los proveedores. Solicitar, pedir, recibir y despachar con rapidez. Verificar las existencias de los proveedores. Tener un sistema de compras genérico "negociado" por períodos. Un buen sistema de comunicaciones. Establecer almacenes auxiliares satélites y móviles. Quien posea el control administrativo del almacén de partes de Mantenimiento deberá tener claramente fijados los criterios especialmente en lo que compete a la clasificación de partes y elementos. El área que se encargue del manejo de los repuestos y partes es responsable por la disponibilidad en lo que a recursos materiales respecta, y su compromiso afecta a otras áreas por la efectividad del servicio prestado. 25 Unidad 2 Organización del mantenimiento 5. Poniendo en práctica lo aprendido 5.1. Ejercicio de aplicación El ejercicio de aplicación práctica, debe presentarlo por la plataforma. INSTRUCCIONES 1. Antes de resolver los ejercicios es necesario que tome en cuenta los contenidos de la unidad. 2. Las sugerencias que realicen serán validas para su empresa. Por ello les sugiero que hagan llegar una copia a su área respectiva. 2. No olvide presentar el ejercicio siguiendo las instrucciones para presentar documentos EJERCICIO DE APLICACIÓN 1. Describir y analizar la organización del área de mantenimiento en su empresa. 2. ¿Cómo calificaría usted el desarrollo de las actividades de mantenimiento con la organización actual y que recomendaciones sugiere para mejorar las relaciones funcionales con las otras áreas de la empresa? 26 Unidad 2 Organización del mantenimiento 6. Resumen La industria en general esta constituida por áreas o departamentos organizados y sincronizados encargados de gestionar factores o recursos productivos, trabajo, capital y recursos naturales, para producir bienes y servicios que después se venden en el mercado. Una de esas áreas es mantenimiento, cuya función se extiende al conjunto de la organización, manteniendo una estrecha relación con el resto de las áreas funcionales. El objetivo del mantenimiento de máquinas y equipos lo podemos definir como conseguir un determinado nivel de disponibilidad de producción en condiciones de calidad exigible, al mínimo coste y con el máximo de seguridad para el personal que las utiliza y mantiene. Las funciones del área de mantenimiento son: Planificar programas de mantenimiento. Establecer objetivos, estrategias. Organizar programas de mantenimiento. Estructura organizativa y funcionamiento Controlar las variables principales: Precio, nivel de servicio, fiabilidad, nivel de stock, costos indirectos. Decidir por la reposición y/o modernización de los equipos actuales y llevadas a cabo si es necesario Crear los mecanismos de control para el seguimiento del desarrollo de la función de Mantenimiento. Los puntos importantes para asegurar la calidad: 1.- El área de mantenimiento necesita saber justo lo que se requiere. Especificaciones técnicas 2.- La orden de mantenimiento debe estar desarrollado con la descripción exacta de lo que se necesita. 3.- La gerencia debe de ser informado de las necesidades del área de mantenimiento. 4.- Se debe hacer un control de calidad de los repuestos y accesorios y en el caso de materiales se debe aplicar medidas de inspección y prueba con el fin de comprobar que cumple con todos los requisitos. 5.- Los repuestos y materiales que se reciban de parte del proveedor, deben estar totalmente de acuerdo con las definiciones de calidad o con los requisitos establecidos en la orden de compra o contrato. 6.- Las especificaciones deben permitir al proveedor tener una idea clara de la calidad que se le está solicitando en el producto comprado. Para gestionar calidad se requiere de un conjunto de actividades coordinadas (Planeación y programación), para dirigir y controlar el proceso de compras con la finalidad de adquirir productos confiables que satisfagan las necesidades del cliente. Para la planeación se requiere de una recopilación de datos, la determinación de metas y objetivos y la formulación de planes, tanto generales como detallados para alcanzar los objetivos dentro de las políticas establecidas. La planeación se inicia: 1. Con la obtención de información sobre la base de una investigación. 2. Identificación de las necesidades. 3. Selección de proveedores. 4. Puesta en marcha de la acción. 27 Unidad 2 7. Organización del mantenimiento Auto evaluación de la unidad Auto evaluación - U2 La auto-evaluación debe resolverlo en la plataforma. 28