Capítulo 15 (esquem... - Horarios de los centros asociados de la uned

Anuncio

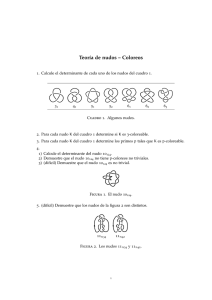

CAPÍTULO 15. LA FUNCIÓN DE PRODUCCIÓN (II): CAPACIDAD, LOCALIZACIÓN, PROCESO, DISTRITUCIÓN Y CONTROL 1.- Determinación de la capacidad de producción Determinar la capacidad productiva de la planta es un tema de capital importancia, definir la cantidad máxima de output que el proceso en su conjunto, funcionando en base a una utilización ideal de las instalaciones, será capaz de generar por unidad de tiempo. Una vez definida una capacidad de producción determinada se limitan las posibilidades de oferta de la empresa, al menos durante un periodo de tiempo, por lo que lo ideal será que la capacidad se la idónea para satisfacer la demanda en los mercados en los que actúe la empresa. Problemas: 1. La capacidad de producción es insuficiente para satisfacer la demanda. 2. La capacidad de producción es superior a la demanda (subutilización de los equipos instalados). 1.1.- Determinación de las necesidades futuras de capacidad Para los directivos de producción la determinación de las necesidades de capacidad en un problema recurrente. La demanda a largo plazo pocas veces es estable. 1.2.- Clases de capacidad 1. Capacidad técnica (capacidad proyectada): cantidad de output posible por unidad de tiempo según las características de los equipos. 2. Capacidad efectiva (capacidad de utilización): capacidad técnica x % de utilización. 3. Eficiencia esperada: Capacidad efectiva x porcentaje estimado de eficiencia. 4. Eficiencia lograda: cantidad de output obtenido / cantidad de output de capacidad efectiva. 5. Capacidad estimada: capacidad técnica x porcentaje de utilización x eficiencia. 1 1.3.- La capacidad y la demanda Las estrategias de adaptación de la capacidad actual a la futura pueden adoptar distintos enfoques: 1. La empresa irá adaptando cada año su capacidad, tendrá que prever en sus planes financieros a corto plazo las disponibilidades necesarias para la adaptación progresiva basadas en la sustitución de las máquinas obsoletas capaces de proporcionar una mayor capacidad por otras de tecnología más moderna capaces de proporcionar una mayor capacidad. 2. La empresa contempla dos procesos de inversión, en el año actual y dentro de dos años. 3. La empresa contempla la adaptación a lo largo del periodo actual. 2.- Localización de las instalaciones productivas Las decisiones relativas a la ubicación o localización de las plantas debemos considerarlas de carácter estratégico, puesto que afectan a la empresa de manera importante y durante periodos de tiempo muy prolongados. Los problemas de localización se enfocan de manera diferente según la naturaleza de la empresa que se desee instalar. No es lo mismo una empresa de servicios, que necesita atender directamente a sus clientes, que una distribuidora o una empresa de fabricación. Puede haber muchas causas que obliguen a tomar una decisión de localización: incorporación de nuevos productos, crecimiento de empresa, envejecimiento de instalaciones… El objetivo último de la localización es maximizar las ventajas y minimizar los inconvenientes relacionados con la ubicación de las instalaciones, y ello, teniendo en cuenta que normalmente no vamos a encontrar el lugar óptimo. 2.1.- El planteamiento del problema Factores de localización: 1. Los recursos humanos. 2. Los suministros de materias primas y materiales. 3. Los mercados. 4. La presión fiscal. 2 2.2.- Técnicas de localización 2.2.1.- El método de los factores ponderados 1. El método aditivo. Ejemplos. 2. El método multiplicativo. Ejemplos. 2.2.2.- Un solo factor determinante Ejemplos. 3.- El proceso de producción Cuando el producto ha pasado de ser una idea a ser diseñado, definido y documentado es preciso tomar la decisión de efectuar todos los preparativos necesarios para hacer realidad su producción efectiva, es decir, hay que diseñar e implementar todo lo necesario para fabricar el producto y ponerlo a disposición del mercado. El director de producción tiene que definir un enfoque concreto para transformar recursos en un producto previamente definido, que contenga todas las características y atributos establecidos en la fase de diseño y que, además, sea posible obtenerlo teniendo en cuenta las limitaciones financieras de la entidad y a unos costes tales que permitan asignarle un precio capaz de ser competido en los mercados. 3.1.- Estrategias de proceso Una buena forma de hacernos una idea teórica de las diferentes combinaciones de factores productivos que pueden dar lugar a distintas estrategias de diseño de producción, es imaginarnos un segmento continuo con un límite inferior en el que se sitúa la combinación más elemental de factores, que sería la adecuada para obtener pequeñas cantidades de outputs sencillos y homogéneos, y un límite superior que definiría las combinaciones más complejas de factores productivos capaces de generar outputs complejos. Las diferentes estrategias de proceso que pueden implantarse están fuertemente condicionadas por el tipo de producto que se pretende generar. 3 3.1.1.- Procesos enfocados a la fabricación por lotes Se trata de fabricar un número determinado de productos diferentes e incluso para cada tipo de producto varias versiones. 3.1.1.1.- Procesos intermitentes 3.1.1.2.- Procesos para diversificar versiones 3.1.1.3.- Procesos en línea 3.1.2.- Procesos enfocados a proyectos 3.1.3.- Procesos continuos 4.- La distribución de la planta Disponer todos los elementos necesarios para hacer funcionar el proceso en el interior de las instalaciones, de forma que asegure un flujo continuo de trabajo. El Layout, término inglés con el que se define el concepto de distribución en planta, está considerado como uno de los elementos estratégicos de la dirección de producción, puesto que, una vez definida e implantada una determinada estructura de disposición de los elementos materiales y humanos del proceso productivo, las ventajas y/o inconvenientes que se deriven de ella habrán de ser soportados por la empresa durante largos periodos de tiempo, toda vez que el cambio o modificación de la estructura es una tarea compleja, que requiere tiempo y que lleva asociada un alto coste. 5.- El control de la producción: el método PERT Cualquier proyecto que sirva para conseguir algo complejo, que necesite un periodo prolongado de tiempo para su ejecución y que esté compuesto por un conjunto de trabajos, operaciones o actividades que deban ser realizadas en un determinado orden, puede ser planificado y controlado como ventaja utilizando el llamado método PERT. Para que sea posible utilizar dicho método, es necesario que el proyecto tenga las siguientes características: 1. Las actividades que determinen el comienzo y el final del proyecto deben estar perfectamente definidas, lo que requiere conocer previamente cuándo y cómo debe iniciarse y dar por concluido el trabajo total. 4 2. Es necesario haber definido exactamente la totalidad de las actividades que deben ejecutarse para realizar el proyecto. 3. Es necesario fijar las relaciones de prelación que las distintas tareas hayan de tener entre sí, es decir, ha de conocerse qué trabajo o trabajos deben haber terminado para poder comenzar otro u otros. 4. Las actividades deben ser independientes entre sí, o lo que es lo mismo, cada actividad ha de poder realizarse, dadas las condiciones requeridas, con independencia de que otras se estén o no ejecutando. 5.1.- La representación gráfica del PERT 5.1.1.- Definiciones previas 1. Grafos: Representación gráfica del método PERT. 2. Arco: La arista indica la dirección del segmento, arista orientada entre dos nudos. 3. Camino: sucesión de nudos orientados. 4. Nudo inicial: situación de origen. 5. Nudo final: situación de destino. 6. Numeración correcta de los nudos: nunca puede numerarse un nudo sin que previamente estén numerados aquellos de los que salga alguna flecha que vaya a parar a dicho nudo. 7. Actividades ficticias: su tiempo de duración es cero. 5.1.2.- Los distintos tipo de prelación entre las actividades 1. Lineales: a un nudo llega una sola flecha y que del mismo solo salga una flecha. 2. Convergentes: de un nudo llegan dos o más flechas y sólo sale una. 3. Divergentes: a un nudo llegan dos o más una sola flecha y de él parten dos o más. 4. Mixtas: donde terminan dos o más actividades antes de que puedan comenzar a su vez más actividades distintas. 5.1.3.- Principios de construcción del grafo 1. El principio de designación sucesiva. 2. El principio de designación univoca. 3. El principio de unicidad de los nudos inicial y final. 5.1.4.- Principios de construcción del grafo 5 5.1.5.- La duración del proyecto Es preciso realizar una estimación de los tiempos de duración de cada actividad planificada 5.1.5.1.- Los tiempos early Se denomina tiempo early de un nudo a lo más pronto que se puede llegar a la situación que representa dicho nudo, es decir, al número mínimo de unidades de tiempo que se requieren para que todas las actividades anteriores a la situación reprensada por nudo hayan terminado. 5.1.5.2.- Los tiempos last El tiempo last indica el momento de tiempo más tarde, en el que puede ocurrir un supuesto representado por cualquiera de los nudos de un grupo PERT. Es decir, la fecha más tardía en que se puede llegar a la situación representada por un nudo, sin que se resienta la duración total del proyecto, o lo que lo mismo, al número máximo de unidades de tiempo que se requieren para que todas las actividades anteriores a la situación descrita por el nudo hayan sido terminadas. 5.1.5.3.- El camino crítico Se denomina camino crítico al más largo de los que unen el nudo inicial con el final. Siendo el camino crítico el más largo de los que unen el camino inicial y final, su duración indica el tiempo mínimo posible de ejecución de la totalidad de las actividades del proyecto. Los retrasos en la actividad crítica retrasan el proyecto. 6