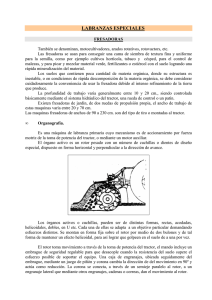

diseño y montaje de una máquina trituradora de eje horizontal para

Anuncio