tension frente a numero de ciclos - Ingeniería Mecánica Aplicada y

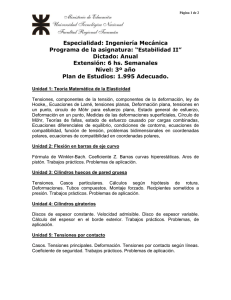

Anuncio

2004 V. BADIOLA DPTO. INGENIERÍA MECÁNICA, ENERGÉTICA Y DE MATERIALES 4. CARGAS VARIABLES Un componente se ve sometido a fatiga cuando soporta cargas alternadas: la rueda de un ferrocarril, la biela de un motor de explosión, Pese a diseñarse estas piezas por debajo de su límite elástico, con un número suficiente de ciclos, las piezas se rompen. El 90% de las piezas que se rompen en servicio fallan debido a la fatiga. Esto lo descubrió Wöhler hacia el año 1920 y propuso unos límites a las tensiones de diseño en función del número de ciclos que se requieran para una pieza. Se conocen como curvas de Wöhler o curvas S-N (tensión frente a número de ciclos). En la rotura por fatiga aparece una microgrieta, que crece a medida que se realizan ciclos de carga hasta alcanzar un tamaño tal que la sección residual es incapaz de soportar la carga máxima en el ciclo y finalmente el ligamento restante rompe de forma frágil o dúctil. Se distinguen dos zonas en las caras de rotura: Una zona suave con líneas asociadas a diferentes frentes de grieta Una zona rugosa asociada a la rotura final Figura 1 –Morfología de la fatiga. La rotura se inicia en pequeños defectos o concentradores de tensión. Con cada ciclo de carga se produce un avance del frente de la grieta, de forma que la rotura se produce cuando la sección residual no soporta la carga estática. Existe evidencia de que la iniciación del proceso de fatiga requiere la superación local del límite elástico (a pesar de que macroscópicamente las tensiones sean inferiores al límite elástico). - 55 DISEÑO DE MÁQUINAS I 2004 V. BADIOLA Todos los materiales tienen defectos de uno u otro tipo, incluso recién fabricados por los mejores métodos disponibles: contienen inclusiones, precipitados, poros, bordes de grano,…Defectos a partir de los cuales se desarrollan microgrietas. Dependerá del nivel de tensiones el que estas microgrietas se propaguen hasta fracturar al componente o se detengan en la primera barrera microestructural (borde de grano, inclusión) y así permanezcan para siempre. Hay otro lugar crítico de una pieza: su superficie. En algún lugar de la superficie del sólido se encuentran las tensiones máximas (probablemente junto a algún concentrador de tensiones). Estas zonas son candidatas a desarrollar microdefectos superficiales en forma de estriaciones o lenguetas debido a deformación plástica alternada, debido a picaduras producidas por la oxidación superficial, o debidas a un pésimo mecanizado. Ambos defectos, los internos y los superficiales compiten por romper la pieza. En general, si las cargas son muy severas, superan el límite elástico y se producen deformaciones plásticas apreciables en cada ciclo (fatiga de bajo número de ciclos o de gran amplitud), normalmente ganan los defectos interiores (parten con ventaja de tamaño). El ensayo de tracción es un caso extremo de fatiga de bajo número de ciclos. Si las cargas son más reducidas (fatiga de alto número de ciclos) suelen ganar los defectos que se originan en la superficie pues tienen ventaja de velocidad de crecimiento sobre los internos (la oxidación les ayuda). Lo más costoso para las grietas son los tamaños más pequeños: las fuerzas directrices son pequeñas y la grieta crece muy lentamente. Tanto que durante una buena fracción de la vida de la pieza las microgrietas resultan invisibles para las técnicas de inspección más habituales. Se habla de nucleación de las grietas. Por el contrario, cuando la grieta es grande es cuando más veloz avanza. Una pieza que se diseña para soportar un elevado número de ciclos habitualmente morirá por un defecto generado en su superficie. Lo peor que se puede hacer es un acabado superficial lleno de rayas y estrías. Le habremos resuelto a la grieta su problema más difícil. Deberemos proporcionar a la pieza un acabado superficial inmaculado, tipo espejo. Así tendrán su oportunidad los defectos internos. 4.1. ESTADIOS DE FATIGA La historia de una grieta que se desarrolla en un componente sometido a fatiga tiene típicamente tres etapas: una etapa de iniciación, una de propagación estable y finalmente una propagación acelerada que conduce al fallo del componente. Estadio I Habitualmente en la superficie se encuentran zonas con altas cargas alternadas que producen deformaciones plásticas en los granos próximos a la superficie. Esta deformación se localiza en bandas persistentes de deslizamiento. Cuando un grano, situado en la superficie, deforma, se genera un escalón en la superficie (veáse la Figura 2), que inmediatamente se oxida. Una vez oxidada la superficie del escalón resulta imposible invertir la deformación en ese plano. La deformación en sentido contrario deberá acontecer en otro plano, que obviamente forma otro escalón que se oxida y se suprime la deformación en este nuevo plano. La repetición de este ciclo de deformación, oxidación y bloqueo acaba por formar protuberancias o entrantes en la superficie original del sólido que concentra tensiones. La situación se agrava y termina por aparecer una microgrieta a partir de estos defectos superficiales que se propaga a lo largo de las bandas persistentes de deslizamiento (formando 45º con la dirección de la tracción). DISEÑO DE MÁQUINAS I - 56 - DPTO. INGENIERÍA MECÁNICA, ENERGÉTICA Y DE MATERIALES 2004 V. BADIOLA Figura 2 –Formación de extrusiones e intrusiones superficiales previos a la iniciación de una grieta. En este estadio, la microgrieta tiene mucha dificultad para atravesar los bordes de grano, y a menudo, la microgrieta sólo consigue progresar en un grano y ahí se detiene. Si la carga es algo más alta o con suficiente número de ciclos, reinicia la propagación en el grano adjunto. Estadio II A medida que crece la grieta, pronto descubre que su dirección de crecimiento no es óptima y que su propagación requiere un menor trabajo si se orienta perpendicular al campo tractivo (modo I). Habitualmente la reorientación de la grieta ocurre cuando la microgrieta ha atravesado unos pocos granos en el material. A partir de este momento su propagación es estable y se ajusta a una ley potencial de intensidad de tensiones, de acuerdo a la ley empírica que propuesieron Paris y Erdogan (1960): da m = C ⋅ ∆K I (1) dN ∆KI : Rango de Intensidad de Tensiones K = factor de intensidad de tensiones = Y· s(p·a)1/2 ; Y: función de la geometría a: Semianchura de grieta. En donde a es el tamaño de la grieta, N el número de ciclos, C y m son cosntantes que dependen del material y del medio ambiente. A medida que crece el tamaño de la grieta, si las tensiones alternadas son constantes, aumenta ∆KI y en consecuencia su velocidad de crecimiento: da/dN. Figura 3 – Reorientación de la grieta al modo I en el estadio II de fatiga. - 57 DISEÑO DE MÁQUINAS I 2004 V. BADIOLA Estadio III Cuando el tamaño alcanza un valor determinado conocido como tamaño crítico de grieta, la propagación de la grieta se convierte en catastrófica: la pieza rompe por clivaje o por coalescencia de microcavidades. Este último estadio de la fatiga, en general, carece de interés: la velocidad de crecimiento es tan grande que el número de ciclos consumidos en el estadio III apenas cuenta en la vida de la pieza. Figura 4 – Estadios de fatiga sobre un diagrama de Paris. 4.2. TEORÍAS DE FATIGA Existen tres teorías que estudian la fatiga, relacionadas con las tres fases vistas anteriormente. 4.2.1. TEORÍA CLÁSICA O TEORÍA DE ALTO NÚMERO DE CICLOS (S-N): Se emplea para elevado número de ciclos (>103), aunque la división es incierta. Régimen elástico No se distingue iniciación y propagación. Se obtiene la vida total hasta la rotura de la pieza. Existe un gran número de datos experimentales disponibles Curvas S-N: Realiza la estimación de vida a partir de la amplitud de tensiones. En este caso, se parte de un modelo de comportamiento elástico, del cual se extrae el conjunto de ciclos de tensión que se originan a partir de las series temporales de carga. Posteriormente, mediante una serie de factores de concentración se aproxima el estado tensional a partir de la tensión en zonas situadas a niveles de carga inferiores al límite elástico. 4.2.2. FATIGA DE BAJO NÚMERO DE CICLOS Se emplea para bajo número de ciclos (<103) Se basa en el estudio de deformaciones en lugar de tensiones Curvas ε-N: Se establece una formulación de vida a partir la amplitud de deformaciones. Se modelizan así situaciones en las que la fluencia ocurre en posiciones críticas del componente. Se trata de zonas con concentración de tensiones o entallas, en las que tensión local se sitúa DISEÑO DE MÁQUINAS I - 58 - DPTO. INGENIERÍA MECÁNICA, ENERGÉTICA Y DE MATERIALES 2004 V. BADIOLA por encima del límite de fluencia del material, a pesar de que el material de su entorno permanece en régimen elástico. Debido a dicho entorno elástico, la deformación de la zona situada un nivel de carga superior al de fluencia se ve restringida, lo que da lugar una deformación elastoplástica controlada en la zona de entalla. A su vez, estas entallas, debido a la elevada tensión que experimentan, sirven como puntos críticos para el crecimiento de grietas, con lo que el comportamiento frente al fenómeno de fatiga puede relacionarse con ensayos de deformación controlada sobre diferentes probetas. La formulación en desplazamientos es apropiada para situaciones en las que predomina la deformación plástica, y en las que se puede obtener una estimación correcta del nivel de tensión alcanzado. Es el caso de geometrías conocidas con niveles de tensión altos. Por el contrario, en casos en los que la tensión alcanzada no llega al limite elástico, o bien en aquellas situaciones en las que resulta difícil prever la tensión en el zona de concentración, como es el caso de las uniones soldadas, se utiliza la formulación en amplitud de tensiones, que no tiene en cuenta el efecto de la plasticidad. En los casos en los que el nivel de carga es bajo el resultado se adecua a los valores obtenidos en los ensayos. Por otro lado, cuando se trata de estimar la vida en uniones o puntos de concentración de tensión, se parte de puntos cercanos, que trabajan con tensiones inferiores al límite elástico y por lo tanto verifican la hipótesis de obviar deformación plástica, de forma tal que a partir de factores de concentración de tensión para cargas cíclicas se obtiene la tensión que permite extraer la estimación de vida. 4.2.3. MECÁNICA LINEAL DE LA FRACTURA Se considera que la grieta está ya iniciada La vida se calcula como la propagación de la grieta hasta la rotura Corresponde al estadio II de fatiga 4.3. RESISTENCIA A LA FATIGA Para determinar la resistencia de los materiales bajo la acción de cargas de fatiga, las probetas se someten a fuerzas variables y se cuentan los ciclos de esfuerzo que soporta el material hasta la rotura. El dispositivo para ensayos de fatiga más empleado es la máquina de flexión rotativa de alta velocidad de R.R. Moore. Ésta somete a la probeta a flexión pura por medio de pesas (figura 5). Figura 5 – Ensayo de flexión rotativa. Otras maquinas para ensayos de fatiga permiten aplicar a las probetas esfuerzos axiales, torsionales o combinados de tipo fluctuante o alternado (invertido alternativamente). Para determinar la resistencia a la fatiga de un material es necesario un gran número de ensayos debido a la naturaleza estadística de la fatiga. Se realizan ensayos con distintos niveles de tensión. El primer nivel es un nivel de carga próximo a la resistencia a la tracción y el resto son niveles - 59 DISEÑO DE MÁQUINAS I 2004 V. BADIOLA progresivamente inferiores. Se realizan varias pruebas por nivel y los resultados se grafican en un gráfica doble logarítmica (log-log) obteniéndose un diagrama llamado S-N. Figura 6 – Diagrama S-N. Las ordenadas de este diagrama se definen como resistencia a la fatiga Sf. Al hablar de resistencia a la fatiga Sf se deberá por lo tanto especificar el número de ciclos N a la que corresponde. El empleo de escala logarítmica destaca los cambios de pendientes de la curva que no se manifestaría si se emplearan coordenadas cartesianas. De la Figura 6 se observa que hay tres rectas que podrían aproximar la nube de puntos experimentales. Estas rectas permiten distinguir entre fatiga a bajo número de ciclos (<103) y fatiga de alto número de ciclos (>103). La recta horizontal define el límite de resistencia a la fatiga Se del material. Es el límite de carga por debajo del cual el material no fallará por fatiga. No todos los materiales poseen un límite de resistencia a la fatiga. Los aceros muestran un comportamiento como el citado, pero en el caso de metales no férreos y sus aleaciones, la gráfica de la Figura 6 nunca llega a ser horizontal, y se dice entonces que no tienen límite de resistencia a la fatiga. Existen, incluso algunos códigos de diseño, que ni siquiera permiten su utilización. 4.4. LÍMITE DE RESISTENCIA A LA FATIGA O LÍMITE DE FATIGA Existe una gran cantidad de datos publicados acerca de los resultados de límite de fatiga obtenidos en flexión rotativa para un gran número de hierros y aceros. DISEÑO DE MÁQUINAS I - 60 - DPTO. INGENIERÍA MECÁNICA, ENERGÉTICA Y DE MATERIALES 2004 V. BADIOLA Figura 7 – Límite de fatiga en función de la resistencia a la tracción en hierros y aceros forjados. La gráfica anterior indica que el límite a fatiga varía para los aceros, desde aproximadamente 40% a 60% de la resistencia a la tracción para valores de la resistencia a la traccion inferiores a 200 kpsi (1400Mpa). A partir de dicho nivel de resistencia a la tracción, la dispersión parece aumentar, pero la tendencia es alcanzar un nivel estable de Se’=100kpsi (700Mpa). Mischke ha analizado muchos datos de pruebas reales provenientes de varias fuentes y concluye que el límite de fatiga puede estar relacionado con la resistencia a la tracción. En el caso de aceros, la relación es: S 'e = 0.504·S ut para S ut ≤ 1400MPa 700MPa para S ut > 1400MPa (2) Donde Sut es la resistencia a la tracción. Se’ indica el límite de resistencia a la fatiga en flexión rotativa de una probeta. El símbolo Se se reserva para el límite a fatiga de un elemento de máquina particular sujeto a cualquier clase de carga. - 61 DISEÑO DE MÁQUINAS I 2004 V. BADIOLA 4.5. FACTORES MODIFICADORES DEL LÍMITE DE RESISTENCIA A LA FATIGA Se emplean una serie de factores modificadores que permiten relacionar el límite de resistencia a la fatiga de un elemento mecánico Se con los resultados de límite de resistencia a la fatiga obtenidos con probetas de ensayo Se’. Estos factores incluyen por lo tanto la influencia de las diferencias con la aplicación real. Factor de superficie Ka Factor de tamaño Kb Factor de carga Kq Factor de temperatura Kd Factor de concentración de tensiones Ke Factor de efectos diversos Kg Factor de confiabilidad Kc S e = K a ⋅ K b ⋅ K q ⋅ K d ⋅ K e ⋅ K g ⋅ K c ⋅ S 'e (3) Factor de superficie Ka La superficie de la probeta corresponde a un pulido especular. La de la pieza, en general, presenta una rugosidad mayor. La sensibilidad a la rugosidad superficial es mayor cuanto mayor es la resistencia del material. Existen algunos acabados que, incluso, pueden dar lugar Ka>1 K a = a ⋅ (S ut ) (4) b Acabado de superficie Factor a Exponente b kpsi MPa Esmerilado (rectificado) 1,34 1,58 -0,085 Maquinado o estirado en frío 2,70 4,51 -0,265 Laminado en caliente 14,4 57,7 -0,718 Forjado 39,9 272 -0,995 Figura 8 – Exponentes a y b en función del acabado superficial. Factor de tamaño Kb El factor de tamaño se ha evaluado a partir de datos experimentales. Como se ha comentado anteriormente, la fatiga es un fenómeno estadístico. Cuanto mayor sea el volumen de la pieza sometida a tensiones elevadas, mayor será la probabilidad de encontrar un defecto de tamaño crítico que provoque el inicio de la grieta de fatiga. Por ello, se debe considerar este factor de tamaño. Los resultados en los casos de flexión rotativa y torsión se pueden expresar como: Kb = d 7.62 DISEÑO DE MÁQUINAS I −0.1133 2.79 < d < 51 mm y K b = 0.6 − 0.75 d > 51 mm (5) - 62 - 2004 V. BADIOLA DPTO. INGENIERÍA MECÁNICA, ENERGÉTICA Y DE MATERIALES O según otros autores: K b = 1 d < 10 mm y K b = 1.189 ⋅ d−0.097 8 < d < 250mm (6) En carga axial: Kb = 1 d < 10 mm (7) K b = 0.6 − 0.7 d > 10 mm (según excentricidad) (8) Según otros autores Kb=1 para cualquier tamaño. Cuando se tienen secciones no circulares y/o flexión alternada, se emplea una dimensión efectiva, de obtenida al igualar el volumen del material sometido a esfuerzo igual o superior al 95% del esfuerzo máximo, con el correspondiente en flexión rotativa. Obsérvese que cuando se igualan ambos volúmenes las longitudes se cancelan y basta considerar solamente las áreas. Flexión rotativa: A 0.95⋅σ = π 2 ⋅ d − (0,95d)2 = 0,0766 ⋅ de (9) 4 ( ) Sección circular en flexión alternada: A 0.95⋅σ = 0,0105 ⋅ d 2 → d e = 0,37 ⋅ d (10) Sección rectangular en flexión alternada: A 0.95⋅σ = 0,05 ⋅ (h ⋅ b ) → d e = 0,808 ⋅ (h ⋅ b)0.5 (11) Factor de carga Kq Flexión rotativa: K q = 1 (12) Flexión alternada: K q = 1 (13) Carga axial: • K q = 0.923 para Sut<1520Mpa • K q = 1 para Sut>1520Mpa (14) (15) Ensayos realizados muestran además que el límite a fatiga a tracción es un 85% del límite de fatiga a flexión. Esto implica que Kq=0.85. Se puede trabajar o bien con las expresiones (14-15) o bien con este valor. Esfuerzo cortante: K q = Esfuerzo de torsión: K q = 1 = 0.577 3 1 3 (16) = 0.577 (17) Factor de temperatura Kd Este factor considera la diferencia de temperatura entre el ensayo realizado y la temperatura de operación. Cuando las temperaturas son bajas, se debe comprobar el fallo frágil, y cuando las temperaturas son altas se debe comprobar el fallo por fluencia. Esto es debido a la variación del límite elástico y la resistencia a tracción con la temperatura. La variación de la resistencia a fatiga se supone similar a la de la resistencia a tracción. - 63 DISEÑO DE MÁQUINAS I 2004 V. BADIOLA Kd = S uT Su (18) con SuT resistencia a la tracción a temperatura T y Su resistencia atracción a temperatura normal (normalmente 20ºC) Temperatura (ºC) SuT/Su 20 1,000 50 1,010 1,1 100 1,020 1 150 1,025 200 1,020 250 1,000 300 0,975 0,7 350 0,927 0,6 400 0,922 450 0,840 500 0,766 550 0,670 600 0,546 1,2 0,9 0,8 0,5 0 50 100 150 200 250 300 350 400 450 500 550 Figura 9 – Variación de propiedades con la temperatura. Obsérvese que mientras que el límite elástico disminuye monótonamente con la temperatura, la resistencia a la tracción aumenta inicialmente para luego disminuir. Factor de concentración de tensiones Ke El fallo por fatiga es muy sensible a la existencia de entalla. El efecto de la entalla sobre la resistencia a la fatiga se expresa mediante el factor de concentración de esfuerzo por fatiga Kf que se estudió en el Capítulo 5. K f = 1 + q ⋅ (K t − 1) (19) Así, el factor de concentración de tensiones Ke se define como: Ke = 1 Kf (20) El factor de concentración de tensiones Kf’ a 103 ciclos es: K f = 1 + c ⋅ (K f − 1) ' (21) siendo c= 0 .3 ⋅ S u − 0 .1 700 DISEÑO DE MÁQUINAS I (22) - 64 - DPTO. INGENIERÍA MECÁNICA, ENERGÉTICA Y DE MATERIALES 2004 V. BADIOLA donde Su está expresada en Mpa. En materiales dúctiles, cuando estos soporten sólo cargas estáticas la fluencia mitigará la concentración del esfuerzo, por lo que no se deberá considerar el efecto de concentración de esfuerzo. A 103 ciclos, la carga es prácticamente estática, y por ello se emplea un factor Kf’ reducido de acuerdo a la expresión (21). Hay dos formas de afrontar el tema de la concentración de tensiones: Considerando que la concentración de tensiones afecta como reductor de la resistencia: En este caso consideraríamos el efecto de Kf sobre el límite de resistencia a la fatiga Se y el efecto de Kf’ sobre el límite de resistencia a 103 ciclos. Considerando que la concentración de tensiones afecta como concentrador de tensiones. En este caso se considera, para materiales dúctiles, efecto nulo de Kf sobre la tensión media y una concentración de tensiones de Kf para la tensión alterna. Y para materiales frágiles, el factor Kf afectaría tanto a la tensión media como a la alterna. Algunos autores, van mas allá y consideran que la tensión media se ve afectada por Kt mientras que la alternada por Kf en el caso de materiales frágiles, tal y como se explicó en el Capítulo 2. Factor de efectos diversos Kg Los esfuerzos residuales (tensiones que permanecen en el material en ausencia de carga) pueden aumentar el límite de fatiga cuando son compresivos o disminuirlo cuando son tractivos. Hay operaciones como bombardeo con perdigones, martillado, galetado,…que mejoran el límite a fatiga del componente al introducir tensiones residuales de compresión. El límite de fatiga de piezas forjadas, laminadas…puede verse afectado por la direccionalidad de la operación que produce que el material se comporte de forma anisótropa. Así, la resistencia a fatiga transversal puede ser un 10-20% inferior. Las piezas con temple superficial pueden fallar en la superficie o a la distancia del radio máximo del núcleo, dependiendo del gradiente del esfuerzo. En la figura siguiente se muestra la distribución, normalmente triangular, de las tensiones en una barra sometida a flexión o torsión. La línea gruesa indica los límites de resistencia ala fatiga Se par la capa superficial (o corteza) y para el núcleo. En este caso, el límite de fatiga del núcleo gobierna el diseño, porque el esfuerzo σ o τ, según corresponda, a la distancia del radio exterior del núcleo es mayor que el límite de resistencia a la fatiga del núcleo. Figura 10 – Pieza con temple superficial en flexión o torsión. En este ejemplo el fallo se produce en el núcleo. Cuando se produce el fenómeno de corrosión, desaparece el límite de fatiga. Recubrimientos electrolíticos como el cromado, niquelado y cadmiado reducen el limite de fatiga hasta el 50%. El galvanizado (revestimiento con Zn) no afecta. El metalizado por aspersión origina imperfecciones en la superficie que pueden ser principio de grietas. Se estima una reducción del 14% de la resistencia a la fatiga. - 65 DISEÑO DE MÁQUINAS I 2004 V. BADIOLA El fenómeno de corrosión por apriete (Fretting Corrosion) es el resultado de movimientos microscópicos en la superficie de piezas mecánicas o estructuras con ajuste (juntas atornilladas, cojinetes,…). El proceso no es muy conocido, pero parece ser un problema de concentración de tensiones y desgaste por deslizamiento relativo entre eje y elementos calados al que se le añade una acción corrosiva sobre las superficie desgastadas. La reducción en la resistencia a fatiga es de hasta el 70%. Soluciones a este problema son mejoras de diseño (reducción del deslizamiento), recubrimiento de Molibdeno, tratamientos superficiales (bombardeo de perdigones,…). Factor de confiabilidad Kc Tal y como se comentó anteriormente, la fatiga es un fenómeno estadístico. La distribución de las resistencias a la fatiga es una distribución normal para un número fijo de ciclos, con una desviación típica o standard σ. Si se adopta el valor medio de resistencia, significa que el diseño se realiza con una confianza del 50%. Funcionalmente, se diseña para una seguridad funcional > del 90%. Un enfoque sencillo de abordar este tema consiste en considerar un valor medio de la resistencia a la tracción y un factor de confianza que reste un número de desviaciones típicas del límite de fatiga medio hasta alcanzar la confianza deseada. La probabilidad X de que la resistencia a la fatiga de la pieza sea inferior a Se’-σ es: P = [X < Se '−σ] = 0.15 → 15% , Luego la confianza es del 85%. La probabilidad de que la resistencia a la fatiga de la pieza sea inferior a Se’-1.3·σ es: P = [X < S e '−1.3 ⋅ σ] = 0.10 → 10% , Luego la confianza es del 90%. La desviación típica σ en aceros es del 8%. Esto implica en las expresiones anteriores: S e '−σ = S e '−0.08·Se ' = S e '⋅(1 − 0.08 ) = Se '⋅K c para el 85% de confianza S e '−1.3·σ = S e '−0.08 ⋅ 1.3·S e ' = S e '⋅(1 − 0.08 ⋅ 1.3) = S e '⋅K c para el 90% de confianza En general: K c = 1 − σ ⋅ D (23) Probabilidad de vida Factor de multiplicación de la desviación D 50 0 85 1 90 1.3 95 1.6 99 2.3 99.9 3.1 99.99 3.7 4.6. CURVAS S-N PARA DISTINTOS TIPOS DE ESFUERZO Para los distintos tipos de esfuerzo, las curvas S-N son distintas. En la figura siguiente se muestran las distintas variaciones en función del tipo de solicitación. En el caso de esfuerzo axial alternado, el factor Kq es 1 para Sut>1520Mpa y 0,923 para Sut<1520Mpa. DISEÑO DE MÁQUINAS I - 66 - 2004 V. BADIOLA DPTO. INGENIERÍA MECÁNICA, ENERGÉTICA Y DE MATERIALES Obsérvese estos diagramas incluyen el efecto del factor de carga. Por lo tanto, no se debe incluir dicho efecto dos veces (modificación de Se y modificación de diagrama). La recomendación es incluir el efecto del tipo de carga en el diagrama S-N según se adjunta abajo, y adoptar Kq=1 en la ecuación (3). Flexión rotativa/alternada Torsión alternada Esfuerzo axial alternado Figura 11 – Curvas S-N 4.7. TENSIONES FLUCTUANTES El cálculo de fatiga se plantea cuando existe una variación en el tiempo de la carga actuante. Se definen los siguientes valores característicos: σ max = tensión máxima σ min = tensión mínima σa = σ max − σ min = tensión alternada (amplitud de tensiones) 2 σm = σ max + σ min = tensión media 2 ∆σ = σ r = 2 ⋅ σ a = rango de tensión Y las relaciones de tensión que se utilizan frecuentemente para describir tensiones variables son: R= - 67 σ σ min ; Razón de tensiones y A = a ; Razón de amplitud σ max σm (24) y (25) DISEÑO DE MÁQUINAS I 2004 V. BADIOLA 4.8. TENSIONES FLUCTUANTES. LÍNEAS DE FALLO Para determinar el fallo de un componente sometido a tensiones fluctuantes, se compara el término constante de la tensión actuante, la tensión media σ m , con el límite a rotura estático, y el término variable, la tensión alternada σ a , con el límite a fatiga. Existen cuatro líneas de fallo: la línea de fluencia, la línea de Soderberg, la línea de Goodman, y la parábola de Gerber que a continuación se presentan. El factor de seguridad se expresa como cs. Línea de Fluencia: σm S + σa S = 1 yt yt cs cs Línea de Soderberg: σm S + σa S = 1 yt e cs cs Línea de Goodman: σm S + σa S = 1 ut e cs cs 2 σm Parábola de Gerber: Curva de Kececioglu: 2 σm Sut cs + σa Se cs Sut cs 2.6 + σa Se cs =1 Figura 12 – Criterios de fallo =1 El criterio más empleado es el criterio de Goodman. En este criterio se distingue entre tensiones medias tractivas y compresivas, y considera que las tensiones medias compresivas no afectan a la vida a fatiga. Cuando además se incluye la fluencia como criterio de fallo, surge el diagrama de Goodman modificado. Considérese cs el factor de seguridad, tal que cs=mín (cs1,cs2). cs1 es el factor de seguridad que cumple el criterio de fluencia. cs2 es el factor de seguridad que cumple el criterio de Goodman. El criterio de Gerber no se recomienda en materiales frágiles. DISEÑO DE MÁQUINAS I - 68 - 2004 V. BADIOLA DPTO. INGENIERÍA MECÁNICA, ENERGÉTICA Y DE MATERIALES Si σ m ≤ 0 σa σm − σ a ≤ Se − S yt ≤ 1 cs1 cs2 (línea de fluencia) Si σ m > 0 σm Sut σm + σ a ≤ + S yt σa cs2 Se ≤ 1 cs1 (línea de fluencia) Figura 13 – Diagrama de Goodman modificado (Smith) Obsérvese que siempre es necesario realizar la comprobación de fluencia para el caso de tensiones más desfavorable. Existen distintos métodos para representan el estado de tensiones medio y variable de un componente. Otra variación del diagrama de Goodman modificado se muestra a continuación. El esfuerzo medio se representa en abscisas y las demás componentes se representan en ordenadas, considerando la tracción en la dirección positiva del eje vertical. El límite de resistencia a fatiga, la resistencia a la fatiga o la resistencia a vida infinita, según corresponda, se dibujan como ordenadas por encima o por debajo del origen. La línea de esfuerzo medio es una recta a 45º. El diagrama de Goodman modificado consiste en las rectas trazadas hasta Se (o Sf). Figura 14 – Diagrama de Goodman modificado - 69 DISEÑO DE MÁQUINAS I 2004 V. BADIOLA 4.9. TENSIONES FLUCTUANTES EN TORSIÓN En ausencia de concentradores de tensión, la tensión media no afecta a la resistencia a la fatiga. Las resistencias a torsión se consideran: S ys = 1 ⋅ S y = 0.577 ⋅ S y 3 (26) Resistencia a fluencia en Torsión S es = 1 ⋅ S y = 0.577 ⋅ S e 3 (27) Resistencia a fatiga en Flexión Nótese que las ecuaciones anteriores implican que en el cálculo de Se será necesario adoptar Kq=1 si se consideran el límite a fatiga Ses en lugar de Se. Sin concentradores de tensión τa τm + τ a ≤ S ys cs 2 S es cs1 Con concentradores de tensión τm ≤1 Sus cs1 τm + τ a ≤ (línea de fluencia) Figura 15 – Sin concentradores + S ys cs 2 τa S es cs1 ≤1 (línea de fluencia) Figura 16 – Con concentradores 4.10. ESFUERZOS COMBINADOS Se deben considerar tres situaciones: Caso 1: Actúan simultáneamente varias componentes del tensor tensiones, σ x , σ y , σ z , τ xy , τ xz , τ zy (o bien varias componentes de las tensiones principales σ1, σ 2 , σ 3 ) bajos esfuerzos para los que los coeficientes modificativos son los mismos. Caso 2: Actúan diferentes esfuerzos que dan lugar a la misma componentes del tensor de tensiones (p.e., σ x ) pero los coeficientes modificativos son diferentes. Caso 3: Se producen simultáneamente las situaciones 1 y 2. DISEÑO DE MÁQUINAS I - 70 - 2004 V. BADIOLA DPTO. INGENIERÍA MECÁNICA, ENERGÉTICA Y DE MATERIALES Caso 1 En este caso, se calculan las tensiones equivalentes de von Mises para las componentes de tensión media y alternada. Se aplica el criterio de Goodman para las tensiones equivalentes media y alternada. La comprobación de límite elástico para ver si hay fluencia se realiza para la tensión equivalente máxima (incluyendo componentes medias y alternadas) correspondiente a la combinación de tensiones más desfavorable. (σ1m − σ 2m )2 + (σ 2m − σ 3m )2 + (σ 3m − σ1m )2 σ eqm = = (σ xm ) + (σ 2 ym − σ zm ) + (σ 2 zm = ( − σ xm ) + 6 ⋅ τ xym + τ yzm + τ zxm 2 2 2 2 ) 2 (σ1a − σ 2a )2 + (σ 2a − σ 3a )2 + (σ 3a − σ1a )2 σ eqa = = − σ ym 2 (σ xa − σ ya ) + (σ 2 2 ya − σ za ) + (σ 2 ( = − σ xa ) + 6 ⋅ τ xya + τ yza + τ zxa 2 za 2 2 2 ) 2 En el caso biaxial, considerando x e y las direcciones en la que los esfuerzos no son nulos y para los que tenemos unas direcciones principales A y B: 2 σ eqm = σ 2Am + σ Bm − σ Am ⋅ σ Bm = 2 2 = σ xm + σ ym − σ xm ⋅ σ ym + 3 ⋅ τ xym 2 2 σ eqa = σ 2Aa + σ Ba − σ Aa ⋅ σ Ba = 2 2 = σ xa + σ ya − σ xa ⋅ σ ya + 3 ⋅ τ xya 2 En el caso uniaxial: 2 σ eqm = σ 2Am + σ Bm − σ Am ⋅ σ Bm = 2 = σ xm + 3 ⋅ τ xym 2 2 σ eqa = σ 2Aa + σ Ba − σ Aa ⋅ σ Ba = 2 = σ xa + 3 ⋅ τ xya 2 Caso 2 En este caso se emplea un único límite Se afectando las tensiones con un coeficiente αi = Se S ei . σ mT S ut + α i ⋅ σ ai Se ≤ 1 para σ mT = α i ⋅ σ ai Se ≤ 1 para σ mT = - 71 σ mi > 0 σ mi < 0 DISEÑO DE MÁQUINAS I 2004 V. BADIOLA Caso 3 Esfuerzos de distinto tipo dan lugar a diferentes componentes del tensor de tensiones σ xmT = σ xmi σ ymT = σ ymi σ zmT = σ zmi τ xymT = τ xymi τ xzmT = τ xzmi τ zymT = τ zymi σ xaT = α i ⋅ σ xai σ yaT = α i ⋅ σ yai σ zaT = α i ⋅ σ zai τ xyaT = α i ⋅ τ xyai τ xzaT = α i ⋅ τ xzai τ zyaT = α i ⋅ τ zyai σ eqm = = (σ xm − σ ym ) + (σ 2 2 ym − σ zm ) + (σ 2 zm = ( − σ xm ) + 6 ⋅ τ xym + τ yzm + τ zxm 2 2 2 2 ) 2 σ eqa = = (σ1m − σ 2m )2 + (σ 2m − σ 3m )2 + (σ 3m − σ1m )2 (σ xa (σ1a − σ 2a )2 + (σ 2a − σ 3a )2 + (σ 3a − σ1a )2 − σ ya ) + (σ 2 2 ya − σ za ) + (σ 2 za = ( − σ xa ) + 6 ⋅ τ xya + τ yza + τ zxa 2 2 2 2 ) 2 Donde α i = S e S . ei Para el caso en que i corresponda a un esfuerzo torsor: α i = S e Sei se introduce el factor Kc=0.577 ( 3 ⋅ S ) , y en el cálculo de ei 4.11. DAÑO ACUMULADO. REGLA DE MINER En general, los ciclos no son de amplitud constante. Se supone linealidad y superposición. Cuando los ciclos no presentan una tendencia (creciente o decreciente) definida se acepta que un punto está del dado de la seguridad si: n1 N1 + n2 N2 + ... nn Nn ≤1 ni= número de ciclos de amplitudes σmi , σai Ni=vida para ciclos de amplitudes σmi , σai 4.12. RECUENTO DE CICLOS. RAIN FLOW. La técnica para estudiar un histograma se denomina Rain Flow. El objetivo es descomponer una historia de cargas o tensiones en una tabla de ciclos ( σmi , σai ). Esta técnica supone que se analiza una carga cíclica que se repite en el tiempo. DISEÑO DE MÁQUINAS I - 72 - DPTO. INGENIERÍA MECÁNICA, ENERGÉTICA Y DE MATERIALES 2004 V. BADIOLA Figura 17. ➨Paso 1: Reordenar la historia comenzando por el pico más alto. Figura 18. ➨Paso 2: Empezando por el ciclo más alto, continuar hacia abajo hasta la próxima inversión de pendiente A. Continuar horizontalmente hasta el próximo tramo descendiente B. Repetir hasta que lleguemos al valle más profundo D. Entonces repetir el proceso hacia arriba. Así se define el primer ciclo O-D-E. - 73 DISEÑO DE MÁQUINAS I 2004 V. BADIOLA Figura 19. ➨Paso 3: Repetir el paso 2 con todos los rangos o partes de rango que no se utilizaron previamente. Segundo ciclo: F-G-H Figura 20. ➨Paso 4: Por último quedan los ciclos restantes: DISEÑO DE MÁQUINAS I - 74 - 2004 V. BADIOLA DPTO. INGENIERÍA MECÁNICA, ENERGÉTICA Y DE MATERIALES Figura 21. Y con todo, el ciclo OE se desglosa en: O-D-E (1)+F-G-H (1)+5 ciclos s/Figura 21. Esto es, 7 ciclos totales. Si desearamos calcular la vida del componente en un punto sometido a el histograma OE, definiríamos n1=n2=n3=…=n7=n, puesto que en 1 ciclos O-E el componente está sometido a 1 ciclo O-D-E, a 1 ciclo F-G-H, y a 1 ciclo del resto de ciclos, y por último, despejaríamos de la expresión de la regla de Miner la vida n de ciclos O-E. 4.13. TEORÍA GENERALIZADA ε-N. MODELO DE COMPORTAMIENTO PLÁSTICO DEL MATERIAL. Se establece a continuación el camino para determinar el comportamiento elastoplástico del material, de forma que el caso de régimen elástico se deduce como simplificación del modelo general. Curvas Monotónicas Ante una carga de carácter monotónico, la relación tensión – deformación (Figura 22) se puede expresar según la ecuación de Ramberg Osgood, que estima la deformación total como suma de la deformación elástica por un lado y la plástica por otro: ε = εe + ε p Siendo: ε= σ E + σ k 1 n Curva Monotónica k: Coeficiente de resistencia N: exponente de endurecimiento por deformación E: Módulo elástico (Young) - 75 DISEÑO DE MÁQUINAS I 2004 V. BADIOLA Figura 22 Curva tensión - deformación para comportamiento plástico Curvas Cíclicas Según el tipo de material, ocurre que ante cargas cíclicas (controlando e) se produce bien un endurecimiento o bien un ablandamiento durante un período inicial, hasta que se llega a la estabilización. La curva de definición del material se obtiene a partir de la unión de los diferentes picos de los ciclos de histéresis de distintos ensayos y distintas amplitudes de deformación, una vez estabilizado (Figura 23) .De tal manera que esto se refleja en los parámetros de la ecuación de comportamiento hasta llegar a: 1 ε= σ E + σ n' k' k’: Coeficiente de resistencia cíclica n’: exponente de endurecimiento por deformación cíclica Figura 23. Obtención de la curva tensión deformación para un material con endurecimiento cíclico (Ramberg-Osgood) El siguiente paso es establecer el camino para determinar el ciclo de histéresis del material. Para materiales con similares propiedades en tracción y en compresión se comprueba que verifican el llamado comportamiento Masing, según el cual las ramas del ciclo de histéresis se pueden construir aplicando un cambio de coordenadas y duplicando la curva cíclica tensión – deformación (Figura 24) (efecto Bauschinger): Ecuación curva cíclica tensión deformación Ecuación de la rama del ciclo de histéresis DISEÑO DE MÁQUINAS I ε = f (σ ) ∆σ ∆ε =f 2 2 - 76 - DPTO. INGENIERÍA MECÁNICA, ENERGÉTICA Y DE MATERIALES 2004 V. BADIOLA Figura 24. Esquema del comportamiento Masing de un material La ultima consideración para completar el modelo consiste en aplicar la llamada ‘Memoria del Material’, según la cual, al cerrarse un ciclo completo de histéresis, el material recuerda el camino marcado por la curva cíclica para la relación tensión deformación y continua la variación de dichos parámetros según lo establecido en la ecuación correspondiente a la curva (Figura 25) Figura 25. Comportamiento según la hipótesis de memoria del material Por lo tanto, utilizando estas premisas se dispone de un modelo completo para determinar el histórico de la relación que mantienen en zona plástica la tensión y la deformación. Una vez obtenida la historia de ciclos de histéresis tensión - deformación a los que se somete el componente, se procede a establecer una relación entre éstos y la vida útil. Tal y como se ha hecho con el comportamiento plástico, se trabaja con el modelo ε-n ya que el basado en amplitud de ciclos de tensión se deduce como caso particular del primero. 1º Para niveles bajos de carga, en los que la deformación producida permanece dentro del régimen elástico, la vida del componente se correlaciona de forma adecuada con la amplitud de tensiones, según la llamada Ley de Basquin: ∆σ b = σ 'f (2 N i ) 2 donde: - 77 - 2Ni : Numero de inversiones de carga = 2 inversiones/ciclo - σf´: Coeficiente de resistencia a fatiga. - b: Exponente de resistencia a fatiga. - ∆σ : rango de tensión DISEÑO DE MÁQUINAS I 2004 V. BADIOLA 2º Por el contrario, para niveles altos de carga, en los que predomina la deformación elástica, el número de ciclos hasta rotura del componente está ligado con la amplitud de deformaciones mediante la ley (Coffin-Manson): ∆ε = ε 'f (2 N i )c 2 donde a su vez: - εf´: Coeficiente de ductilidad a fatiga. (deformación a la rotura en 1 ciclo) - c: Exponente de ductilidad a fatiga. (0.6, si no hay más datos) Las dos ecuaciones previas actúan a modo de asíntotas en la representación, doble logarítmica, de la amplitud de tensiones frente al numero de ciclos hasta rotura. Mediante la ecuación de Manson – Coffin – Morrow se propone el ajuste de la curva de predicción de vida a ambas asíntotas obteniéndose así una relación válida para cualquier nivel de carga cuyo representación se muestra en la Figura 26: ' ∆ε σ f (2 N i )b + ε 'f (2 N i )c = 2 E Figura 26. Modelo de vida frente a amplitud de deformación El paso siguiente consiste en definir un ‘parámetro de daño’ que se sirve de la curva de amplitud de deformaciones frente a número de ciclos para, aplicando las correcciones pertinentes, estimar el daño de un ciclo concreto de carga. El primer efecto a considerar es el de la tensión media. El crecimiento de grieta se ve favorecido por tensiones medias mayores que cero, es decir, de tracción. Por ello, para cada ciclo de carga es necesario estimar su tensión media y en el caso de que ésta sea positiva incluir un término en la ecuación de daño que lo mayore. A continuación, se presentan las ecuaciones de los dos parámetros de daño más utilizados y sus correcciones de valor medio, junto con las correcciones que suponen al ser aplicados sobre la curva incremento de deformación frente a vida útil: DISEÑO DE MÁQUINAS I - 78 - 2004 V. BADIOLA DPTO. INGENIERÍA MECÁNICA, ENERGÉTICA Y DE MATERIALES - ' 2 ∆ε (σ f ) (2 N i )2b + σ 'f ε 'f (2 N i )b+c ; en no Parámetro Smith-Watson-Topper: σ max ⋅ = E 2 conservador con tensiones medias <0 - ' ∆ε (σ f ) (2 N i )b 1 − σ m' + ε 'f (2 N i )c Parámetro Morrow: = 2 E σf El último paso para estimar la vida total del componente ante una historia de solicitaciones es componer el histograma de ciclos en amplitud y valor medio asociado a dicha historia de cargas. Una vez se dispone de éste, para cada grupo se aplica el parámetro de daño equivalente y por medio de la llamada ‘Regla de Miner’ (Figura 27) se obtiene el daño total como suma de los daños asociados a cada grupo de ciclos con una amplitud y un valor medio determinados: ε Daño cicloi = n º ciclosi N º ciclosi Rotura Daño Total = i Vidal Total = N1… …Ni N Daño Cicloi 1 Daño Total Figura 27. Representación gráfica de la regla de Miner - 79 - El método e-N se puede utilizar tanto en LCF como en HCF porque utiliza ambos métodos. - Los datos son más complicados de conseguir, es necesario realizar más ensayos. - Las curvas e-N se obtienen mediante ensayos con deformación controlada, que supone una mejor aproximación al comportamiento en las entallas. DISEÑO DE MÁQUINAS I