to get the file

Anuncio

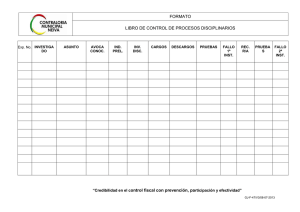

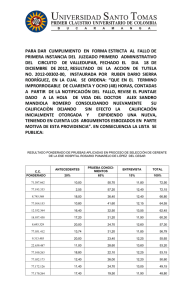

UNIDAD DIDACTICA 3. ANALISIS DE PELIGROS Y PUNTOS DE CONTROL CRITICO. LECCION 2. LA EVALUACION DE RIESGOS. 1. DETERMINACION DE RIESGOS MEDIANTE EL AMFEC El AMFEC (Análisis del Modo de Fallos, sus Efectos y Criticidad), también conocido con el nombre de FMECA (siglas en inglés), es un método de análisis sistemático, exhaustivo y objetivo en su realización. Se basa en la participación y el trabajo en equipo, aumentando el potencial activo y creativo del personal que lo aplica (efecto sinergia). OBJETIVO: VALORAR POR ANTICIPADO LA PROBABILIDAD DE QUE SE ORIGINE UN FALLO, ASI COMO LAS CONSECUENCIAS DEL MISMO. Principios fundamentales del AMFEC Poner de manifiesto los posibles fallos de un producto, valorando y acotando los siguientes conceptos: - Probabilidad de ocurrencia (O) - Gravedad o severidad (S) - Probabilidad de no detección (D) Prever los medios para: - Disminuir los riesgos de fallo - Detectar los fallos - Cambiar el modo de elaboración Campo de aplicación El AMFEC se aplica a todos los dispositivos o sistemas con riesgo de no conseguir los objetivos de fiabilidad que le son solicitados. Se puede aplicar al: - Diseño - Proceso de la elaboración Sólo puede esperarse una fiabilidad óptima si al aplicar un AMFEC al diseño y al proceso, se obtienen unos valores de criticidad aceptables, entendiendo por fiabilidad la prestación satisfactoria de las funciones de un producto durante un tiempo determinado y en las condiciones de uso previstas. Método de aplicación del AMFEC Los pasos a seguir en la aplicación del AMFEC son los siguientes: 1. Creación de un Grupo de Trabajo de 6 a 10 personas muy expertas en el tema a estudiar y de cada una de las áreas afectadas. A uno de ellos se le nombrará ANIMADOR y al resto COLABORADORES. Deben recibir suficiente formación técnica sobre la realización del AMFEC así como de dinámica de grupos. 2. Identificar cada conjunto, componente, pieza u operación del proceso a estudiar. 3. Para cada elemento recogido en el apartado anterior, estudiar el modo, el efecto y la causa potencial del fallo. 4. Valorar cada uno de los conceptos indicados anteriormente: Probabilidad de ocurrencia, gravedad o severidad y probabilidad de no detección. 5. Calcular el valor del "índice de criticidad" (C), el cual es función de la valoración de los conceptos del apartado 4. 6. Poner en marcha las acciones correctoras de acuerdo con los criterios que se establezcan para los valores de "C", tanto en el diseño como en el proceso. 7. Realizar una nueva valoración para ver si las acciones tomadas han sido positivas y el nuevo "índice de criticidad" (C) está dentro de los valores considerados aceptables. Realización del AMFEC Para la realización del AMFEC se tiene que tener a disposición de un impreso en el que se recoja los datos a evaluar, similar al presentado al final de este aparado. Se explican a continuación todos los apartados que componen el citado impreso: En la parte superior del mismo, se hace referencia al procedimiento empleado para el control de calidad en este caso: "ANALISIS MODAL DE FALLO, EFECTOS Y CRITICIDAD": Se hace también mención de si se refiere a un producto o al proceso, quién los realiza y la fecha de ejecución. • COMPONENTE, CONJUNTO, PIEZA: Es la característica o función a analizar, en el caso de que se trate de análisis de diseño o las operaciones cuando se trate de un proceso. • MODO DEL FALLO: Es la forma de presentarse el fallo en el producto u operación. Son los defectos que detectaría un verificador, usuario o consumidor. Se define como el no cumplimiento de cada una de las especificaciones establecidas en las fichas técnicas de los productos o en la descripción de las operaciones. • EFECTO DEL FALLO: Se determinan las consecuencias que ese riesgo puede tener sobre: la salud del consumidor, el medio ambiente, los requisitos de los clientes, las siguientes operaciones de producción, la economía de la empresa etc. • CAUSA DEL FALLO: Las causas que determinan el modo de fallo son los puntos sobre los que hay que actuar para prevenirlos, por tanto es fundamental que se contemplen todas las posibilidades, con datos reales recogidos en el proceso, por conocimientos adquiridos o por comparación con otros análogos descritos en documentos técnicos. • CONTROL: Tipo de control establecido: Inspección por muestreo, autocontrol, auditoría. • VALORACION DE LOS FALLOS INDICE DE OCURRENCIA (O): Probabilidad de que se presente el fallo en el uso o en el proceso de elaboración. La clasificación y valoración del índice de ocurrencia (O) se muestra en la tabla: INDICE DE OCURRENCIA (O) REMOTA posibilidad de que ese Modo de Fallo, se deba a esa causa. Total seguridad de Capacidad de proceso. Experiencias concurrentes POCA posibilidad de que ese Modo de Fallo, se produzca por esa causa. Capacidad del proceso. Establecido Mantenimiento Preventivo y Autocontrol MEDIANA posibilidad de que ese Modo de Fallo, se produzca por esa causa. Capacidad dudosa del proceso. Autocontrol no plenamente establecido. Experiencias anteriores concurrentes. ALTA posibilidad de que ese Modo de Fallo, se produzca por esa causa. Capacidad no asegurada, utillaje mal organizado, sin Autocontrol. Entorno dudoso. Experiencias concurrentes. MUY ALTA posibilidad de que ese Modo de Fallo, se produzca por esa causa. VALOR 1 2-3 4-5 6-7-8 9 - 10 INDICE DE SEVERIDAD DEL FALLO (S): Es la gravedad de un fallo, según la peor consecuencia del mismo que podría sufrir el consumidor, cliente, operación siguiente. La clasificación y valoración del índice de severidad (S) se muestra en la tabla: INDICE DE SEVERIDAD (S) ESCASA importancia de ese Fallo, si se produce. No influiría en las características del producto, y pasaría desapercibido ante cualquier cliente y consumidor. BAJA clasificación en Gravedad. El defecto producido sería absorbido por el conjunto, y caso de llegar al cliente, sería leve. MODERADA importancia del Riesgo. Cierta importancia en las operaciones, y sería probablemente detectado por el cliente, aunque no provocaría rechazo total por su parte. ALTA clasificación en Gravedad. Crearía serios problemas en operaciones posteriores y motivaría rechazo del cliente. MUY ALTA importancia del Riesgo. Rechazo seguro. Implica no cumplimiento de requisitos legales o afecte la salud del consumidor. VALOR 1 2-3 4-5-6 7-8 9 - 10 INDICE DE NO DETECCION (D): Es la probabilidad de no detectar el fallo antes de que el producto llegue al próximo cliente; externo en el caso de productos e interno en el caso de proceso. La clasificación y valoración del índice de no detección (D) se muestra en la tabla: INDICE DE NO DETECCION (D) REMOTA posibilidad de que ese Modo de Fallo no sea detectado y corregido en operaciones posteriores. POCA posibilidad de que el Defecto no se detecte y cree problemas, por su naturaleza. VALOR 1 2-3 MEDIANA posibilidad de detección, El Defecto es de tal naturaleza que normalmente puede detectarse, pero puede pasar. 4-5-6 ALTA posibilidad de que el Defecto no se detecte. Los controles no están concebidos para detectarlo. MUY ALTA posibilidad de no detección del Modo de Fallo, casi seguridad de que el defecto pase en las condiciones actuales. 7-8 9 - 10 INDICE DE CRITICIDAD DEL FALLO (C): Es la valoración global del fallo, indica que hay que tomar o no acciones correctoras, así como la prioridad con que se deben aplicarse. Viene dado por el producto de los tres índices anteriores: C=OxSxD • ACCIONES CORRECTORAS Son las acciones que, a la vista del estudio, propone el Grupo de Trabajo que ha realizado el AMFEC. • RESPONSABILIDAD: Es la persona física o departamento responsable de aplicar las acciones. • ACCIONES IMPLANTADAS: Son las que, tras su recomendación, se aplican en la práctica. • NUEVA VALORACION DE LOS FALLOS: Una vez implantadas las acciones correctoras, se vuelve a realizar una nueva valoración para calcular el nuevo índice de criticidad. Ejemplo: Una empresa dedicada al catering realiza un AMFEC para el proceso de selección, recepción, control y almacenaje de carnes frescas. Tras la creación del grupo de trabajo y nombrado el animador, cumplimentan el impreso correspondiente. Consideraciones en la aplicación el AMFEC ¿Cuándo se aplica un AMFEC?: Durante el diseño En la puesta a punto de un proceso Durante la fabricación del producto ¿Cuáles son las consecuencias de la aplicación de AMFEC?: Modificar el diseño Cambiar el material Cambiar el proceso Cambiar el flujo de producción Cambiar los medios de transporte ¿Cuáles son las actuaciones prioritarias? PREVENTIVAS: encaminadas a disminuir (S): modificando el diseño (O): evitando la causa rompiendo la relación causa - efecto controlando la causa CORRECTORAS: encaminadas a disminuir (D) controlando el modo de fallo reforzando el plan de vigilancia En general: LA MEJOR ACCION es la que ataca a la causa EL MEJOR CONTROL es el que vigila la causa Recomendaciones: La aplicación y seguimiento de una acción debe ir ligada a un responsable. Asegurarse de que al aplicar una mejora no se generan otros problemas. La calidad debe tender a la fiabilidad óptima el proceso y del producto, sin que por ello empeore la productividad y el coste. Una mejora debe disminuir el índice de criticidad y todas las mejoras lo deben hacer bajar hasta valores inferiores a los límites técnicos establecidos. SOLO HABRA UNA BUENA SOLUCION FINAL CUANDO DESAPAREZCAN LAS CAUSAS QUE PROVOCARON EL PROBLEMA ANALISIS MODAL DE FALLOS, EFECTOS Y CRITICIDAD Proceso Producto Producto: Función: Especificación: Núm de oper. Selecció n Componente Proceso: Selección, recepción, control y almacenamiento Animador: Fecha de realización: Fecha de revisión: Operación: Modo de fallo Conjunto Pieza Carnes frescas Hoja de: Contaminación bacteriana Efecto fallo de Salud del consumidor Causa de fallo Proveedor con niveles de higiene insuficientes o irregulares. Condiciones actuales Control O S D C Auditoría proveedores 2 10 3 60 Auditoría de selección y seguimiento de proveedores Resultados laboratorio Transpor -te Carnes frescas Contaminación bacteriana Salud del consumidor Acciones correctoras de Recontaminación por uso de vehículo inadecuado Control recepción materias primas 2 10 1 30 Control regular de las condiciones de transporte Recontaminación por envases/embalajes incorrectos o deteriorados Control regular de envase / embalaje en recepción. 2 10 1 30 Control regular envase/embalaje en recepción Desarrollo bacteriano por exceso de temperaturas Control regular de las temperaturas del camión y productos 2 10 1 30 Control regular de las temperaturas del camión y productos del la 2. ANALISISI DE RIESGOS MEDIANTE EL MODELO ACIA. El modelo de evaluación de riesgos es para la agencia canadiense (HACIA) un documento de trabajo utilizado por inspectores y auditores para evaluar los riesgos para la salud que presenta un producto. El modelo se basa en la gravedad de las consecuencias (abcisas) y la probabilidad de ocurrencia (ordenadas) para clasificar las lagunas susceptibles de tener un a repercusión sobre la salud. La gravedad de las consecuencias asociadas a un peligro es función de las consecuencias para la salud (incapacidad subclínica = débil; incapacidad temporal = media o incapacidad permanente / fallecimiento = elevada). Por otra parte la gravedad de las consecuencias se establece en función del peor escenario posible para la salud del consumidor final. Es consecuencia la presencia de microorganismos patógenos estará siempre asociada a consecuencias de gravedad elevada mientras que la exposición a un peligro físico se encuentra habitualmente con consecuencias de gravedad débil o media. La probabilidad de ocurrencia se basa en la posibilidad de que un peligro se presente en un producto (es decir, la posibilidad de que el consumidor final este expuesto a un peligro identificado). La probabilidad se determina, entre otras formas, por los controles a los que se someten los procedimientos en el establecimiento; el tipo de producto y su utilización prevista; requerimientos legales, antecedentes. Las definiciones siguientes se aplican en el modelo de evaluación de riesgos. A: SATISFACTORIO . Ninguna laguna susceptible de plantear un riesgo para la salud o de contaminación o de satisfacción se ha detectado. B. NO SATISFACTORIO: Las lagunas susceptibles de plantear un riesgo para la salud, de contaminación o de falsificación deben ser evaluadas en función de los criterios. a) Laguna menor (ME), lagunas susceptibles de plantear un pequeño o riesgo de contaminación o de falsificación débil o moderado. b) Laguna mayor (MA). Laguna susceptible de provocar un riesgo moderado para la salud o un riesgo elevado de contaminación o falsificación c) Laguna crítica (CR) Lagunas (incluyendo la contaminación) susceptible de provocar un riesgo elevado para la salud. PROBABILIDAD Elevada SA ME MA CR Media SA ME MA MA Débil SA ME ME ME Ligera SA SA SA SA Débil Media Elevada GRAVEDAD