“Síntesis y caracterización de nanopartículas de fosfato de calcio

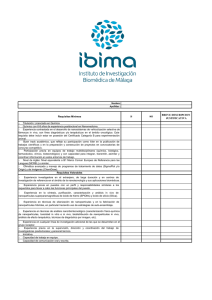

Anuncio