Construcción de túneles en roca - Universitat Politècnica de Catalunya

Anuncio

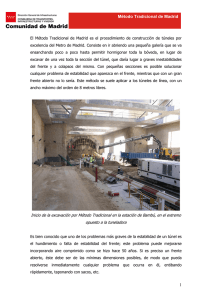

UNIVERSITAT POLITÈCNICA DE CATALUNYA Escola Tècnica Superior d’Enginyers de Camins, Canals i Ports Túnels i Mecànica de Roques Tema VIII: Construcción de túneles en roca MÉTODOS DE EXCAVACIÓN Los sistemas de excavación mecánica son fundamentalmente tres: Tuneladoras (Topos) Rozadoras d Martillos hidráulicos ÚTILES DE CORTE Tipos Procesos de fracturación y excavación Factores NUEVO MÉTODO AUSTRÍACO Métodos de excavación y resistencia de las rocas MÁQUINAS TUNELADORAS TBM TOPOS Máquinas integrales para la excavación de túneles en roca (sin grandes necesidades de soporte inicial) a sección total Túnell Lötschberg Tú Löt hb a Suïssa. S ï Construido C t id entre t 1999 y 2007 Longitud: 34.6 km (el 4º más largo del mundo en 2011) Diámetro: 9.43 m TOPOS Back-up Componentes principales: Cabeza giratoria g Grippers Cilindros de empuje Back-up (transformadores, captadores de polvo, casetas de ventilación, sistema de evacuación de escombros, entre otros). Tuneladora utilizada en el Túnel de Gotard (Suiza) CONTROL CABIN From here the TBM driver operates the CUTTERHEAD machine and monitors tunnelling SHIELD (partial shiel) supports BELT CONVEYOR the rock behind the cutterhead transports the excavated material to the end of the back-up system BUCKETS transport the excavated rock behind the cutterhead onto a belt conveyor t face f system ROOF BOLTING UNIT can be moved around the machine’s axis. Drills holes for the bolts which stabilize the rock DISC CUTTERS are mounted in THRUST CYLINDERS brace the cutterhead and roll in concentric cirles over the tunnel against the gripper shoes and face. The rock is crushed by the press the rotating cutterhead against the tunnel face contact pressure SHOTCRETE ROBOT lines the tunnel with ith shotcrete to stabilize it GRIPPER CYLINDERS press the GRIPPER PLATES laterally against the tunnel wall WALKING DEVICE The rear of the TBM and the back-up systems res on the feet of the walking device. They are lifted as tunnelling progresses, and the back-up system follows 2010 ROBBINS (EEUU) CABEZA GIRATORIA Esquema tipo de la disposición de los discos de corte en una rozadora TBM CABEZA GIRATORIA Cangilones Terminal del Aeropuerto de Málaga (2009) Túnel de Gotard, Suiza Túnel de Gotard, Suiza Recogida del material excavado a través de la cabeza de excavación mediante cangilones g Detalle de un cortador y un cangilón de carga de una de las tuneladoras que va a construir el Túnel de Lostchberg, (Suiza). Fotografía extraída del proyecto final de carrera de Ignacio Sáenz de Santa María Gatón DISCO DE CORTE GRIPPERS O ZAPATAS Vista de uno de los grippers de la tuneladora utilizada en la galería experimental p de Tarifa Fotografía extraída del proyecto final de carrera de Ignacio Sáenz de Santa María Gatón BACK-UP TUNELADORA PARA TÚNELES DE PEQUEÑO DIÁMETRO MÁQUINAS Á ROZADORAS Componentes p principales: p p - Chasis y tren de rodaje - Sistema hidráulico - Brazo - Cabeza de corte - Dispositivo de giro carga. - Sistema de recogida y carga - Equipo eléctrico Máquinas áqu as rozadoras. o ado as S Sistemas ste as de co corte te Máquinas áqu as rozadoras. o ado as S Sistemas ste as de co corte te Máquinas áqu as rozadoras. o ado as S Sistemas ste as de co corte te Punta Vástago o mango de acero Utilización Ut ac ó de la a rozadora o ado a Sistema de excavación por fases en los túneles de Bochum (Austria) Utilización Ut ac ó de la a rozadora o ado a Rozado y extracción de escombros simultáneamente (Diseño Alpine) MARTILLOS HIDRÁULICOS Excavación ca ac ó mecánica ecá ca de tú túneles e es e en roca oca Topos Útiles de excavación mecánica (Roxborough, 1985) Proceso de fracturación de las rocas mediante discos Proceso de fracturación de las rocas mediante discos Proceso de fracturación de las rocas mediante discos Resistencia a la tracción Aspecto clave de la roca para explicar la eficiencia del arranque y muy influida por: Discontinuidades Planos de sedimentación Esquistosidad Orientación Velocidad de avance paralela a la p esquistosidad Velocidad V l id d d de avance perpendicular a la esquistosidad q v Factores que controlan el rendimiento de las máquinas tuneladoras I Macizo rocoso Resistencia (qu) • Muy importante: – Roca dura : v – Roca blanda : 3v • Controla diseño de la cabeza – Empuje cortadores – Espaciamiento cortadores Composición química • Contenido en cuarzo (sílice) - desgaste de cortadores A qu = cte. Bajo contenido en Si O2 : Cambio de discos a ritmo r Alto contenido en Si O2 : Cambio de discos a ritmo 10r • Al Alterabilidad bilid d (i (incompatibilidad ibilid d d de TBM con h hormigón i ó proyectado d próximo al frente) → Máquinas polivalentes Factores que controlan el rendimiento de las máquinas tuneladoras II Discontinuidades • Muy importante • La fisuración densa incrementa la velocidad de avance • Si fracturación excesiva → soporte adicional (máquinas mixtas: escudo/TBM) Agua • Casi siempre perjudicial – Dificultades en extracción y transporte p de material excavado – Daño a instalaciones eléctricas Recubrimiento • Irrelevante en si mismo. Depende de propiedades de la roca (plastificación) Diseño de la cabeza-cortadores Fuerza por cortador Separación p entre cortadores A menor separación, más eficacia (pero se incrementa coste, energía) Afilado Se necesita umbral mínimo (fractura a tracción) La penetración se incrementa con la fuerza por cortador Decrece con el desafilado (discos de filo constante en rocas duras) Revoluciones Penetración crece con RPM (pero desgaste aumenta) p Aproximadamente: 32 a 38 RPM D : Diámetro en m D Estimación del avance en roca dura (p (propuesta p del NGI)) Avance = F (Índice de perforabilidad perforabilidad, empuje y diámetro cortador, fisuración de la roca) Índice de perforabilidad (DRI = Drilling Rate Index). Se determina en Laboratorio DRI = f (Ensayo caída, ensayo de perforación en miniatura) S20 SJ (fragilidad) (tenacidad superficial) Ensayo de caída (drop test) S20 : % que pasa por # 11.2 mm tras 20 impactos (media de 3-4 ensayos) Mouinkel & Johannssen (1986) Ensayo de perforación SJ : Profundidad del taladro (en 1/10 mm) tras 200 revoluciones de la barrena bajo w = 20 kg (media de 4-8 ensayos) Mouinkel & Johannssen (1986) DRI : f (S20, SJ) Determinación del DRI Mouinkel & Johannssen, (1986) Correlación entre el DRI y la resistencia a compresión p de la roca Mouinkel & Johannssen Johannssen, (1986) Correlación entre el DRI y la resistencia a compresión d lla roca de Mouinkel & Johannssen, (1986) ( ) Cálculo Cá cu o de la a pe penetración et ac ó PT PN k D k S PT : Penetración total PN : Penetración P ió neta (DRI, (DRI empuje j por cortador) kD : Corrección p por diámetro de cortador kS : C Corrección ió por fracturación f t ió de d la l roca Determinación ete ac ó de la a pe penetración et ac ó neta eta ((PN)) PN : (y kD) Mouinkel & Johannssen, (1986) ks para rocas pertenecientes a la clase “SP” (Joint Cl Class) ) Incluye juntas continuas que pueden observarse b alrededor l d d de todo el perfil del túnel. ú e Pueden uede ser se abiertas (ej. Juntas de estratificación en granito) estar ccubiertas nito), biertas con arcilla o minerales blandos/resbaladizos (ej. Calcita, clorita o minerales similares) ks para rocas pertenecientes a la clase “ST” (Fissure Cl Class) ) Incluye juntas discontinuas (sólo pueden observarse b parciali l mente alrededor del perfil del túnel)) p Juntas rellenas con poca resistencia al corte t y fisuras fi en ell plano de estratificación ((“partings”) p g ) ((ej. j en esquistos y gneiss de mica) ks para rocas pertenecientes a la clase “0” (Non-fractured rock mass) Roca maciza R i sin i juntas o fisuras. Puede observarse en diques de intrusión, batolitos, etc. J Juntas rellenas ll con alta resistencia al corte (ej. juntas rellenas de minerales hidrotermales como el cuarzo, epidota, id t etc. t podrían incluirse en la Clase 0)) ks = 1 Abrasividad b as dad Controla la duración de cortadores e indirectamente la velocidad de avance. Medida de la abrasividad: CLI (Cutter Life Index) CLI = F (AVS , SJ) = 13.84 (SJ/AVS)0.3847 Abrasion value steel LABORATORIO AVS: Peso perdido del cortador (acero) expresado en mg tras 20 revoluciones de la mesa giratoria del acero de un ensayo de laboratorio normalizado. Ensayo de abrasión Mouinkel & Johannssen (1986) Valor a o de del (C (CLI)) pa para ad diversas e sas rocas ocas Mouinkel & Johannssen (1986) Vida da y coste de co cortadores tado es I Vida da y coste de co cortadores tado es II Coeficiente Coe c e te de ut utilización ac ó (CU) Se define como el cociente: CU Horas reales de trabajo de la máquina Horas efectivas de trabajo El tiempo real de la máquina varía en función de las incidencias del resto de actividades que intervienen intervienen, que son: Tiempo neto de perforación Cambio de cortadores Mantenimiento y reparaciones del TBM Mantenimiento y reparaciones del back back-up up Tiempo de transporte de escombros no solapable Tiempo p de sostenimiento Otras causas Valores del (CU) según las condiciones de trabajo (a partir de casos reales) Condiciones de trabajo Definición Óptimas Buenas Normales Duras Muy duras Valor del CU Roca, dureza media Equipos de apoyo óptimos No sostenimiento 0.46 Roca, dureza R d media di No sostenimiento 0.42 Roca dura no muy y abrasiva Sostenimiento muy ligero Poca filtración de agua 6 l/seg 0.34 Rocas muy duras R d y abrasivas b i Sostenimiento ligero Mediana filtración de agua < 32 l/seg 0.34 Rocas extremadamente duras y abrasivas Rocas de fluencia Sostenimiento considerable Alta filtración de agua > 32 l/seg 0.20 Comparación p de métodos de excavación I Característica Perforación y voladura Estabilidad Frente sin proteger Roca alterada por voladuras: posible caída de bloques Basado en Tarkoy (1995) TBM Soluciones mecánicas para estabilización temporal de: Frente Área de trabajo Túnel detrás del área de trabajo la Forma Cualquier forma es posible Naturalmente estable. Ideal para: Metros Perforación en túnel piloto Conductos de agua sin recubrimiento Sobreexcavación Sobrexcavación inevitabe Eliminación excavación Sostenimiento Casi siempre necesario casi total de la sobre- El sostenimiento del túnel puede verse reducido en un 90% Comparación de métodos de excavación II Característica Funcionamiento Perforación y voladura Muy cíclica; ambiente de trabajo peligroso y desagradable Voladura Sobreexcavación Tarkoy (1995) TBM Funcionamiento continuo (no cíclico) y repetitivo, con un ambiente de trabajo más seguro y agradable que el de perforación y voladura. Frente protegido Aumento de la necesidad de sostenimiento Aumento de la entrada de agua A Aumento t d de lla sobreb excavación Relleno con hormigón: dificultoso Eliminado Soporte Soluciones mecánicas disponibles para la estabilización y sostenimiento temporal del frente, área de trabajo y de manera permanente t d detrás tá d de la l operación de excavación Equipo Operaciones consistentes, repetitivas, menos técnicas y de fácil aprendizaje p j (se asignan tareas limitadas de carácter repetitivo para crear una rutina e incluso competencia entre el personal) Se necesitan todas las técnicas Comparación de métodos de excavación III Característica Estructura de acceso Perforación y voladura Pozos verticales y galerías de captación necesarias para abrir varios “headers” o galerías de ataque t TBM Puede eliminar todas las estructuras de acceso temporales, especialmente si el proyecto está bien diseñado Tarkoy (1995) Factores acto es que co controlan t o a la a ab abrasividad as dad Contenido en sílice Tamaño medio de grano de mineral abrasivo Cuanto mayor tamaño: mayor abrasividad Si Ø < 20 → abrasividad abrasi idad m muy pequeña Cemento (varias propuestas de ensayo de abrasividad CERCHAR, SHIMAZEK, NGI etc.) NGI, t ) Tipo de roca % S 1O 2 Arenisca silícea 98 Otras areniscas 80 95 80-95 Arcosas 70-80 Granito 70 Grauwacka, granodiorita 60-70 Pizarra, Pi sienita 50-65 Basalto, gabro 50 Arcilla 40 Caliza, d l í dolomía 2-10 2 10 Ábaco que proporciona el coeficiente desgaste Shimazek en función del diámetro del grano de cuarzo, del contenido de minerales abrasivos y de la resistencia a tracción de la roca ( Westfalia) Calificación del índice Schimaze Abrasividad F (kp/cm) Rozabilidad 0.2 – 0.3 Muy buena 0 3 – 0.4 0.3 04 B Buena 0.4 – 0.5 Moderada 0.5 – 0.6 Regular 0.6 – 08 Mala 0.8 – 1.0 Muy mala Relación entre potencia y resistencia de la roca ( t í Westfalia) (cortesía W tf li ) Potencia de la cabeza de corte (KW) Resistencia a compresión simple del terreno (MPa) Rendimiento m3/h ((Ce = 1.00)) ((Ri) 120 100 50 30 20 8 23 29 50 72 94 116 12 29 48 67 81 27 27 34 46 50 12 17 41 40 6 12 35 3 12 300 200 110 20 Desgaste esgaste e en p picas cas % de minerales abrasivos Resistencia de la roca (kg/cm2) Desgastes UDS/m3 15 25 35 50 60 70 80 200-300 0.04-0.08 0.08-0.12 0.13-0.17 0.20-0.24 0.24-0.28 0.27-0.30 0.32-0.36 300 400 300-400 0 08 0 12 0.08-0.12 0 12 0 16 0.12-0.16 0 17 0 21 0.17-0.21 0 24 0 28 0.24-0.28 0 28 0 32 0.28-0.32 0 30 0 35 0.30-0.35 0 36 0 40 0.36-0.40 400-500 0.12-0.16 0.16-0.20 0.21-0.25 0.28-0.32 0.32-0.36 0.35-0.39 0.40-0.44 500-600 0.16-0.20 0.22-0.26 0.26-0.30 0.32-0.40 0.36-0.43 0.39-0.46 0.44-0.48 600-800 0.20-0.24 0.26-0.30 0.30-0.34 0.40-0.44 0.43-0.47 0.46-0.50 0.48-0.56 800-1000 0.24-0.32 0.30-0.39 0.34-0.46 0.44-0.56 0.47-0.58 0.50-0.61 0.56-0.70 Influencia del porcentaje de cuarzo, resistencia a compresión, tracción de la roca y coeficiente de abrasión en el consumo de picas (cortesía Kennametal) t (MPa) Coeficiente de abrasión Consumo de picas Uds/m3 Tipo de roca % cuarzo c (MPa) Pizarra arenosa 11 - 0.6 0.002 0.04 Pizarra arenosa 15 - 3.4 0.031 0.07 Arenisca 65 75 25.1 0.571 1.22 Arenisca tableada 29 30 5 0.094 0.98 Arenisca 66 85.5 26.7 0.881 1.24 Arenisca 70 78.4 13.2 2.31 1.11 Arenisca 65 71.3 9.8 0.956 0.9 Ventajas e tajas que o ofrece ece e el e empleo p eo de rozadoras o ado as I Es un sistema que admite alta mecanización Reduce sobre-excavaciones en relación con el uso de explosivos No altera prácticamente las características iniciales de la roca Reduce la cuantía del sostenimiento frente al uso del explosivos Se adapta mejor que otros sistemas a la ejecución por fases Ventajas j q que ofrece el empleo p de rozadoras II En comparación con máquinas TBM (TOPOS) presenta las siguientes ventajas: Mayor flexibilidad para adaptarse a cualquier cambio de terreno Se puede utilizar en una amplia gama de secciones, tanto en relación con su forma como con sus dimensiones Su instalación es fácil y económica El porcentaje de mano de obra especializada es pequeño En rocas de mala calidad permite un mejor acceso al frente para efectuar los trabajos de sostenimiento Permite P it efectuar f t la l excavación ió en ffases, lo l que es d decisivo i i en terrenos de mala calidad El mayor y rendimiento de avance del TBM es neutralizado p por la incidencia del tiempo de los trabajos de sostenimiento TÚNEL EN ARCILLAS MIOCENAS DEL BIERZO. CANAL DEL BOEZA PLANO ESQUEMÁTICO DEL TRAMO EN TÚNEL Taludes Estables (E) e Inestables (I) en la depresión del Bierzo Resistencia a compresión simple en función de la h humedad d dd de lla muestra Resistencia a la compresión simple en función de la profundidad Ensayos de corte directo sobre muestras extraídas en sondeos Profundidad : 5 m W = 20% Profundidad : 12 m W = 17% Envolventes de rotura Canales excavados en las laderas de arcillas terciarias Posición del túnel en relación con los sondeos perforados a lo largo de la traza NUEVO MÉTODO AUSTRIACO (NMA) El Nuevo método Austriaco (NATM): (Rabcewicz & Müller y Pacher (años 60)) ““…constitutes constitutes a method where the surrounding rock or soil formations of a tunnel are integrated into an overall ringlike support structure. Thus the supporting formations will themselves be part of this supporting structure.” Austrian Society of Engineers and Architects, Nuevo Método Austriaco y otros métodos relacionados caracterizados por una excavación (g p (grande)) sin estabilización del frente ● Resulta útil especialmente en macizos rocosos profundos y heterogéneos (se puede llegar a sostenimientos relativamente ligeros) ● La idea es aprovechar al máximo la capacidad resistente del terreno ● Se ha empleado también en macizos rocosos y suelos, con escaso recubrimiento Una explicación tensional sencilla: Estado típico de tensiones en la periferia de la excavación (si no se aplica ningún sostenimiento) t i i t ) Ganancia al sostener (hormigón proyectado por ejemplo) Por dos conceptos Más conceptos: confinamiento y mejora de la resistencia de la roca El NMA fue una reacción contra una situación anterior de excavación “convencional” de túneles donde predominaban p las cerchas como elemento de sostenimiento • Decompresión grande del terreno • Mayor excavación ó necesaria Era siempre necesario un revestimiento definitivo Algunas características del NMA ● Sostenimiento inmediato: Ver diagramas de Mohr anteriores (confinamiento inicial) ● Jugar con: Densidades de los elementos de sostenimiento Momento de colocación (variable tiempo) ● Los gradiente - t inmediatamente después de la excavación (días) ● + inspección visual: INDICATIVO VALIOSO ● E Experiencia, i i documentación d t ió de d obras b previas, etc. Elementos de sostenimiento ● Bulones de acero ● Cerchas C h TH d deslizantes li t ((o bi bien cerchas h HEB d de más á iinercia) i ) Se rellena de hormigón proyectado ● Hormigón proyectado ● Malla de acero electro-soldada Alambre/redondo de 3-6 mm Luces de 15 x 15 cm Razones para su colocación de esta forma (fenómenos arco locales) Bulones I ● Colocar con rapidez tan pronto como se pueda En colocación: mecanización total posible (t < 2 min) RENDIMIENTO FLEXIBLE (hasta 100 bulones/8 horas con un equipo) Sostenimiento activo ● Acero de armar, corrugado, alto límite elástico Ø = 20-25 mm Longitud: ½ a ¼ luz ● El anclaje puntual no se suele emplear en NMA; no se da, en general, tensión previa. Suelen emplearse bulones inyectados, con resina o con cemento cemento, en toda su longitud Resina → cartucho → batido rotación bulón/bisel → fraguado 4 6 min 4-6 i Cemento → cartucho 2-3 horas Bulones II ● Plan de ensayos: Comprobar al menos 5 por cada 1000 bulones empleados Cargas del ensayo: – 10T si 20 mm Ø – 15T si 25 mm Ø Densidad: – 1 bulón / 4 m2 – 1 bulón / 1 m2 ● Cuidar asiento placa → evitar esfuerzos transversales ● No utilizables en terrenos blandos, fallas, etc. Cerchas ● Ligeras: 16 kg/ml ● Pesadas: P d 58 kkg/ml / l A veces hay otra capa adicional Usar abrazaderas → Permitir deslizamiento relativo En proyecto hacer el despiece En las zonas de solape no H.P. para evitar roturas por cte (si luego se ha de revestir). H Hormigón i ó proyectado t d ● Algunas fechas: Ing Price 1907 → Ing. 1940 → EEUU (mortero puesto en obra mediante aire comprimido: Cement-gun o gunita) 1968 → ACI: Standard for shotcreting ● Óptimo: 15 cm de espesor 1940 → Árido máximo: 8 mm 1950 → Árido máximo: 25 mm (hormigones) Hormigón g p proyectado y ● Vía húmeda (EEUU): Buen control del agua Poca pérdida rebote j higiene g Mejor ● Vía seca (Europa): Mayor flexibilidad en la utilización Más compacidad hormigón Más rendimiento Único posible en terrenos con agua Resistencia más uniforme Hasta 200 m de alcance (los materiales se transportan bien hasta la zona de aplicación aplicación, a excepción del hormigón) Más aditivos Máquinas robotizadas H Hormigón i ó proyectado t d ● Capas: 5-10 cm Espesor total < 30-40 cm ● Rendimiento: 3 3-6 6 m3/hora Hacer pruebas antes del comienzo de la obra Resistencias – 100-130 kg/cm2 a 3 días – 250 300 kkg/cm 250-300 / 2 a 28 dí días Hormigón proyectado ● Coeficiente de rebote: Cae al suelo/Queda adherido < 50% en bóvedas < 15% en hastiales ● Factor de colocación Volumen consumido/Volumen a colocar teórico > 2.5 CONSECUENCIAS ECONÓMICAS (Depende del recorte de la excavación (tipo de roca) espesor teórico, ói etc.)) Morteros con incorporación de fibras de acero (morteros con microsilica etc microsilica, etc.)) ASCE CE finales 83 - Noruega Nor ega Aplicación ● Establecer un CUADRO GENERAL DE EXCAVACIÓN ↔ SOSTENIMIENTO como síntesis del reconocimiento (ver diapositiva siguiente) ● Tiempos de ejecución ● Lista de operaciones: Marcar Perforar Cargar Voladura y ventilación Sanear Sellar Desescombro esesco b o Cercha con bulones Mallazo Perforar bulones Hormigón proyectado Averías Conseguir g p proceso RUTINARIO y sistematizar Túnel dividido entramos por p calidades geotécnicas Ejemplo: T Tramo I II III IV Cerchas Th28 cada 1 1m No No Th28 cada 1 1m Bulón L=6m cada 1m2 L=6m cada 4m2 HP Dos capas de 10 cm Una capa de 10 cm L=6m cada 4m2 Dos capas de 10 cm L=6m cada 1m2 Una capa de 10 cm ● A comprobar sistemáticamente: Convergencias Observación visual Bulones a tracción Resistencias HP a 24 h Células de presión (radial y tangencial) M did extensométricas Medidas t ét i (d (deformación) f ió ) ● Equipos entrenados CLASE Bieniawski RENDIMIENTO R m/día MANDAN: 1-2 8-12 Desescombro y perforación 3 5-8 Sostenimiento y excav. desescombro 4 3-5 Excav. con rozadoras pesadas y rendim. bulonadoras 5 2-3 Condiciones hidrológicas RAZONES para algunos fracasos del NMA (Müller, 1978) 1 No controlar la longitud del avance ((“pase”) 1. pase ) Túnel en Austria. Roca alterable. El gráfico muestra la influencia de la longitud del avance en las deformaciones horizontales medidas 2. Esperar demasiado a cerrar la sección (1) Massenberg Tunnel en Austria. Austria El avance en calota es largo y está sostenido con HP HP. El contraste de rigidez con la sección completa cerrada provoca roturas y flexiones. Especialmente grave si el “arco” de H.P. de sostenimiento de la calota transmite tensiones en su base que no puede resistir la roca subyacente: hundimiento de todo el revestimiento sin cambios importantes de convergencia 2. Esperar demasiado a cerrar la sección (2) Tres ejemplos T j l d de túneles ú l en rocas blandas que muestran la influencia que tiene el tiempo transcurrido hasta el cierre de la sección en los movimientos i i t verticales ti l d de lla clave. l Unas pocas horas o escasos días pueden suponer un incremento de los asientos en el 200% o más 3. Ausencia de cierre de la sección (contrabóveda) Túnel de metro en Alemania, Alemania excavado en margas margas. En la parte inferior del perfil geológico existía un banco de areniscas “sólidas”. Se juzgó que no era necesaria una contrabóveda de hormigón. Pero en una zona las juntas de la arenisca eran paralelas al túnel y buzaban como se indica. La excavación de la calota se hizo en pequeños avances. El mismo proceso debía haberse seguido cuando se excavó la contrabóveda Sin embargo, contrabóveda. embargo se excavó de golpe una longitud de 15 m. m Se produjo una rotura a lo largo de los planos de estratificación y el H.P. las cerchas y los anclajes colapsaron hacia el túnel 4. Degradación de la roca debido a grandes deformaciones A la derecha la forma tradicional de g galerías mineras en la cuenca del Ruhr con recubrimientos de hasta 1000m. Es frecuente la deformación de la solera (hasta 30 cm de excavación cada año para mantener la forma). Se intentó corregir con mediante H.P. y bulones pero sin éxito. Solamente una sección circular sostenida con 25cm de H.P., cerchas pesadas y pocos bulones y un cierre inmediato de la sección a menos de un diámetro de distancia al frente de avance conseguían g resolver el problema Una crítica conceptual al NMA (Kovari, 1994) • La acción de auto-soporte del terreno es una “ley” universal y no algo propio del NMA • La idea fundamental: “La La tarea más importante en la excavación moderna de túneles es la de preservar y desarrollar dentro de lo posible las propiedades de soporte de la masa de roca” (Rabcewicz, 1962), ya era un hecho muy conocido • El NMA habla de un “terreno anular de p protección” alrededor de la excavación de vaga g definición y menos aún de ser calculable • El solapamiento de “terrenos anulares” en torno a procesos constructivos por fases (galerías múltiples) se considera perjudicial para la masa de roca de acuerdo con la filosofía del NMA (Müller 1978). (Müller, 1978) Por ello el NMA tiende a recomendar la excavación a frente completo completo, como uno de sus principios. La experiencia indica el riesgo de excavar a sección completa en roca de baja calidad.