Document

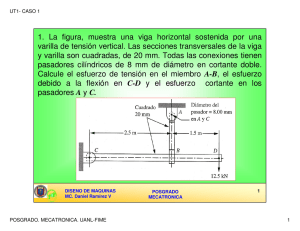

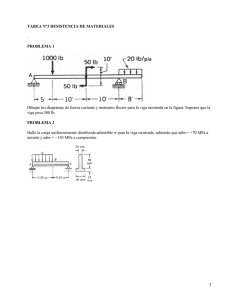

Anuncio