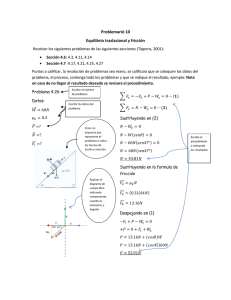

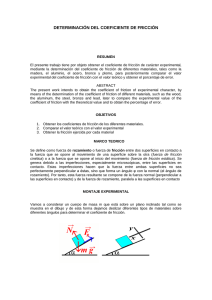

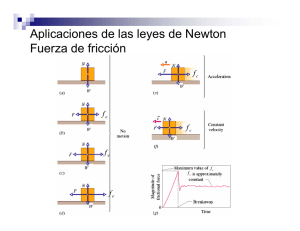

Informe Fricción 2005

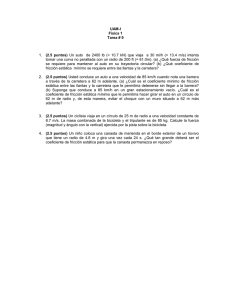

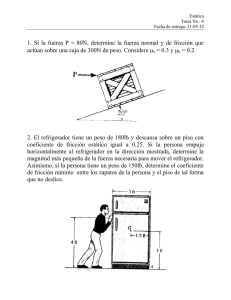

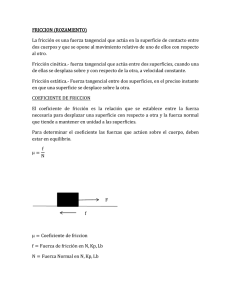

Anuncio