EL CARBON

Anuncio

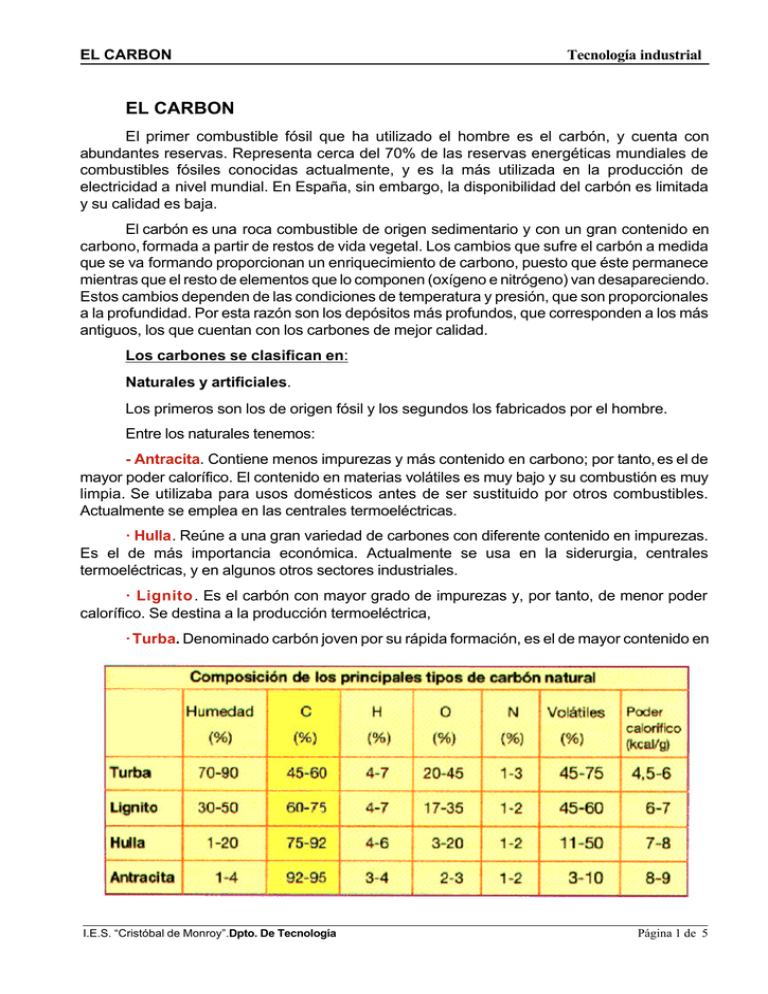

EL CARBON Tecnología industrial EL CARBON El primer combustible fósil que ha utilizado el hombre es el carbón, y cuenta con abundantes reservas. Representa cerca del 70% de las reservas energéticas mundiales de combustibles fósiles conocidas actualmente, y es la más utilizada en la producción de electricidad a nivel mundial. En España, sin embargo, la disponibilidad del carbón es limitada y su calidad es baja. El carbón es una roca combustible de origen sedimentario y con un gran contenido en carbono, formada a partir de restos de vida vegetal. Los cambios que sufre el carbón a medida que se va formando proporcionan un enriquecimiento de carbono, puesto que éste permanece mientras que el resto de elementos que lo componen (oxígeno e nitrógeno) van desapareciendo. Estos cambios dependen de las condiciones de temperatura y presión, que son proporcionales a la profundidad. Por esta razón son los depósitos más profundos, que corresponden a los más antiguos, los que cuentan con los carbones de mejor calidad. Los carbones se clasifican en: Naturales y artificiales. Los primeros son los de origen fósil y los segundos los fabricados por el hombre. Entre los naturales tenemos: - Antracita. Contiene menos impurezas y más contenido en carbono; por tanto, es el de mayor poder calorífico. El contenido en materias volátiles es muy bajo y su combustión es muy limpia. Se utilizaba para usos domésticos antes de ser sustituido por otros combustibles. Actualmente se emplea en las centrales termoeléctricas. · Hulla. Reúne a una gran variedad de carbones con diferente contenido en impurezas. Es el de más importancia económica. Actualmente se usa en la siderurgia, centrales termoeléctricas, y en algunos otros sectores industriales. · Lignito . Es el carbón con mayor grado de impurezas y, por tanto, de menor poder calorífico. Se destina a la producción termoeléctrica, · Turba. Denominado carbón joven por su rápida formación, es el de mayor contenido en I.E.S. “Cristóbal de Monroy”.Dpto. De Tecnología Página 1 de 5 EL CARBON Tecnología industrial impurezas y humedad, y el de menor poder calorífico (tabla). El proceso de utilización de cada tipo de carbón depende de sus propiedades. Por ejemplo, si el carbón tiene un alto contenido en azufre, en su combustión se desprenden sustancias contaminantes que deben ser filtradas antes de expulsarse a la atmósfera, lo que implica que no es bueno para ser quemado en grandes cantidades. Sin embargo, si este mismo carbón tiene un elevado poder calorífico, puede ser rentable su combustión, aunque haya que instalar costosos filtros. Por tanto, habría que estudiar éstas y otras características para saber si es rentable su utilización como combustible. De los artificiales tenemos: El carbón dulce, también llamado carbón vegetal, se produce por la destilación seca de la madera. Para ello se dispone madera apropiada (haya, roble, encina, olivo, etc.) en cantidad de varias toneladas, que se sitúan alrededor de un eje tapándola toda con tierra. Por la parte superior se le prende fuego y se vuelve a tapar; esto hace que no se produzca una combustión completa aunque a veces se debe permitir el acceso de aire por algún orificio en la parte inferior. El proceso durará unos diez días. Mediante este tipo de carboneras se produce la carbonización de la madera aunque se pierden todas las sustancias volátiles. En hornos modernos se pueden recuperar algunas al condensarse productos como alcohol metílico, acetona, metano o alquitrán entre otros. Y el cok que se verá mas adelante. OBTENCIÓN Los factores que determinan la rentabilidad de la extracción de un determinado tipo de carbón son: Económicos. Antes de comenzar a extraer carbón se evalúan los costes para determinar si es o no rentable. Por ejemplo, si se encuentra carbón lejos de cualquier zona de consumo, habría que evaluar si es rentable su transporte o la construcción cercana de industrias que requieran su uso. Condiciones físicas del terreno. Como ya sabemos, los mejores carbones son normalmente los que se encuentran a mayor profundidad y, por tanto, los más caros de extraer. Esto hace que haya una profundidad máxima de extracción, que ronda los 1.200 m, a partir de la cual, la temperatura, presión, peligros geológicos, etc., hacen de ésta una operación demasiado arriesgada. Energéticos. A pesar de haber carbones fáciles de extraer y económicamente rentables, pueden tener una capacidad energética muy baja y desprender gran cantidad de sustancias tóxicas en su combustión. Es probable que la extracción de es-tos carbones no sea rentable. El carbón se extrae de las minas. Una mina es una zona superficial o subterránea de la que se extraen minerales, y que cuenta generalmente con instalaciones industriales y aparatos especialmente diseñados para esta tarea. Dentro de las minas de los carbón se distinguen tres tipos: · Minas a ciclo abierto o en superficie. En este tipo de minas las capas del suelo que se encuentran por encima del carbón son retiradas quedando éste al descubierto. Posteriormente, grandes excavadoras van extrayendo el carbón y metiéndolo en camiones. Este tipo de minería es la menos peligrosa y más eficiente, pero cuenta con el inconveniente de que, I.E.S. “Cristóbal de Monroy”.Dpto. De Tecnología Página 2 de 5 EL CARBON Tecnología industrial al moverse enormes cantidades de tierra, se produce una importante modificación del medio. Sin embargo, son cómodas y suponen grandes rendimientos. La mayoría son de lignito, carbón que se encuentra en capas gruesas cercanas a la superficie, pero también pueden ser de turba. Son bastante importantes y muy numerosas en Estados Unidos y Rusia. · Yacimientos regulares poco profundos. Se encuentran de 200 a 300 m bajo la superficie, y constan de una serie de galerías paralelas de las que se extrae el carbón por «tacos». - Yacimientos de gran profundidad. Se encuentran a más de 300 m bajo la superficie, y constan de galerías de 100 a 250 m de longitud paralelas a la masa de carbón. Tanto en los yacimientos regulares poco profundos como en los de gran profundidad, la presión en las galerías es grande, y para evitar que cedan tanto el techo como las paredes, se colocan estructuras que soporten la presión, es decir, se apuntalan. Tradicionalmente esta operación se realizaba con maderos. Hoy en día se utilizan, sobre todo, dos métodos: · Método de cámaras y pilares. Se emplean columnas de carbón para apuntalar el techo; de esta forma no hay corrimientos de tierra, aunque no se extrae todo el carbón disponible. Al no ser necesaria tanta maquinaria se simplifican las operaciones y se reduce el costo del proceso. · Método del muro largo. En este método se utilizan máquinas automáticas muy sofisticadas que hacen de soportes del techo y a la vez se van trasladando junto a las máquinas extractoras por la veta (franja de tierra donde se encuentra el carbón). Según van avanzando las máquinas-soporte, la galería se queda sin apoyo y el techo se hunde. Este tipo de maquinaria ofrece gran seguridad, pero la inversión que supone es muy grande, por lo que se usa en galerías a gran profundidad, donde las condiciones de presión son mayores y el carbón es de mejor calidad. La mecanización, en general, ayuda a evitar peligros, pero no los elimina. Así, la presión hace que la mina se encuentre en permanente movimiento, arqueándose el suelo hacia arriba, y las paredes hacia adentro, al disminuir ésta. Tienen lugar filtraciones de agua, lo que hace necesario un bombeo constante, así como una posible liberación repentina de gases, formándose mezclas explosivas con el aire (grisú, polvo de carbón y metano). TRANSFORMACIÓN Y TRANSPORTE Normalmente el carbón es usado de forma directa en la combustión; sin embargo, puede ser modificado para determinados usos. Las técnicas de transformación son las siguientes: · Aglomeración. Consiste en cortar trozos uniformes y de constitución homogénea pura. I.E.S. “Cristóbal de Monroy”.Dpto. De Tecnología Página 3 de 5 EL CARBON Tecnología industrial Se utiliza para uso doméstico. · Destilación. Es un proceso que se aplica a la hulla y da lugar a su transformación en carbón de cok. Es una técnica muy usada en siderurgia. · Coquización. Sólo son aptos para la coquización aquellos carbones con un alto poder aglutinante y un contenido en materia volátil del 18 al 35 %, que le confieren al cok el poder calorífico necesario para fundir mineral de hierro. Esta aplicación asegura un mercado privilegiado a las minas de carbón. Normalmente, tanto las industrias que utilizan carbón como las centrales que lo requieren, se encuentran cerca de los lugares de extracción, lo que reduce el coste del transporte. Los desplazamientos se realizan en ferrocarril o, en el caso de minas a cielo abierto, también en camiones. En cualquier caso, el transporte de minerales está regido por normas fijadas por la administración competente. IMPACTO AMBIENTAL Se han desarrollado tecnologías para mejorar el impacto ambiental de los procesos que usan carbón, como el uso de precipitadores electrostáticos y/o filtros de mangas para que las plantas controlen la emisión de humos y polvos negros. Los focos de atención internacional, en el tema ambiental, son la «lluvia ácida» y el «efecto invernadero». Los problemas ocasionados por las emisiones fueron inicialmente atenuados con la construcción de chimeneas altas para mejorar la dispersión; pero en algunas partes surgieron problemas más serios, pues al quemar carbón y otros combustibles fósiles, sobre todo en las centrales eléctricas, se emite óxido de azufre y óxido de nitrógeno durante la combustión. Estos gases reaccionan químicamente con el vapor de agua y otras sustancias de la atmósfera para formar ácidos, los cuales caen con las lluvias. El daño sufrido por los árboles y la acidificación de lagos condujeron al debate de la lluvia ácida. El efecto invernadero es de hecho un fenómeno natural que se refiere al calentamiento de la superficie de la Tierra, causado por el efecto del vapor de agua y de ciertos gases presentes en la atmósfera (dióxido de carbono, entre otros). Ciertos gases, conocidos como gases de invernadero, absorben radiación de «onda larga» y la reflejan hacia abajo para calentar la superficie terrestre. Sin el efecto invernadero, la temperatura promedio de la Tierra estaría cerca de 330 ºC más fría de lo que es actualmente y el mundo seria inhabitable. Los gases de efecto invernadero incluyen vapor de agua (predominante), dióxido de carbono (C02), metano (CH4), óxido nitroso (N20) y, en años recientes, los halocarbonados y sus sustitutos (HFCs y PFCs), así como los hexafluoruros de azufre (SF6). PRODUCTOS OBTENIDOS. El carbón es la mayor fuente de combustible usada para la generación de energía eléctrica. En los primeros tiempos, el método convencional para generar electricidad consistía I.E.S. “Cristóbal de Monroy”.Dpto. De Tecnología Página 4 de 5 EL CARBON Tecnología industrial en la quema de bloques de carbón en una caldera para producir vapor Actualmente hay versiones modernas, en las cuales se pulveriza el carbón con el fin de incrementar su área superficial y el rendimiento de combustión. También puede realizarse una combustión en lecho fluidizado; el carbón se quema en un lecho de partículas calientes suspendidas en una corriente de gas. El carbón es también indispensable para la producción de hierro y acero; casi el 70 % de la producción de acero proviene de hierro hecho en altos hornos, los cuales utilizan carbón y cok. El cok se fabrica a partir de carbones coquizables que deben tener bajos contenidos de azufre y fósforo. El proceso de producción de cok proporciona muchos productos químicos secundarios, como el alquitrán de hulla, que se emplean para fabricar otros productos. Para su obtención, el carbón es procesado en baterías de hornos de cok. La mezcla de carbón, triturada a un tamaño de 3 mm, se agrega por la parte superior de los hornos y se calienta sobre 1.200 ºC durante un período de 18-20 horas. El contenido de volátiles del carbón sale como gas de cok, el cual es primero limpiado para remover las impurezas y obtener subproductos tales como alquitrán y benzol; los gases se usan para el calentamiento de los mismos hornos y como combustible de procesos asociados con la fundición. El cok calentado al rojo es empujado fuera de los hornos, enfriado y tamizado para remover los tamaños menores. El material de mayor tamaño, por encima de los 30 mm, va a los altos hornos donde suministra carbono como agente reductor, removiendo el oxígeno del mineral y el calor para fundir el hierro. Se están desarrollando nuevos procesos para la reducción directa de hierro (RDH), con lo cual se eliminan los altos hornos y los hornos de cok, así como la necesidad del costoso carbón coquizable. La mayoría de las plantas de cemento del mundo son alimentadas con carbón. Una alternativa a la combustión de carbón es la gasificación. Cuando el carbón entra en contacto con vapor y oxígeno, se producen reacciones termoquímicas que generan un gas combustible compuesto principalmente por monóxido de carbono e hidrógeno. I.E.S. “Cristóbal de Monroy”.Dpto. De Tecnología Página 5 de 5