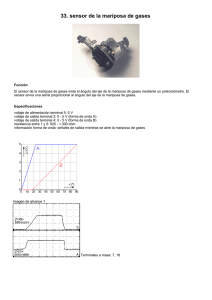

sensor de medición de la posición del acelerador

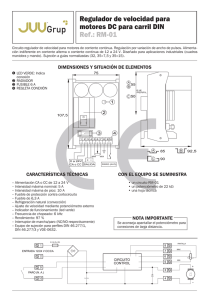

Anuncio