capacitores normales y especiales PARTE 2

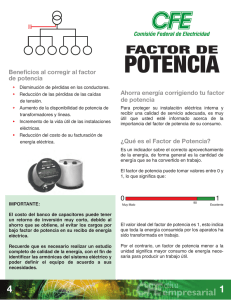

Anuncio