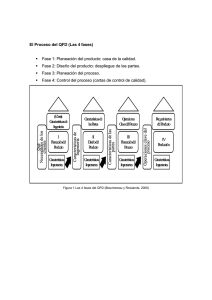

Implementacion de la Casa de la Calidad

Anuncio