Derivados de la leche. Definiciones. LECHES FERMENTADAS. Son

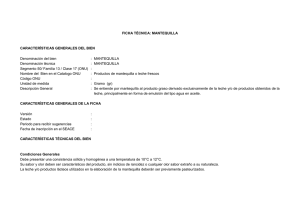

Anuncio

Derivados de la leche. Definiciones. LECHES FERMENTADAS. Son aquellas que han sido sometidas a la acción de ciertos microorganismos específicos, según el tipo de leche deseada. Ejemplo: Leche ácida o Buttermilk a base de Streptococcus lactis, leche acidófila a base de Lactobacillus acidophilus, Yogurt a base de una mezcla de cultivos, y muchas otras más. Cultivos. Los cultivos estárter han sido objeto de estudio y desarrollo durante los últimos 40 años con el finde reducir el tiempo de fermentación, asegurando un contenido residual bajo en nitratos y nitritosen los productos, y contribuyen con el establecimiento de las características organolépticas finales (González-Fernández y col., 2006). Un cultivo estárter consiste en una especie o combinación de especies microbianas que una vez adicionados a un producto originan un conjunto de transformaciones en los componentes básicos (glúcidos–proteínas–lípidos) con un resultado final que se manifiesta en el cambio de la textura, color y flavor del producto final, incrementando su poder de conservación y en ocasiones aportan efectos benéficos para la salud del consumidor –probióticos- (figura 1). Los microorganismos empleados como cultivos estárter pueden ser bacterias, levaduras y mohos individualmente o una mezcla de ellos (bacteria-bacteria; bacteria-levadura; bacteria-moho; moho-moho; moholevadura; levadura-levadura). La bioquímica de las transformaciones que tienen lugar en los sustratos se presenta resumido en el siguiente esquema: CREMA. Es la porción de leche rica en grasa que resulta del descremado de la leche entera. En algunos países se exige que la crema tenga un mínimo de 18% de grasa, pero en Centroamérica se recomienda no menos de 25% de grasa, tanto para la crema dulce como para la crema ácida. La crema es también conocida como nata o natilla. CREMA ACIDA. Es la crema pasteurizada sometida a la acción de cultivos lácticos para elevar su acidez a más de 0.20% de acidez (normalmente 0.60% de acidez titulable expresada como ácido láctico "ATECAL"). También es conocida como mantequilla rala, crema agria, natilla o mantequilla blanca. La crema ácida, obtenida por acidificación natural de la crema cruda, puede ser dañina a la salud del consumidor. CREMA LIVIANA. También conocida como crema para el café o crema de mesa, es la crema que contiene no menos de 18% ni más de 30% de grasa. CREMA PESADA. Es aquella que contiene no menos de 36% de grasa. CREMA BATIDA. Es la crema a la cual se le ha incorporado aire o algún gas y su contenido de grasa varía de 30% a más. CREMA CRUDA. Es el producto obtenido de la leche cruda, cuyo porcentaje de grasa es mayor de 18%. Crema Acida: La crema acida mas conocida en centroamerica como mantequilla rala o natilla puede se elaborada en forma artesanal y tambien en forma induatrial. En forma artesanal es un producto que se obtiene a partir de la crema cruda acidificada por fermentacion natural a temperatura ambiente. Esta crema tiene un alto contenido de grasa que le da un buen sabor, sin emnbargo su calidad microbiologica puede causar problemas a la salud del consumidor. En las plantas lecheras es unproducto uniforme, libre de microorganismos patogenos, contiene normalmente mas de 18% de grasa, de 1 a 3% de leche decremeda en polvo, 0.1 a 0.6% de estabilizador, de cero a 1% de sal comun y de 1 a 2% de cultivo lactico para acidificar el producto de 0.5 a 0.6% de acidez titulable expresada como acido lactico. Existen varios tipos de crema según el contenido graso o grado de acidez. El proceso de obtención de la crema ha sido previamente discutido como parte del procesamiento de la leche. La crema producida en las planta es un producto uniforme libre de microorganismos patógenos y de fermentación controlada mediante la inoculación de cultivos lácticos. El contenido graso puede variar de 10 a 30%, pero la mayoría de las plantas produce de 18 a 25% y así obtienen una buena consistencia y buen sabor. Proceso de producción de Crema Acida. Estandarizar la mezcla al porcentaje de grasa deseado, mediante la mezcla de crema fresca, leche descremada, entera aceite de mantequilla. Se puede agregar de 1 a 3% de sólidos en forma de leche en polvo descremada para aumentar los sólidos no grasos a fin de que el producto final tenga buena consistencia. Se puede agregar un estabilizador adecuado para crema acida, con el objetivo de aportar en la textura. El proceso de pasteurización por lote requiere 71 a 73 oC, por 30 minutos o 74 a 82 oC por 16 segundos, según el equipo disponible. Homogenización, según la presión recomendada, esta debe ser temperatura no menor de 72 oC. Enfriamiento a 23 oC e inoculación de fermento de 02% a 2% de cultivo láctico adecuado y se mezcla hasta homogenizar le producto. Posteriormente se incuba hasta que la acidez titulable llegue a 0.50% a 0.60 %. Envasado: se envasa en los recipientes de diferentes formatos, también puede envasarse inmediatamente después de inocularse. Una buena crema acida debe tener un ligero sabor acido, buen aroma, color crema (en caso necesario se agrega colorante) y consistencia suave y seca como la mayonesa. No debe de haber suero visible. Crema Dulce: también conocida como crema fresca, es un derivado de la crema cruda y su contenido graso puede variar considerablemente pero su acidez tiene que ser menor de 0.20% dentro de la crema dulce se encuentra la crema para el café, conocida también como crema fluida o ligera, cuyo contenido graso varia de 18 a 30% de grasa según las normas americanas. El proceso de producción de estas cremas consiste en ajustar el contenido de grasa al porcentaje deseado, luego debe ser pasteurizada, homogenizada y enfriada y envasada para ser comercializada. Es recomendable que la crema esta bien fría antes de ponerla a la venta; las cremas con alto contenido graso son usadas en repostería. Crema Batida: puede ser hecha de la crema ligera incluso de la crema pesada. La capacidad de batido de la crema depende del contenido de grasa, composición de la grasa, acidez titulable y del estado de dispersión de las proteínas. La cantidad de aire incorporado en la crema puede aumentar el volumen de esta de un 90 a 100%, si la incorporación de aire fuera bien hecha no debe haber mas de 3 cm de altura, en liquido, en el fondo del recipiente de la crema batida después de 3 h de reposo a 18 oC . Similarmente, el proceso de producción de esta crema consiste en ajustar el contenido de grasa al porcentaje deseado, luego debe ser pasteurizada enfriada de 2 a 4 oC y almacenada a estas temperaturas durante 48 horas para dotar a la grasa de consistencia uniforme y con ello su acondicionamiento para el batido manual o mecánico para la incorporación de aire. La adición de estabilizador antes de la pasteurización ayuda enormemente a una eficiente incorporación de aire Proceso de elaboración de la mantequilla La mantequilla es un derivado lácteo que tiene importancia como alimento por la grasa que contiene. Nutricionalmente esta grasa es importante porque transmite las vitaminas liposolubles de la leche como son las vitaminas A, D y E principalmente. En cuanto a su valor energético es equivalente al de otras grasas y aceites. Desde el punto de vista legal, la mantequilla se define como el producto graso obtenido exclusivamente de leche o nata de vaca higienizada. Técnicamente la mantequilla es una emulsión del tipo “agua en aceite”, obtenida por batido de la nata, y que contiene no menos del 82 % de materia grasa, no más del 16 % de agua y un 2 % de otros componentes de la leche. Conservación: A menor contenido y mejor distribución del agua mayor es su durabilidad, debido a que los microorganismos se desarrollan de preferencia en la fase húmeda, por esta razón la concentración tiene un efecto preservador. Existen otros factores que se utilizan para la preservación bacteriológica de la mantequilla: pasteurización y acidificación de la crema, higiene adecuada, menor temperatura de almacenamiento y salazón. Existen varios tipos de mantequilla, según el proceso de elaboración: Mantequilla dulce: mantequilla obtenida a partir de nata dulce. Mantequilla ácida: mantequilla obtenida a partir de nata ácida o fermentada. Ésta ha sido acidificada por el crecimiento bacteriano. La mantequilla también puede clasificarse en función de su contenido en sal: sin sal, salada y extrasalada. En un principio, la sal se añadía como conservante, actualmente se utiliza como potenciador del sabor. La mantequilla de nata ácida debe oler a diacetilo, mientras que la mantequilla dulce debe saber a nata. Un ligero sabor a cocido es aceptable en el caso de la mantequilla dulce. La mantequilla hecha a partir de nata acidificada tiene ciertas ventajas sobre la dulce. El aroma es más rico, el rendimiento en mantequilla es más alto y hay un menor riesgo de infecciones después del tratamiento térmico, ya que el cultivo bacteriano predomina sobre el desarrollo de microorganismos indeseables. Por otra parte, la mantequilla ácida también tiene sus inconvenientes. Por un lado da lugar a una mazada también acidificada. La mazada procedente de la mantequilla ácida tiene un pH más bajo que la mazada procedente de mantequilla dulce, lo que provoca a veces que sea más difícil de tratar que la mazada de mantequilla dulce. Otra desventaja de la mantequilla ácida es que resulta más sensible a los defectos de oxidación, que dan lugar a sabores metálicos. Esta tendencia se ve acentuada si se encuentran presentes trazas muy pequeñas de cobre u otros metales pesados, lo que reduce considerablemente las posibilidades de mantener las propiedades químicas de la mantequilla. El siguiente diagrama de flujo muestra el sistema tradicional de fabricación de mantequilla a partir de nata fermentada Requisitos de la materia prima. Nata: La nata es la materia prima necesaria para la elaboración de mantequilla. El contenido graso de esta crema debe ser de 35 % a 40 %. La nata se obtiene del desnatado de la leche en centrífuga como se explica en el sector lácteo. La nata debe ser de buena calidad bacteriológica, libre de defectos de sabor o aroma y exenta de antibióticos o desinfectantes que impidan el crecimiento de los microorganismos implicados en la maduración de la mantequilla. El número de ácidos grasos insaturados de la nata es un factor importante en la elaboración de la mantequilla. El índice más utilizado para su medida es el índice de yodo de la grasa láctea, que indica el porcentaje de de yodo que la grasa puede fijar (el yodo es fijado por los dobles enlaces de los ácidos grasos insaturados, que son líquidos a temperatura ambiente). El índice de yodo varía entre 24 y 46. Las variaciones están determinadas por la alimentación de las vacas. Por lo tanto, las grasas con un alto índice de yodo (alto contenido de grasa insaturada) producirá una mantequilla de textura grasienta. Tanto las grasas blandas (índice de yodo superior a 42) como las grasas duras (índice de yodo inferior a 28) pueden dar mantequillas de consistencia aceptable, si variamos el proceso de maduración en función del índice del yodo de la nata. Cristalización de la materia grasa. La cristalización de la materia grasa representa un papel importante en la elaboración de la mantequilla, ya que influye en la consistencia del producto. La formación de cristales es un cambio de estado: de una forma líquida a una solida. Los factores que pueden provocar y activar la formación de cristales son: sobre enfriamiento, agitación (por ejemplo rotación en el batido) y presencia de otros cristales. La formación de cristales puede ser también espontanea, sin embargo cuando la temperatura es superior a 10 C, a la formación de cristales sucede muy lentamente. La materia grasa tiene gran disposición al sobre enfriamiento, es decir puede someterse a enfriamiento bajo el punto de congelación sin que suceda cristalización alguna. Para provocar la cristalización en todos los glóbulos de grasa, estos deben enfriarse a aproximadamente 8 C y debe mantenerse esta durante dos horas. La capacidad de cristalización de la materia grasa se utiliza en el tratamiento de variación de temperatura en la crema. Así es posible modificar la estructura de la mantequilla, con el fin de mejorar la consistencia de la misma. La temperatura de dicho tratamiento es calculadas a base del índice de yodo de grasa de butírica, tomando en cuenta la temperatura a la cual habrá de ser consumida la mantequilla. Propiedades Organolépticas. La crema para la producción de mantequilla debe de tener aspecto y olor normal. El sabor debe ser fresco, agradable y cremoso, sin ningún sabor extraño. Estos requisitos son muay importantes, ya que los defectos se trasmitirán en la mantequilla terminada. Los defectos de sabor que se encuentran más frecuente en la mantequilla final y provienen de la materia prima se deben a procesos microbiológicos y/o fisicoquímicos (sabor a rancio o a oxidado y sabor a forraje). Normalización Consiste en regular el contenido graso de la nata. Normalmente la nata llega con un contenido de grasa superior al necesario para la obtención de mantequilla; por este motivo debe ser normalizada a 35 %-40 % de grasa. Generalmente la nata se normaliza con leche desnatada. Neutralización En algunos países, los productores desnatan la leche en las propias granjas y venden directamente la nata a la industria. Muchas veces, esta nata se encuentra en malas condiciones, más o menos acidificada, y con extraños paladares. Esta nata debe ser neutralizada, es decir, debe reducirse su acidez para poder ser pasterizada. La nata dulce es más fácil de manipular y de hacer circular por los intercambiadores de calor. En la elaboración industrial de la mantequilla existen dos procedimientos usuales para la neutralización: Mecánico: consiste en arrastrar por lavados repetidos con agua las materias no grasas de la nata, donde se encuentran los cuerpos ácidos. Los defectos de sabor causados por sabores indeseable en el suero pueden atenuados considerablemente, e incluso completamente eliminados, lavando la crema con agua o leche descremada. Con este propósito, la crema se mezcla con una cantidad de agua tal que el contenido de grasa sea parecido al de la leche. La crema diluida se pasara por la descremadora, mediante esta operación se extrae en gran parte el suero que provoca el defecto. La crema obtenida por una segunda separación se mezcla ya sea con leche o leche descremada para obtener un contenido graso de 69 a 10% y se separa nuevamente. Este trabajo requiere un considerable gasto de trabajo y energía y ocasiona además pérdidas considerables de grasa en las sucesivas separaciones. Químico: en este proceso los ácidos se neutralizan mediante la incorporación de sustancias alcalinas (CaCO3 y NaOH). La adición de productos químicos a los productos lacteos no es recomendable. Pasterización. La nata pasa a ser pasterizada a una temperatura de 95 ºC o más. Estas elevadas temperaturas no sólo aseguran la destrucción de los microorganismos patógenos, sino también la de microorganismos y enzimas (lipasas) que podrían tener efectos perjudiciales sobre el mantenimiento de la calidad de la nata y además confiere a la mantequilla una mayor resistencia a la alteración por oxidación, debido a que las altas temperaturas producen compuestos antioxidantes. Sin embargo la flora original de microorganismos tiene gran importancia para la mantequilla. Los microorganismos pudieron haber dañado la leche antes de la pasteurización y sus enzimas son normalmente muy termo resistentes y pueden continuar haciendo transformaciones dañinas después de que los microorganismos se mueren en la pasteurización. Si se almacena la leche o crema a bajas temperaturas durante largo tiempo antes de procesarla, las bacterias psicrofilas pueden desarrollarse y producir grandes cantidades de enzimas lipoliticas y proteolítica. Si se trata de una mantequilla fermentada, la crema debe tener una buena capacidad de acidificación. Es decir, no debe tener inhibidores sino presentar los factores estimulantes que son necesarios para el desarrollo de las bacterias lácticas del cultivo. Desgasificación. Si es necesario, se puede proceder a la eliminación, por tratamiento a vacío, de sustancias aromáticas indeseables de carácter volátil. Para ello se calienta en primer lugar la nata hasta 78°C bombeándose después a la cámara de vacío donde existe una presión correspondiente a una temperatura de ebullición de 62°C. Esta presión reducida hace que las sustancias volátiles aromáticas escapen en forma de gases cuando la nata pasa a la etapa posterior de flash-cooling (enfriamiento por aumento brusco de la presión). Después de este tratamiento, la nata vuelve al intercambiador de calor para ser pasteurizada y enfriada, pasando después al depósito de maduración. El sabor a cebolla es un defecto muy común durante el verano, cuando las plantas de la familia de la cebolla crecen en los campos, Por ello, es a veces necesario seleccionar las natas con objeto de evitar estos fuertes aromas. Inoculación de estárteres. Los microorganismos, responsables del aroma, utilizados para a la elaboración de la mantequilla son: Str. diacetilactis y Leuc. citrovorovum . El ácido láctico, el diacetilo y el ácido acético son las sustancias aromáticas más importantes producidas por las bacterias, siendo el más relevante el diacetilo. La inoculación debe realizarse antes de la etapa de maduración. El cultivo es mezclado con la nata en la tubería por donde pasa la nata antes de ser bombeada al depósito de maduración o en el mismo deposito de maduración. La cantidad de cultivo viene determinada por el tipo de maduración (programa de temperaturas) que sufrirá la nata Maduración.El objetivo de la maduración es acidificar la nata (proporciona aroma y sabor) y cristalizar la materia grasa de forma simultánea en depósitos de maduración. (Depósitos aislados, de acero inoxidable y con camisas por donde circulan los fluidos de calentamiento y enfriamiento.) La nata se somete a tratamientos térmicos según un programa de temperaturas, que dará a la grasa la estructura cristalina requerida cuando se produce su solidificación en la etapa de enfriamiento. El programa dependerá del índice de yodo de la nata. La maduración dura aproximadamente de 12 a 15 horas. Los ácidos grasos tienen diferente punto de fusión. Si la nata después de la pasterización se sometiera a un enfriamiento gradual, las diferentes grasas cristalizarían a distintas temperaturas formando “cristales puros” y dando lugar a un mínimo de grasa sólida, por lo tanto, a mantequilla blanda. Pero este método es peligroso, ya que la grasa se mantiene durante el tiempo suficiente a temperaturas favorables para el crecimiento de microorganismos. Por el contrario, un enfriamiento rápido produce la cristalización rápida de todas las grasas, y las grasas de bajo punto de fusión quedan atrapadas en los mismos cristales formando “cristales mixtos”. En este caso existe una gran proporción de grasa sólida y la mantequilla saldrá dura. Esto se puede evitar calentado otra vez la nata a una temperatura algo superior, que haga derretir los ácidos grasos de bajo punto de fusión y separarlos de los cristales. La grasa fundida es entonces recristalizada a una temperatura ligeramente menor, con lo que se obtiene una porción mayor de “cristales puros” y menos “cristales mezclados”, y una cantidad mayor de grasa liquida y una grasa más blanda. Por ejemplo, un programa para una grasa dura (cuando el índice de yodo es bajo): Enfriamiento después de la pasterización: 8 ºC durante 2 horas. Calentamiento suave: 20 ºC-21 ºC durante 2 horas. Enfriamiento: 16 ºC y después a la temperatura de batido. Aspectos tecnológicos en el procesamiento de la mantequilla. El batido. Teoría del batido: el objetivo del batido es transformar la crema (emulsión de grasa en agua) en mantequilla (emulsión de agua en grasa). Durante esta operación se separa el suero de mantequilla. En ciertas condiciones de concentración de materia grasa y temperatura, la agitación provoca la formación de una espuma firme. Si esta agitación se continua, se llega a la destrucción de la espuma, separándose la grasa en forma de mantequilla. Los fenómenos físicos que suceden en este proceso son complejos y se explican a continuación: La agitación provoca la incorporación de aire en forma de burbujas, produciéndose entonces una fase gaseosa discontinua debido a la absorción de sustancias proteicas que forman una capa fina protectora en la interzona aire-liquido; esta se vuelve estable cuando las burbujas de aire incorporadas se subdividen formando pequeños núcleos, alrededor de los cuales se agregan los racimos de glóbulos grasos. La consecuencia de este aumento de volumen y la viscosidad con la formación de una espuma solida si el contenido de grasa es superior a 30-35%. El aumento de las micro burbujas incorporadas por la influencia de la agitación prolongada, provoca una fuerte compresión de los glóbulos grasos. Una parte de estos se rompe; la película de absorción se destruye y las sustancias que la componen se disuelven. Debido a esto es euq el suero de mantequilla se enriquece en lecitinoproteinas. La grasa que se libera forma una fase continua, que actúa como una cemento que envuelve a los glóbulos grasos intactos y a las gotitas acuosas. Como consecuencia de los visto en el punto anterior, los granos de mantequilla se separan del suero de mantequilla produciéndose una inversión parcial; la emulsión original grasa en agua (crema) se cambia por la de agua en grasa, característica de la mantequilla. La fase grasa continua lleva materia grasa en forma discontinua, que consiste en cristales de materia grasa y una pequeña parte de glóbulos de materia grasa. La proporción varia en dependencia del tratamiento a que haya sido sometida la crema. Factores que afectan el batido de la crema. a) Efecto del nivel de llenado: normalmente las batidoras se llenan hasta un 40% aproximadamente, un nivel superior causa la prolongación del batido por la menor altura de caída de la crema. Por el contrario un llenado insuficiente de la batidora provoca la formación prematura de la mantequilla y un parte considerable de los granos no alcanzara a formar granos, quedando la forma de suero de mantequilla. b) Contenido de materia grasa: investigaciones indican que es optimo usar una crema con un contenido de materia grasa de 35-40%, el cual da el mejor índice de batido. El proceso de formación de granos se acelera con el índice de grasa y viceversa. c) El tamaño de los glóbulos de materia grasa: al igual que en la separación de la leche se pierden los glóbulos de materia grasa menores. Esto se debe a que probablemente es más difícil exprimir la fase liquida de la materia grasa de los glóbulos pequeños. d) Efecto del grado de maduración: el grado de maduración física de la crema afecta la velocidad de formación del grano de mantequilla. En las cremas no maduradas la relación entre el grano liquido y el sólido no esta balanceada. Por lo tanto, los granos de mantequilla se forman más rápido y una parte importante de ellos queda en el suero; los granos de mantequilla de consistencia blanda que se han formado rápidamente absorben suero y su eliminación del suero de mantequilla es muy difícil resultando un producto de alto contenido de agua y proteínas. e) Efecto del batido: de los factores que afectan el batido de la crema la temperatura es el de mayor importancia por que regula este proceso y afecta además la dureza de la grasa y la proporción de su parte liquida, el grado de formación de espuma y su carácter, el grado de concentración del glóbulo de grasa y su absorción por las sustancias superficiales activas grasas. f) Efecto del tiempo de batido: es normal si se realiza dentro de 30 a 45 minutos, al a cortar ese lapso, las características del grano de mantequilla se ven afectadas y disminuye el grado de utilización de la grasa. Realización del batido. Producción discontinua, La nata es batida después del programa térmico, y de ser acidificada, en su caso. La producción de mantequilla se ha hecho de forma tradicional en bombos o mantequeras cilíndricas cónicas, en forma de cubo o tetraédricas, con velocidad ajustable. En el interior de la mantequera se disponen unos rascadores y unas bandas axiales. La forma, disposición y tamaño de los rascadores en relación a la velocidad de la mantequera son factores que afectan de forma importante al producto final obtenido. Las modernas mantequeras tienen un rango de velocidades que permite la selección de la velocidad de trabajo más adecuada para cualquier tipo de mantequilla que se quiera obtener. El tamaño de las mantequeras ha aumentado mucho en los últimos años. En las mantequerías grandes y centralizadas se utilizan mantequeras con capacidades de 8.000- 12.000 litros o incluso más. Antes de pasarla a la mantequera, la nata se agita y se ajusta su temperatura. La máquina se llena normalmente hasta un 40-50%, con objeto de dejar espacio para la formación de espuma. Eficacia del batido La eficacia del batido es una medida de la cantidad de grasa de la nata que ha sido convertida en mantequilla. Se expresa en términos de grasa que aún permanece en la mazada, como porcentaje de la grasa total de la nata. Por ejemplo, una eficacia de batido de 0.50 quiere decir que el 0.5% del total de la grasa de la nata permanece en la mazada y que el 99.5% restante se ha convertido en mantequilla. El rendimiento del batido se considera aceptable si su valor es menor de 0.70. La curva de la figura siguiente muestra cómo varia la eficacia del batido a lo largo del año. El contenido en grasa de la mazada es mayor durante el verano. Lavado del grano de mantequilla. Después de la extracción del suero de mantequilla, los últimos restos de suero de mantequilla se pueden remover con un lavado de la mantequilla. El agua del lavado debe ser empleada en cantidad de 50 a 60%. Propósitos del lavado. a) Obtener una mejor durabilidad bactereologica por que la materia seca del suero de manetequilla contiene alimentación para las bacterias y esta se remueve con el lavado. b) Se puede regular la temperatura del amasado con esto la consistencia de la mantequilla. c) Existen problemas para reducir el contenido de agua a menos del 16% en la mantequilla terminada. El lavado ayuda remueve los restos de proteínas que hay en el suero y estas absorben el agua mejor que la materia grasa. Producción continúa de mantequilla. Al final del siglo XIX se introdujeron distintos métodos para la fabricación en régimen continuo de mantequilla, pero su aplicación fue muy limitada. En los años 40 se volvieron a estudiar estos sistemas, dando lugar a tres procesos diferentes, todos ellos basados en los métodos tradicionales: batido, centrifugación y concentración o emulsificación. Uno de estos procesos, basado en el batido convencional, fue el método de Fritz. Este se utiliza ahora sobre todo en la Europa Occidental. En las máquinas basadas en este método, la mantequilla se hace de forma más o menos similar a los métodos tradicionales. La mantequilla es básicamente la misma, excepto que es algo mate y más densa como resultado de una dispersión más fina y uniforme del agua. El proceso de fabricación La nata se prepara de la misma forma que para el batido convencional, antes de pasar de forma continua desde los depósitos de maduración hasta la mantequera. En lasfiguras siguientes se ven secciones de una máquina mantequera: L En primer lugar, la nata pasa a un cilindro batidor con doble enfriamiento (1), equipado con batidores accionados por un motor de velocidad variable. El proceso de conversión en el cilindro es rápido, y cuando se ha acabado los granos de mantequilla y la mazada pasan a la sección de separación (2), también llamada primera sección de amasado, donde la mantequilla se separa de la mazada. El primer lavado de los granos de mantequilla tiene lugar en continuo con mazada enfriada y recirculada. La sección de separación está equipada con un tornillo que inicia el amasado de la mantequilla al mismo tiempo que es transportada hasta la siguiente etapa. Al abandonar la sección de separación, la mantequilla pasa a través de un canal cónico y de una placa perforada, la llamada sección de secado y exprimido (3), donde se elimina la mazada aún retenida. Desde esta sección, los granos de mantequilla pasan a la segunda sección de amasado (4). Cada sección de amasado tiene su propio motor, de forma que pueden funcionar a diferentes velocidades para conseguir un resultdo óptimo. Normalmente, el primer tornillo gira a doble velocidad que el de la segunda sección. A continuación de la última etapa de amasado se puede añadir sal a través de un inyector de alta presión situado en la cámara de inyección (5). La siguiente sección es la de amasado a vacío (6), que está conectada a una bomba de vacío. En esta sección es posible reducir el contenido en aire de la mantequilla hasta el mismo nivel de la obtenida por el sistema de batido convencional. La última etapa de amasado (7) se compone de cuatro pequeñas secciones, cada una de las cuales está separada de la adyacente por medio de una placa perforada. Los agujeros de las placas son de diversos diámetros y llevan palas de amasado de diferentes formas, con objeto de dar un tratamiento óptimo a la mantequilla. En la primera de estas pequeñas secciones hay también un inyector para el ajuste final del contenido en humedad. Una vez regulado, el contenido en humedad de la mantequilla se puede mantener con un margen del 0.1%, siempre y cuando las características de la nata permanezcan constantes. Se pueden instalar transmisores (8) a la salida de la máquina para control del contenido en humedad, sal, densidad y temperatura. Las señales procedentes de dichos instrumentos pueden ser utilizadas para un control automático de estos parámetros. La mantequilla terminada es descargada desde la boquilla final como un chorro continuo en el silo de mantequilla antes de su envío a las máquinas empastilladoras (envasadoras). En el mercado se dispone de máquinas mantequeras continuas para unas capacidades de producción de 200-5.000 kg/h de mantequilla a partir de nata ácida y 200-10000 kg/h de mantequilla a partir de nata dulce. Empaquetado Existen tres métodos básicos para el transporte de mantequilla, o productos lácteos para untar, desde la máquina hasta el envasado: • El producto es descargado en un silo con un transportador de tornillo en el fondo. Dicho tornillo lo enviará hasta la máquina de envasado. • El producto se bombea directamente hasta la envasadora. • Transporte por medio de carretillas llenas de producto, que a menudo llevan tornillos transportadores. También se puede utilizar una combinación de estos métodos. La mantequilla se puede envasar en grandes envases de más de 5 kg y en paquetes desde 10 gramos hasta 5 kg. Dependiendo del tipo de envase, se pueden utilizar varios modelos de máquinas. Normalmente estas máquinas están completamente automatizadas, y tanto las máquinas formadoras de porciones como las empaquetadoras pueden ajustarse para trabajar con distintos tamaños, como, por ejemplo, 250 g y 500 g, ó l0 g y l5 g. Calidad. La mantequilla producida en plantas es obtenida de crema previamente pasteurizadas, esta mantequilla debe de reunir varios requisitos determinados por análisis químico, bacteriológicos, bioquímicos y organolépticos. La calidad bacteriológica de la mantequilla depende de la calidad de materia prima, de la eficiencia de la pasteurización, de la pureza de los fermentos lácteos, de la limpieza y la desinfección de los utensilios y por ultimo de la pureza del agua. Esta ultima posiblemente las mas importante en la producción de la mantequilla pasteurizada. La calidad organoléptica esta determinada por el sabor, olor, distribución de agua, aspecto general y textura. 3.3.1 Características Físico y Químicas Contenido mínimo de materia grasa 80% m/m Contenido máximo de agua 16% m/m Contenido máximo de extracto seco magro de la leche 2% m/m Cloruro de sodio (sal de calidad alimentaría) 2% m/m Bibliografía consultada. Tecnologia de la Leche, Aurelio Revilla Manual de Industrias Lacteas, TetraPack.