SIETE ESTUDIOS DE CASOS EN LA RAMA METALMECANICA

Anuncio

CAPITULO

SIETE

ESTUDIOS

II

DE CASOS EN LA RAMA

LATINOAMERtCANA

METALMECANICA

El presentecapítulo examinasietehistoriasempresarias

enel mediometalmec6nico

latinoamericano.El crecimiento de la productividad laboral y global de cadafirma y el

procesode maduracióntecnológicaque, en cadacaso,ha estadoasociadoa ello, constituyen nuestrocentro de intergsen losdistintosestudiosde casm.

La intención del tipitulo no es la de alcanzar representatividadmuestra!.Pesea

que hemostretado de seleccionartrabajosen 10sque la unidadde análisisfuera, en algunos casos,una firma mediana,de carácterfamiliar, operandosobrela basede una planta

fabril “discontinua”, etc., y en otros, la subsidiarialocal de una firma transnacional,

caracterizadapor volúmenesde producción y “lotes” operativosmucho mayoresy por

una tecnoiogla másautomatizaday cercanaa la produccibn“continua”, no debesuponerseque dichastipologlas empresarias

y de organizacióndel procesoproductivo están

claramentedescriptasen la literatura siendofactible proseguirya con los grandesestudiosmuestrales.

Antes bien, el material a continuaciónpresentadodebeservisto como de naturaleza preliminar y tentativa; más como btoquespara una futura construccibnteórica,

que como el resultadode habermirado aI mundo a travk de la perspectivade un paradigmate6rico preconcebido.

Reck!n en nuestro capitulo siguiente-esto es, el tercero- intentaremostomar

distanciacon losestudiosindividualesa efectosde construir lasprimerasgeneralizaciones

y clasificacionestipolbgicas. Se trata, puesde preguntarnosprimero acercade que es

que debemosteoritar si hemosde comprenderadecuadamente

el mundo industrial latinoamericanoy si hemosde arribar eventualmentea un paradigmatebríco útil a losfines

de la política industrial en dicho medio especifico.Lo contrario, ssto es,acercarsea la

realidadsobre la basede, por ejemplo, las preguntasemergentesdel paradigmaneoclásico del crecimiento económico,necesariamente

implicarla cercenarla realidadcircundante suponiendoque el modelo de comportamientoempresarioimplicito en la teoria

convencionalde los preciosesel modelouniversalsobreel que debemosconstruiry desarrotlar nuestropensamiento.

En otros ttkminos, iniciamosaquí, y a partir de la informaci6n de los estudios

de casosque siguen,un camino de carácterinductivo que debería,af cabo del tiempo,

llevarnosa un escenarioteórico alternativo al del modeloneockico convencional,

A los fines de esta presentaci6n.los distintos estudioshan sido recortadosy circunscriptosa un puñadode temasde intert5scentral. En cadauno de toscasossedispone

de copia del trabajo completo que da pie a la versibn aquí expuesta.El mismopuede

sersolicitadopor et lector interesado.

._“...I....,-.. _ __,.

..” . .“_ i..

^. _,

CASO NO 1

UNA EMPRESA MEXlCANA

FABRICANTE

DE PRENSAS Y DUILLOTINAS~

La presente historie industrial examina el desarrollo de una empresa mexicana

productora de bienes de capitel durante les decedas de los años sesenta y setenta. El

caso estudiado es ef de una fábrica de máquinas-herramienta de deformacibn que tuvo

una primera etapa virtualmente artesanal, cambio luego de propietarios -incluyendo la

entrada de capitel extranjero- sobrevivio a una crisis y se consolidó finatmente en el

mercado mexicano, exportando dltimemente a otros paises iatinoamericanos. Los problemas económicos que ha tenida que afrontar la firma no son muy distintos de los

sufridos por otras firmas mexicanas de maquinas-herramienta y explican, en gran medida, el escaso desarrollo que la produccibn de estos bienes he tenido en U~xico.

La trayectoria de fa empresa estudiada puede dividirse en tres etapas históricas.

Se verá que en cada fase ocurren cambios tecnoiógicos diferentes, asociados a las diversas condiciones del ambientemicro y macroeconbmico por ias que va atravesando la

firma. El primer período (19591963) podría denominarse “atapa artesanal”. En esta

fase se hacen los fikmeros esfuerzos por fabricar mtiquinas manuales para trabajar Mmina.

En la segunda eaa, que va de 1964 a 1977, la empresa adquiere estructura formal.

Una compeñia extienjera participa en su propiedad, la controb y la transforma en filial.

En esa fase, la firma tiene acceso inmediato a la tecnoiogia de su matriz, produce máquinas más complejas y abre mercados de exportaciones En la última etapa, despuh de

1977, un grupo corporativo nacional privado compra las acciones de la empresa y ésta

alcanza un progreso espectacular en los años subsiguientes.

1. Etapa mesmal f19Hl-í%33)

1.1. Condiciones generales de la empresa

La empresa fue fundada en 1959 por dos familias y se IocefizO en la ciudad de

Monterrey, Nuevo León. Et capital inicial nacional fue de $ 200.000.00. 89sicamente,

una de las familias aportó la mayor parte del capital y la otra, los conocimientos tknicos

que tenía uno de sus miembros. Este ttjcnico habla trabajado en una empresa en Estados

Unidos, ajustando y reparando dkersas máquinas-herramientas y equipos, particularmente

prensas y guillotinas. Origine~mente, la empresa era un pequeño taller y comenzó a producir prensas dobtadoras, guiUotinas, punteadcras eléctricas de arco y herramientas

(o “dados”) para prensas. El taller ocupaba a unas ocho personas. El mercado inicialmente se reducía a pequeños y medianos fabricantes de artículos de lámina (cajas, portae

papeles, etc.) de ta región noreste del país.

3a La presente

constituve

una versibn

abreviada

del estudio

presentado por A. Mercado et. al.

y publicado

como

“El cambio

tecnolbgico

en tres plantes

metalmec8nicas

mexicanas”

(13 caso B),

blonqrafia

de Trsba/o

Mo 61, Programa

BIDICEPAL

CllD/PNUD

de Inveatigeciones

sobre Desnrrollo

Científico

y Tecnol6gico

en América

Latina.

Ehenos

Aires,

1982.

ESTUD105

DE CASOS:

No

41

1

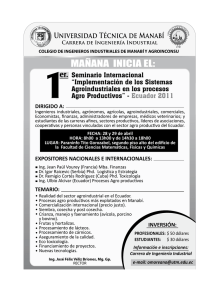

CUADRO

Número

1959

ND

NO

1984

NN:

s

ND

ND

1

:

80

131

137

127

124

114

Iu9

roQ

ND

1966

1967

1956

1969

1970

1971

1972

1973

1974

1975

$976

1977

1978

1979

1980

-~

2

ND

1960

1961

1962

1963

1965

1.1

de personas

ocupadas,

stock de maquinarib

y equipos,

y productividad

laboral en una empresa

mexicana

de m&quinar

herramienta.

1959-1980

tt

97

E

.95

:5

88

92

116

107

QQ

16

144

147

:z

121

159

220

iii

231

ND

NE

ND

14

17

ii

1

5

0,3

02

í4’

55

0

198

ND

NE

ND

923

IE

Ei

87

106

107

ii

135

162

271

vanttx

ND

%

ND

ND

ND

ND

ND

.BO

.78

reales

6

3

1

13,e)

8

5

1

2

.77

.76

.76

.76

.78

.79

.78

.75

.73

.73

.67

.70

~~ ~~.

fa) Indlce

Ib) Indlct

del nhmero

CIS personas

ocupadas.

del stock

de fnaqutnarla

y equipa

a preclor,

constantes,

calculado

con la fbrmula

Kt=It+(ld) Kt. 1, sn le tUaI Kt es el stock

da caDItal

en el ano t. * It es la lnverrlbn

del ano t Y d

es Ia depr6claclbn

anurl,

ustlmada

en 0,OB. Para dellactar

Kt, se Utlllr~

el indlce

ImpIiclta

de Pre&los

de Importacl&n

de maquinarla

Industrial

en Mlxlco

calculado

con base en los datos

PublIcados

en

varlos

números

de Comuelo

Extulor

11959-1965

y 1971-1979)

y del Anuario

Estadistico

da tas Estaäor Unldos

Maniolno8

(196C1970).

(c) Indico

del valor

anual

de la Inverstbn

en maquinarla

y equipo,

deflactado

por al indlce

de

weclos

ImplIcltoa

citado

en ta nota anterior.

(ã) lndícs

de las ventas

anuales

a preclos

constantes,

dellactados

por el indlce

impllclto

de

preclos

del producto

Interno

bruto

de la ctasa 3616

referida

al concepto

“Otras

mbquinas

y ConJuntos

mednk0P

det Bdflco

de MLxIcQ.

CP (E) 77/22,

MBX~CO D.F.,

1977

(psri~do

1967-1970).

Y del

subgrupo

5112/13.

corrrrspondlonte

al CoRCBDtO

“maquinarla

para madera

y metales

y para aIlmOntOs

y bebIdas*’

de las cuantas

naclonalas

de la Olreccldn

General

de Estsdistlca,

dlsponibles

en hojas macanografladas

(periodo

1970-1980).

(e] En istos

anos la InvsrPl6n

se compuso

totalm6nta

de m6qulnas-hsrramlenta.

Fumto:

Eliboracldn

y la CAmara

de la !ndurtrla

tados

con indlces

Impllcltos

propla,

a partir

da datos

obtenIdos

del Registro

PEtbtlco

de Trrnsformacl6n

en las oflclnas

reglonates

de Nlontsrrey,

de Drsxlos

de 10s conceptos

y fuentes

citadas

e-n las notas

de Ia Proplsdad

N.L.

y deflac[b) y (dl.

En 1962, el capital social aumentó levemente, y la empresa empezó a hacer maquinados subcontratados y a comercializar máquinas y accesorios importados, buscando

incrementar sus ingresos y sobrevivir a una falta de psdidos.

Los datos del cuadro 1.1. y el gráfico 1.1. indican que las volúmenes de inversi6n

en este periodo fueron relativamente bajos, con respecto a los que vendrían años más

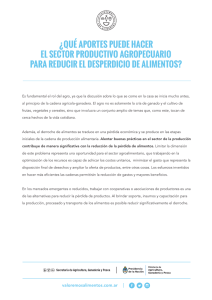

GRAFICO

Número

1.1.

de personas

0cupadas;stock

de maquinaria

y equipos,

y productividad

laboral en una emprese

mexicana

de máquinas-herramienta,

19581980

ntas reoh

Sta&

l

200

150

100

50

25t

rr

2oc

I -

15(

Ir

Praductlvldrd

laboral

1OC

/

t-

50

FyMtm:

t

1959

1965

1970

1975

1 80-

cuadro

1.1.

ESTUDIQS

DE

CASOS:

No

1

43

tarde. Este comportamiento

corresponde evidentemente a un ralter pequeño que luego

aumenta notablemente su tamaño, y contrasta con 18 trayectoria de otros talleres meXicanos que se han instalado con fuertes invw~~‘lnes iniciales.

1.2. Tecnología

de pmducto

productos originalmente

f8briC8dOS son Simples, tal como se aprecia en el

1.2. La producción da tas primeras prensas, guillotinas y soldadoras, todas de

accionamientomanuat,se basaba en la imitación de otros modelosexistentes,con base

Los

cuadro

CUADRO

Tecnobgía

RoPUcIOs

Ah

19541963

1.2

de productos

y de procesos

de mSquinas-herramienta.

Cembto8

““RVOI

de une fábrica

1959-1980

WI Ir taenotogh

dR produeto

mwicana

CRmbtor.ntR

tacno109ir

de Proswo

Dobladoras

manuales,

punteadoras

ehktricas

de arco,

prensa

hasta de 50 tris. y

“dados”.

MAquinas

accionadas

msnualmente.

Concepciones

de disaIlos y especificaciones

propias, con base en la sxperiencia del tknico

fundador

de

la firma.

Proceso

aemi-artesanal.

Producci6n

organizada

por

producto

individual.

El taller

hace rna.

quinados

para

otros.

1964

Se abandonan

las punteadoras. Se incorporan

guiIlotinas

de pedal,

prensas

hasta de 150 tons., corw

doras de I&mina con motor

electrice

y cizallas

me&

nicas.

C4lcu los, dibujos

y especificaciones

de la matriz

Estadu

unidense.

Nuevo

“lay-0ut”.

Pro

duccion

orgnizeda

por

modelo.

Importantes

inversiones

en maquinaria

y equipo.

Ya no

se hacen

maquinados

pera otros talleres.

1969

Se intmducen

guillotinas

y cizallas

motorizadas.

CliseRos

y especificacianes

de la matriz

Estadounidense.

La planta

se muda

de

local,

cambia

twemente

“lay-ouf’

y sc adquíeren unas m&quinas

mas.

1973

19751978

se Incorporan

hasta de 400

1978

Cizalla

prenses

tone.

hidrkulica.

DiseRos

y especificaciones

de la matriz

Norteamericana.

Inversibn

leve en maquioatia

y equipo.

Se

comienza

a subcontra

tar a otros talleres.

DiaRo

propios.

Organizaci6n

pos tecnol&kos

tea de varías

y espacíficacionss

Se abandonan

t9791980

cizallas

motorizadas

y de pedal.

Se incorporan

prensas

de

25.55

y 90 tons.

Fusnfa:

Elaboraclbn

Propia.

a partir

res: Menor

tamaflo

y menos

peso, a igusl cepec.dRd.

Mu

;j,‘tkm&w

del personal

de

de dstos

proporcIonados

por

por

grucon tomodelos.

Sa ejecutan

las mayores

inversiones

en maquinaria y equipo.

la amprass.

44

JOROE

KATZ

Y COLABORADORES

en la experienciadel socio técnico. En esta persona,por lo tanto, seconcentrabanlos

conocimientosen materia de inganieria de producto. El determinabalos materiales,

formas y dimensionesde las piezas, ensambles,acabados,etc., de cada máquinapor

producir.

1.3. Temologia dsproceso

Asf como la tecnologíade producto estabadetarminadapor el sociotécnico, éste

tambi8n decidía los requerimientosde maquinado,soldadura,acabado,etc. así como

el tipo de maquinariay equipo por adquirir y la organizaciónde fa manufacturay el

ensamble+

El tipo de maquinariautilizada originalmenteera universal, pequeñay simple,

El talter tenis, por ejemplo,un esmerilde banco,una seguetamac4nica,cepillo de codo,

etc. En total, en esta época, la empresacontaba con alrededorde ocho máquinas,de

las cuales,solamenteuna de.eJlaspodia considerarserelativamentecomplicadatecnológicamente,un cepillo de mesade 244 cm de capacidad.En losañossiguientes

al inicio

de las operaciones,el stock de máquinasno seamplib mayormente.En 1960 seincorporó, entre los equipos de mayor importancia, un torno convencionalpara metales,

ademásde equipode transportey herramientas

auxiliares.

2. Etapa inthstrial y adquisiciánparcisl por parla da una fho

extrenjwa (1994-1977)

2.1. Situación generalde la empresa

En 1964 tiene lugarun cambioimportante para la evolución históricade estaempresa.En dicho año, los sociosdecidenvender parte mayoritaria del paqueteaccionario

a una firma norteamericana.Al parecer,esaempresaaceptabainvertir en el taller y convertirlo en una plantafilial, con eI objeto de entrar así al mercadomexicano.

El nwo socio incrementó el capital social de la empresaen 400 % aproximadamente. La propiedadquedó 80 % en manosdel socioextranjero y 20 96de lasfamilias

fundadoras.El nuevo socio proporcionó maquinariay equipo, financió gastosde insta

lación de ta nueva planta y aportó una sumaen efectivo, como capital de trabajo. El

grdfico 1.1. y el cuadro 1.1. registranel cambio notable que tuvo el taller en su tamaño

en 1964y 1965.

Le firma norteamericanatransfirib tecnología y marcapara un nuevo “mix” de

productos. La empresaabandonaentonces la producción de punteadorasmanuales.

Continuó fabricando dobladorasmanualesy las prensasoriginales,y comenzó la producción de guillotinasde pedaly prensasde mayorescapacidades,

hastade 150 toneladas

(véaseel cuadro 1.2.). Con el uso de la marcade la matriz, conociday prestigiosaen el

mercadomexicano,la subsidiariaempezóa ganarmercado.Por ello, deió de hacermaquinadossubcontratados.Siguiá llevando a cabo la comercializaciónde máquinasimportadas,pero ahora sólo limitada a productos provenientesde su matriz norteamericana.

ESTUDIOS

UE CASOS:

No

1

45

En sintesis, en los primeros años de esta segunda etapa, la empresa gradualmente

evolucionó desde un establecimiento artesanal a uno formal e industrial, además de haber

cambiado su propiedad (antes, nacional y, posteriormente de mayoritario capital extranjero).

A fines de los sesenta, el socio técnico que fundó ta empresa se separó de la misma,

aparentemente por haber perdido su influencia en la toma de decisiones, incluyendo

las de tipo tecnológico. Tras su marginación, decidió crear otra fábrica de prensas y guillotinas en la misma ciudad, y empezó a competir con la firma estudiada. En consecuencia, antes de 1969 ta empresa estudiada era el único productor nacional de estas máquinas, pero a partir de ese año emerge un competidor local. Es interesante que el mismo

sea un desprendimiento de la misma firma.

Si bien en los primeros años de operación la empresa ocupaba unas 10 personas,

a fines de los sesenta empleaba a 60 trabajadores. Luego de las fuertes inversiones de

1963-1965, y después de un lapso de transformaciones organizativas, la ocupación se

mantuvo alrededor de esta cifra, de 1967 a 1973. En ese período, la productividad laboral tuvo altibajos. De 1967 a 1970, aumento; y de 1970 a 1973, bajá (véanse el cuadro

1.1. y el gráfico II1 J. Estos cambios se asocian a los de la escala productiva y la mezcla

de productos. De 1967 a 1970, el volumen de producción creció “par¡ Qasu” con la productividad, para caer en años posteriores. Por otro lado, la planificación de la producción y el manejo de la nueva maquinaria, despues de la incorporación notable de equipos,

personai y productos nuevos, parece haberse absorbido eficientemente por los trabajadores y los técnkos de la planta, de tal manera que las nuevas rutinas del proceso

productivo se ejecutaban cada vez con mayor productividad de 1967 a 1969. Pero luego,

en 1970, se incorporó la fabricación de nuevas guillotinas y cizallas motorizadas, requiriendo estos nuevas rutinas de trabajo, lo que tuvo efectos adversos en lo que a productividad laboral sa refiere.

En 1973 la planta se mudó a otro local, adoptó un nuevo “lay-out” fabril, adquiri6 algunas máquinas más y contratb más personal. Ello correspondía a planes de expansión de su venta y de exportación a terceros mercados. De hecho, desde finesde los

sesenta (1967, aproximadamente), la firma inició ta venta al exterior de dobladoras de

lámina manuales, Existían también pedidos de prensas medianas de Venezuela, para

ser enviadas en 1974, y se tenían proyectos de seguir exportando, además de expandir

las ventas internas. Tal actitud implicaba una lucha decidida con el competidor local

por el mercado h-rterno, y una estrategia de mercado a nivel latinoamericano de parte

de la matriz para impulsar lasventas nacionales. le empresa decidib en esta época emplear

distribuidores de máquinas-herramienta en las principales ciudades de la República.

Además, se empezaron a subcontratar maquinados, aproximadamente en 1974, para

prensas grandes, con el fin de reducir costos.

Las ventas crecieron de 1973 a 1975, pero aparentemente no lo hicieron a las

tasas planeadas. Sus incrementos fueron menores a los aumentos en la fuerza del trabajo.

Este hecho, aunado al cambio de “lay-out” y a la incorporación de otras máquinas,

ocasionó leves disminuciones en la productividad laboral, la cual ya venia decreciendo

desde 1970. En 1975, las ventas reales no crecieron, y en 1976, cayeron, en buena parte

debido a la recesión econ6mica general asociada al cambio de Gobierno. Esto obligb a la

empresa a despedir a casi 30 # de su personal. Pese a ello la productividad laboral continuó decreciendo.

46

JORGE

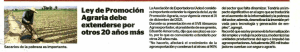

CUADRO

Estructura

da las ventas

KATZ

Y COLABORAOORES-

i.3

da la empresa.

lS7761980

(En porcentafesb

Pl-OdUOtO

Pmwl

cb cmrtine

Cizrlias

Ck&llr

hbklorw

Cizalla

Cizallw

Dados

hldrk&as

mK4nicw

manuales

motorizadw

de pedal

refiwciones

Con relacibna esta crisis,esmenesterseñalarque la liberaciónde {asimportaciones de máquinas-herramienta

procedentesde paiseslatinoamericanos,en el marco de

Ios conveniosde la.ALALC, ha implicadouna competenciaintensade la empresaestudiadacon otrasde BraSily Argentina.

El desempeño’dela firma a mediadosde las setentafue decepcionantepara la

matriz. Ademk de frustrarsesusplanesde expansibn,Gstaíuva que accedera disminuir

su control del capital accionaria de su sucursalmexicana. En efecto, en estosaños,la

legislaciónmexicana propicib un procesode nacianalizacibnda fa propiedadextranjera

en el país. Le proporci6ndel capitalsocialque antespertenecíaa la matriz era 80 %. Esta

participaciónfue reduciéndose

hastaquedaren 49 3cen 1975,aproximadamente.

El año 1977 fue de recuperación.Se logró el mayor volumen de exportación (et

30 % de las ventas). Sevendieron a Venezuela,Centraamkicay Sudamkica prensasde

15, 100 y 400 toneladasde capacidad.Lasventasrealesrepuntarony la productividad

laboral recuperó su nivel de 1974-1975.Wase et gráfico 1). Por lo tanto, esta rIpoca

termina con indiciosde recuperacibn,despu&de haberafrontado una crisisen 1975 y,

sobre todo, 1976. Finalmente,en 1977 la empresaofrecía preciosinternosligeramente

menoresa los del competidor local y similaresa los internacionales.Losprincipalesproductoseranprensasde cortina y cizafiasmotorizadas(cuadro 1.3.).

2.2. Cambiosen la tecnologíade producto

En las primerosañosde esta etapa, creció la escalaproductiva y seempezarona

producii bienesnuevos. La empresa,como filial, tuvo accesoinmediatoa la tecnología

de la matriz. Esta circunstanciasignificó un cambiotota/ en el papel desempeñado

por

el tkcnico-empresarioque participb en la fundacibn de la firma. El fue desplazadopar

nuevostécnicosy por la experienciade la matriz. Estefue un motivo importante para

que sesepararade la empresapaco Genipamis tarde.

Como la ingenieríabtisica,tos dibujosy lasespecificaciones

de los productospro-

I

..--“.-“.

.” __..

“_

._...

._.

__^_-

.._....

--

.

1 _

.o..

_“-~

,..__

I_

__,..._,._”

.__.

_..__

,,....

^

_.~

_.^

. .._.

ESTUDIOS

DE CASDSr

No

1

47

venian de la matriz, el personal de 1s subsidiaria se limitaba a interpretar dicha información t~&~~ica.No había un departamento de ingeniería de producto ni un érea de diseño.

Estas actividades se emprendían en tas oficinas de la matriz. Ella decidla tambidn los

productos y las partes que ia filial produciría, de acuerdo con el equipo que ésta ocupaba

y la experiencia del personal.

En la planta se maquinaban las partes más sencillas y sa ensamblaba la máquina.

La firma norteamericana ptoveia.las partes mris sofisticadas tecnol6gicamente. asi como’

los motores y equipos de mando. Con frecuencia se importaba acero, por los problemas

con los proveedores nacionales en cuanto a tiempos de entrega y niveles de calidad.

Et grado de integración era relativamente bajo y la empresa se consideraba básicamente

como un taller de ensamble.

Al transformarse ta empresa en filial, se ampliaron las posibilidades de diversificar

productos y aumentar la producción, en base a la experiencia del personal de la empresa

y a la tecnologia de la casa matriz.

Aproximadamente cuatro años después de concretada la sociedad con la firma

norteamericana, ésta decidió comenzar a traer de la casa matriz, guillotinas más sofisticadas que tas de pedal que se producían en la empresa. A juicio de los norteamericanos,

este diseño planteaba requerimientos de manufactura que no podía satisfacer la subsidiaria.

Al introducir estas máquinas al mercado nacional, y como resultado de su aceptación, la casa matriz decid% simplificar el disefio original para que pudieran ser fabricadas

en México. Fue así que surgió un primer modelo de cizalla motorizada y lo manufacturó

la filial en 19641970. Sin embargo, a pesar de la sencillez del modelo, las dificultades

de manufactura surgieron de las características de los materiales mexicanos. Por ejemplo,

el embrague meclnico de esta máquina sufría un fuerte desgaste por el choque de los

engranajes Por lo que requería de un acero más resistente que no se fabricaba en México.

El costo operativo de este problema resultaba muy alto, pues al cabo de tres meses el

embrague se desgastaba por completo y requeria ser sustituida.

Los nuevos diseños integrados a la línea de productos preexistentes correspondian

a máquinas de mayor capacidad y automatización que permitieran completar los equipos

sencillos que se fabricaban con anterioridad. Se buscaba producir equipos complementarios para trabajar lámina (cortado y doblado).

Estas cambios en ias diseños de producta y en la complejidad de manufactura

coincidieron con una baja en la escala de producción, a principios de los sesenta, y su

efecto aparente sobre la productividad laboral fue negativo (véase el gráfico 1.1.).

En 1974, cuando en la empresa estaba ocurriendo un proceso da renacionalización

que implicaba una pérdida de control de acciones por parte de la matriz, cambió la estructura administrativa de la firma y la nueva direccibn decidió crear un fondo de reserva

interno COI-Iel 5 % de las utilidades hasta alcanzar el 20 % del capital social. Entre los

propósitos de este fondo se comprendía, por primera vez, el financiamiento de actividades de diseño de prototipos (de tos cueles varios continuaban en desarrollo en 19801.

Aunque en el uso de estos recursos se dio prioridad a la adquisición y reconstrucción de

maquinaria y equipo, de hecho se destinaron fondos al área de ingenieria de producto.

En ese año -1974- un grupo reducido de técnicos que venia trabajando en la

empresa empez6 a realizar, a tiempo parcial, c&culos, diseños y prototipos de prensas,

48

JOROE

KATL

Y COLABORADORES

cizallas y guillotinas,con el inter&sde reducirsu tamaiioy peso,manteniendoconstantes

la capacidady resistencia.

Esta etapa concluyá incorporandoal:“mix” de productos,prensasmáspesadas

y

de mayor capacidad(400 toneladasde capacidad),con diseñosde la matriz.

En estosaños (1976 y 19773,las prensasde cortina chicas-de 15 toneladasde

capacidad- y lascizallasmotorizadaseran los principalesproductosde ia empresaWZFR

el cuadro 1.3.). Las cizallasmotorizadasrequirieron de diseñosespeciales,

hechospor

la matriz. Ademásde estosbienes,la firma producía dobladorasmanualesy “dados”

para dobladoras.Las prensasde cortina, particularmentelas grandes,disponíanya de

mecanismos

de control mástecnificado que los del competidor local y mejorestipos

de engranajes.Estasparteseran importadasdesdela matriz. Los engranajes

que sefabricabanen la planta mexicanaera losde tipo mis pequeño,parac¡zaUas.

23. Cambiosen la teenologíade proceso

Esta etapa comenzó con una serie de ajustesorganizativosy tecnológicosderivados de Ios cambiosocurridos en la empresa,tanto en su propiedad,en su tamañoy en

su naturaleza (de pequeñoestablecimientonacional a empresamediana,filial de una

corporación extranjka). Inmediatamentese hicieron inversionesimportantesen equipamiento, creció la escaiaproductiva tremendamente,se instaló una nuevaadministración, se modificó el “lay-out” de planta, se adoptaron nuevastécnicasde maquinado,

de mantenimiento,de ensamble,acabadoy control de calidad,y sedejb de hacermaquinados para otras empresas.Estoscambiosfueron decididosy ejecutadospor la nueva

administraci6n,De manerasimilarque en et campodet producto, el técnico-empresario

fundador de la empresafue dejadode lado en esta seriede cambiosefectuadosen ei

kea del proceso.Evidentemente,el origen de la nuevatecnologiade procesosy organización fue la matriz. En el consejoadministrativo de la empresaestudiadase designó

presidentea un representantede aqu8lla, el que tambibn ocupabael cargo de director

generalde la firma.

Desdefines de 1963 se comenzarona incorporar nuevasmáquinas.Lasmáquinas

adquiridasen los años1963 a 1965 incluyen variassemiautomkicas,lo cual representó

unamodernizacióndel taller.

La disposici6kde máquinasen el nuevo “lay-out” correspondlaa una organización funcional. La produccibns8empezóa planificar por producto, esdecir, el tamaño

de tos lotes dependíadel número de miquinasque sedebian producir para un solo modelo. A diferente modela, correspondíaun lote diferente. Los lotas eranchicos,aproximadamentede una a cinco unidades.Dentro de la nueva organizaciónfabril sedei5 de

maquinarórdenessubcontratadas

por otrasempresas.

Et aumentonotable en la escalade produccibn, la adopcióndaun sistemaproductivo funcional superior al artesanaly el uso de máquinasmásmodernas,provocó incrementosen ta productividad laboral,de 1966a 1970.

En 1969 y 1970 se ampli6 el “mix” de productos. Esto requirib de una mayor

flexibilidad en el procesoen si de fabricaci6n. Este hechoy una bajaanual en el volumen de producción, ejercib una influencia importante sobre18productividad laboral

ESTUDIOS

DE CASOS:

No

1

49

hacia la baja, de 1970 a 1973. En este año, la f8bríca se mudb de local y efectuó varias

modificaciones en el “lay-out”. La escala productiva continulr disminuyendo y el “mix”

de productos se amplió todavía más, incorporando máquinas grandes y pesadas que requerían diferentes maquinados que las prensas medianas y pequeñas “tradicionales”.

Eflo dio lugar a que la productividad laboral continuara decreciendo hacia 1976.

La introducción de los modelos más pesados y grandes ocurriá en un ambiente

de crisis y de mayor presión competitiva, de taJ manera que la empresa decid% en 19741975 empezar a subcontratar a otros talleres para el maquinado simple de varias piezas

de tales máquinas, que comenzó a fabricar en lotes chicos,

En 1977 aumentó ta escalade producción.Se produjeron 130 prensas dobladoras

y cizallas. Los lot@s fueron de 15 unidades pequeñas y basta de 3 unidades grandes.

La productividad aumentó, recuperando los niveles que se habia logrado tres años antes

Mase el gráfico 1.1.).

De lo que se ha dicho hasta aquí, se puede identificar un claro “sendero” tecnológico en la conducta histbrica de esta firma. Primero pasó por una etapa de recepción

de tecnología en “paquete”, a través de la relación matriz-filial. Posteriormente, hubo

un proceso de aprendizaje y absorcibn de la tecnología recibida, en et que se aprecia

que la productividad laboral fue aumentando. Finalmente, una contracck

en la demanda de la empresa, que iieva a reducir paulatinamente su escala productiva y después a

despedir el 30 % deC personal. Todo esto obligó al personal a “ajustar” la tecnología

ya disponiblea las nuavas condiciones, buscando una mayor racionalidad. particularmente

en materia de organización fabril. ASI’, se empezó a subcontratar el maquinado simple

de piezas grandes, TambiBn, es interesante observar la relación que existe entre cambios

tecnolbgicos en el área del producto y, aquellos otros en el área del proceso. Los nuevos

disefios introducidos en el “mix” de producción (en 19641970 y en 1973-1974) cambiaron ta distribución relativa de las cargas de trabajo en las diversos tramos de la planta

fabril, “desbalanceando” la línea de trabajo. La calda de productividad laboral puede

así comprenderse.

3. R;&

1

3.1. Situadn

la propiedad y conduceib

de ta firma a manos del capital naciorwl

gtrneraf de la firma

Pesa a las posibilidades de un repunte en las ventas y la productividad, y a pesar

de haber exportado un \ote importante de productos, la matriz decidió en 1976 vender

sus acciones a un ‘“holding”, de capital privado nacional. Este grupa de inversionistas

también compró el resto de las acciones que pertenecían a una de las familias fundadoras.

En lo que respecta a los motivas de la matriz para ceder sus acciones, ademk de que el

desempeño de su filial mexicana habia sido frustrante, ella misma -la matriz- se encontraba cun problemas financieros y requería de capital. Habia perdido prestigio y mercadoen el ambito internacional, siendo desplazada por oferentes de miquinas mis ligeras,

modernas y baratas.

Con los nuevos propietarios, la empresa cambió sus directivos y adoptó una nueva

50

JORGE

KATZ

Y COUU3ORAWRES

manerade tomar decisiones.En 1979 seefectub la inversiónmáselevada,a precios constantes,queha hecho la empresaen toda su histkia.

Adem& de nacionahzarsey modernizarse,la empresacrecib. Susventas realesse

duplicaron de 1978 a 1980. La productividad laboralalcanzó, en 1978y 1980, niveles

nuncaanteslogrados,presentandotendenciascrecientes(véaseel grafito 1 y el cuadro 1).

En esteprogresonotable, la planta trabajo a escalasproductivasque casiduplicabanlas

anteriorese hizo uso de una mayor racionalidadorganirativa. La ocupaciónaumentó

en 80 % entre 1978 y 1980.

En cuanto a su participación en los mercados,la empresaes hoy líder en el de

prensasa nivel nacional. Cubre el 60 % de ta producción local’? En estarama,esuna

competidorade cierta importanciaen Amkica Latina. En el ramo de lasguitlotinas,la

participaciBnde la firma en el mercadointerno se comparacon la de su competidora

lOCBl5

La participación de susexportacionesen el total de ventasfue 12.5 % en 1979 y

6 % en 1960. Directivos de fa empresareconocenque lasexportacionespodrían disminuir, si no se modifican susdisefios,reduciendopesoy tamaño,si el precio interno de

material bkico -acero- continúa skndo mayor que el de Brasily Argentina37,y si no

racionalizamássuproceso,parebajarcostos.

Hoy tos ctientesde b empresacorrespondena diversasramasde la metalmecánica.

Se encuentranfabricantesde equiposde transporte, la industria automotriz Ien general,

tos armadorescomo Ford, VW, etc.), fabricantesde cocinasy estanterías(como PM

Steel, QM Nacional, Productos Pimienta), paileros[como Cerrey), fabricantesde ptataformas petroleras (como et caso de Landermot), otras empresascomo Pemex, Ferro+

nales,1. M. Romo, ConductoresMonterrey y en generaltodas aquellasfábricasmetafmecánicasy algunostalleresmecánicosde plantasde proceso,quecortan y doblanpleca

y lámina.De lasindustriasque absorbenla mayor parte de su producciónseencuentran

en primer tugar: la industriaautomotriz, en segundolugar, paiteríay en tercer lugar, la

industriade la construccióndeestructurasmetálicas.

35 Considerando

hs prensas

de importación,

adem&s

de la produccibn

nacional,

la ampresa

cubra alrededor

da 45 ó 50 k da la demanda

interna.

Le competencia

extranjera

corresponde

a cguipos provenientes

de pafses

miembros

de la ALALC.

Tal es el caso de les marcas

“Diamand”

y “Rio

Negro”,

de Argentina.

Las primeras

son consideradas

da diseilo

relativamente

antiguo,

robustas

y muy

durables.

De Brasil.

la marca “Newton”

y otras cinco

marces,

han penetrado

en el merdo

neccional

sin cargos

de arancalas,

con basa en convenios

establecidos

entre

los paises miembros

de 18 ALALC.

Recientemente,

ha penetrado

en el mercado

la merce

erpaflola

“Casanova”

con prensas

de buena

calidad

y precio.

315 La participación

de productos

extranjeros

an este rubro

es superior.

La empresa

cubre alrededor

de un 25 *r de la demanda

interna.

Los aquipos

importados

son considerados

da mayor

calidad

y mejor precio.

Los principeleo

competidoras

latinoamericanoS.

awt respecto

a prenslls

y guillotinas,

son los oferentes

de Brasil

y Argentina.

En general,

parece

ser que 1s porlcián

da Iss empw~ar

de

MBxico

en el mercado

da m&qukms-herramienta,

respecto

a les de estos dos paf%% miembros

de ta

ALALC,

as desventajosa.

Concrewnante,

asta circunstancia

ha sldo edversa

para el dasempaAo

de la

empresa

estudiada,

tanto

an e1 msreado

mexicano,

como en el latinoemericeno.

37 De acuerdo

con una invastigacidn

recienta

que raaliz6

la propia

empresa

en Venezuela

Colombia

y Ecuador,

(os precios

de sus prensas y guillotinas,

Mn

por arriba da los de la compatancia,

y en algunos

casos tambik

el de las dobkdoraa

manuelas.

Sin embargo.

a perar da esto, ge amprasa

siwe

exportando

debido,

en gran medida.

a que cuanta

con mejoras

tiempos

de entregn

que otras

empfeses exwanjems.

~._...I.

^_..l...l”

-

.-

..”

~.

_,”

^

_

I

ESTUDIOS

DE

CA?5OS;

No

1

51

32. Cambios en la tecnotogia de producto

Al desvincularse la empresa del grupo rwteamericano se deshizo tembi&n la relación tecnol6gica con aqudt. A pesar de etlo sa sigui6 usando la marca, porque con ella

eran conocidos los productos en el mercado domktico.

En los años de la “era nacional” se destacan cinco hechos asociados a le tecnotogis de producto:

- Se crea un departamento de ingeniería de producto.

- Los problemas de Sosto derivados de los insumos básicos nacionales influyen

en la orientacibn de las actividades de IDE Ilnvestigacibn y Desarrollo) en la

firma. Se busca aligerar el peso y reducir el tamaño, dada fa capacidad del

equipo.

- Se manufacture en ta planta la primera máquina con un diseño propio y se programa el lanzamiento de nuevos modelos propios.

- Se incorporan controles microelectrbnicos en slgunos productos de la empresa.

- Se busca ampliar ei “mix” a otros tipos de m8quinasherramienta de deformación.

Revisemos ta evidencia en torno a tales aspectos. Con respecto a ta organización

format de la ingeniería de producto, había et antecedente en la empresa, desde 1974, de

haberse creado un fondo de resarva interno, en parte para financiar el desarrollo tecnoIbgico, y en ese entonces un grupo de técnicos empezó a trabajar a tiempo parcial

para ese fin. Para 1980 ya existian algunos diseños y prototipos propios. Por otro lado,

cuando el personal directivo y varios empleados de confianza se separaron de la empresa

en el momento que se transfirib Ia propiedad de la anterior matriz a los nuevos accionistas, quedaron copias de los dibujos de algunas piezas y productos, sin nomenclaturas

y faitantes de especificaciones. Esto cre le necesidad de organizar el material y le información existentes, así como de reponer lo faltante. TambiBn por esta razón se decidió

organizar et departamento de .ingeniería referido. Este departamento procedió a organizar una lista de los materiales utilizados, una codificacih de partes y componentes y la

especificacibn (incluyendo dibujos) de los procesos detallados para ia manufactura de

piezas, buscando similitudes de maquinados para determinar lotes “aditivos” de mayor

tamaño a los tradicionales? Estas tareas han ocupado la atención de aproximadamente

cuatro personas de tiempo completo (un turno) durante todo el año de 1981.

En lo que se refiere a la relación entre los problemas de insumos bkicos locales y

la orientación de la actividad innovadora de productos, parece reforzar la tendencia que

se. sigue internacionalmente en et sentido de reducir peso y tamaño. El simple hecho de

que la firma produzca máquinas grandes y pesadas, significa que utiliza cantidades de

acero relativamente elevadas, y a precios tambidn relativamente altos, en comparación

con Inglaterra, Estados Unidos, Brasil y Argentina. Ello implica una desventaja competi38 Los

lotes “aditivos”

fueron

hist6ricarnente

un primer

paso en la evoluci6n

de sistemas

manutendiente

a aumentar

el tamaiio

del lote con similitud

da maquinador.

Los otros pasos

en asta evoluci6n

racionalizadora

fueron

dados

hacia una meyor

“linesriza&in”

del procaso

productivo en lotes chicos

v medianos.

En tal avolucibn

han surgido

varios tipos de orgenitacibn

fabril

intermedios

entre

el sistema

funcional

y el lineal,

llamados

“grupos

tecnot6ggims”.

Vlase

E. A. Arn. Group

TeCnnulugy,

Springer-Verlag,

Berlin,

1975. (Prefacio

y capitulo

21.

faCtUradoE.

52

JOROE

KA-i-X

Y COLABORADORES

tiva importante, y puedeexplicar en parte la recientetendenciahaciala baja de la participaciónde lasexportacionesen lasventastotales de la empresa.Los directivos y tkniCDSseñalanque la mayor parte del insumoes placa de acero, y se quejan de que los

proveedoresnacionalescometen errores en los calibresy otras especificaciones,los

envíos llegancon demora y los preciosson altos. Cuandolos calibresson diferentesa

los requeridos,por ejemplo, la placa tiene que ser cortada, enderezaday cepilladaen

la planta, antes de ser utilizada directamentean el procesoproductivo. Esto significa,

evidentemente,mis tiempo de trabajo y costos.Por estasrazones,el personalde ingeniería de producto fue instruido explícitamente por los directivos parabuscarmodelos

menospesadosy ,máspequeños.TambiBn,la empresaintenta importar materialessiempre queresulteposible.

Con telacibn al tercer punto de los mencionadosanteriormente, referido a la

manufactura de modelospropios, se fabricó eI primera en 1978. Correspondióa una

cizalla hidráulicaque fue vendidaa un taller que trabajasubcontratadoy el cual empezó

a utilizar la máquinados turnos -ocasionalmente,tres turnos-. La máquinapresentó

faltas que se repararony fue rediseñadapara su ulterior producción. En estamáquina

habia trabajado con especialatenci6n el grupa de técnicos que inició investigaciones

de producta desdela anterior administración.Este producto representaun símbolo de

ingenieríapropia que flistingue el esfuerzohecho localmente,de los diseños,cálculose

instruccionestraidos de la matriz estadounidense.

Examinandoel cuadro 1.2., seaprecia

que los principalesproductos eran las prensasy las cizallas motorizadas.Tambiénse

observaque en 1979 y 1980 ya no seprodujeyoncizallasmotorizadas,y que en t 980

los principalesproductos fueron lasprensesy las cizallashidráulicas.Varios añosantes,

la cizallamotorizadarequirió ajustesespeciales,

hechospor ingenierosde la matriz estadounidense,para simplificar su manufacturay que pudiera ser fabricade por la empresa

estudiada.Representaba,por lo tanto, un fruto tecnológicode la ingenieriade producto

del “socio” extranjero. Lascifrasdel cuadro 1.2. indicanqueuna vez desligadala empresa

de la matriz estadounidense.

abandonóla manufacturade esediseñoextranjero especial

y promovió, aparentementecon éxito, una nueva linee de productos con ingeniería

propia.

En 1981, se tenía planeadolanzar versionesmodificadasde prensasdobladoras

de cortina de 25, 55 y 90 toneladas.Los ajustesde diseñosustituyenel embraguemec&

nico por uno de tipo neumáticoque elimina los problemasde rápido desgaste

del embraguey mejora su funcionamiento. En cuanto a la cizalla de pedalsehabía decidido

descontinuarlapor costosa,compleja,y poco redituable. La cizalla motorizada estaba

por Ser sustituida por un nuevo modelo de diseñopropio, m8ssencillo para su con4

truccibn.

Can respectoa la incorporación de partes electrbnicasen los comandosde las

miquinas, etlo seefectub en 1981. Se incorporó un microprocesadoren varios modelos

de prensasda cortina paraun sistemade tope automático. Mediante estemicrocircuito,

la dobladoraobtiene una producciónrápiday exacta. El microprocesadorpuedeoperarse

en forma normal desdeel control o en forma automáticacon cadagolpede la prensa.

El control puedeser usadopara programaruna pieza a la vez, o para almacenarhasta

60 programas.Puedereträer el golpe, ademásde ejecutarlo.TambiBnse pensabaaplicar

la microelectrónicaa los diseñossimplificadosde cizallas motorizadas, incorporando

un mecanismode control, por medio del cual seregularala capacidadde corte, flexible

ESTUDlOS

DE CASOS:

No 1

53

y programa&, para placas o láminas de variados calibres, y se pudiera detener automáticamente la máquina, Estas máquinas cortadoras y dobtadoras, con controles electrónicos, posiblemente tengan éxito en fábricas de muebles, carrocerías para autos y paileria,

que utilicen placas de diversos calibres.

Finalmente, en lo referente al “mix” de productos, la empresa ha estado estudiando

la posibilidad de incorpoiar otro tipo de míjquina+herramìenta de deformación, como

cortadoras de varilla, cortadoras de tubos y dobladoras de tubos, La empresa sabe que

no hay productores locales de estas máquinas y que es grande la demanda nacional,

sobre todo la de talleres paileros y. fábricas de equipo de proceso. La firma parece aspirar

a un liderazgo nacional en máquinas-herramienta de deformación.

3.3. Cambios WYla tecnología de proceso

En 1979, un año después del cambia de propietario, la empresa realizó el máS

alto monto de inversiones hecho hasta la fecha en maquinarias y equipos. Adquirid

en ese momento máquinas smi-automáticas y una automática (cuatro cepillos hidráulicos de mesa, una mandriladora horizontal de columna y una transfer que rectifica, mandrila y taladra). Para una planta que históricamente ha sido de tamaño mediano y de

equipamiento principalmente universal, esta adquisición significó un gran aumento en

su escala productiva y una mayor automatización de sus operaciones. Este hecho, combinado con un mayor volumen de producción, generb incrementos en la productividad

laborat hasta niveles nunca antes logrados (vke gráfico 1.1.).

La adquisición de este maquinaria no implicó una reubicación de las demás en la

planta, sino que sólo involucrb una extensión del “lay-out” anterior. La organización

fabril seguía siendo esencialmente funcional, pero es preciso observar que con este arreglo

del equipamiento, se estaba organizando un grupo tecnológico (GT) de tipo centroLos trabajos del departamento de ingeniería de diseño y especificación de productos,

estaban organizando lotes “aditivos”, como ya se explicó en ta sección antarior. y a

mediados de 1981 se tenía el plan de manufacturar tales lotes sin cambiar el “lay-out”,

sin linealizarla. Este GT de centro, constituye et grado más elemental, dentro del espectro de varios GT que buscan alcanzar economias de escala para lotes tradicionalmente

heteroghneos y de tamaño chico o mediano. Pero es adecuado para plantas que manufacturan un número reducido de lotes y donde la varíaci0n es aleatoria según ios pedidos

que se obtengan. Este GT permite reducir tiempos de preparación de las máquinas, y

simplifica el entrenamiento, al asignar los requerimientos similares de maquinado, de

acuerdo con los principios de la planificación de las secuencias. Sb10 haría falta analizar

y planificar inversiones en máquinasherramienta de control numérico computarizado

(CNC) y, particularmente, centros de maquinado, para los diversos programas que implìcan ias distintas familias de piezas similares. Con esta maquinaria se ahorrarían más

tiempos de trabajo indirecto, como los de preparación de máquinas y traslado de ma39 Arn distingue

tres tipos

de grupos

tecnolbgicos:

de centro,

de c6lula

y de I ínea. El de centro

tiene un “ley-wt”

funcional

pero se manufacturaron

lotes “aditivos”.

El de dlula

contiene

una parte

de línea

y otra funcional,

en tanto

que el de linea se compone

de varias partes

en linea,

utilizando

todos

ellos,

lotes

heterogbnttos

“aditivo”.

Entonces

el grupo

tecnolbgsico

de centro

es el mL alejado

de la línea. VBese E. A. Arr¡, op. cit.

54

JORGE

KATZ

Y CCILABORADORES

terial? Los directivos de la empresa entrevistados han hecho este tipo de consideraciones para un próximo futuro.

Aunque la mayor escala productiva, la mayor automatización y la gestaci6n de

GT en la planta han sido los principales cambiqs en materia de la tecnología de proceso,

han ocurrido otros menores que no deben ser ignorados. Uno de estos se refiere a ta

introduccidn de capacitación formal. Este cambio tiene cierta importancia para la pcoductividad de la planta. La calidad de los productos ha dependido mucho de la destreza

del maquinista, porque el maquinado y el ensamble de los productos es variado -según

los modelosque se programen- y porque ‘aún no se han utilizado máquinwherramienta

CNC, ni se ha logrado una mayor estandarizacibn {ni SB había completado,en realidad,

la organización de lotes “aditivos” cuando se obtuvo esta información). La empresa ha

requerido de obreros calificados, que sean técnicos medios con dos o tres afias deinstrucción. Debido a esta necesidad y dada la escasez que se ha sentido en el momento de buscar nuevas contrataciones, se pusieron en marcha programas de adiestramiento para

nuevos aprendices. bajo contratación temporal, en 1980. Estos programas se imparten

en fas tardes y las noches, y se combinan con trabajo práctico en la propia planta. Se

estáncapacitandoobreros que puedan rotar en varios oficios4’. Antes, en 1978-1979,

la empresa recurrió a un centro de capacitación nacional, AAMO, el cual impartió pláticas

y cursos, para preparar mecánicos y soldadores a nivel de técnico medio. Pero ello no

satisfizo los requerimientos de la firma.

Por otro lado, ha habido un incremento en la relación de subcontratación entre

ta empresa estudiada y diversos talleres. Alrededor de un 20 % de las piezas que componen los productos se subcontrata a 25 talleres pequefios. El 15 ñ del costo de producciOn correspondió a los pagas a tales talleres, en 1980. Se ha intensificado más la “maquila”, porque la nueva administraciirn busca reducir costos y bajar las presiones obreras

sobre la marcha de la planta.

4. CaracterÍsticas del proceso productivo

La empresa se encuentra instalada en un espacio de 3.000 ml. el área de fabricación cuenta con 950 ma construidos y está formada por dos naves industriales de tamaño

mediano, seccionadas en tres partes que componen los distintos departamentos.

El proceso

productivo se encuentra dividido en tres departamentos, además de

algunas actividades auxiliares que no llegan a constituir departamentos en sí.

El primer departamento del proceso productivo es el de maquinado pesado. En

éste, se arma la estructura básica de la máquina; ademds, se sueldan varias piezas. En

43 Viese

Ibid

Tampoco

dabe

ignorsrse

un8 reorgenizecidn

del “lay-ouf’

hacia una mayor

Iíneerizecibn.

Un estudio

de la OIT demuestra

que la distancia

del recorrido

medio

de varias piezas

pueden

reducirse

harta en 80 w, con beneficios

pera los tiempos

de entreg

y pera ahorro

de costos.

V4ese Oficina

Internecìonal

del Trabajo,

Inwooduccídn

al estudio

del trefwja,

Ginebra,

1966, capitulo

9.

41 Este nwmided

de capecíteclbn,

implicando

cursos

largos,

complejos

y COSTOSOS. se podria

eliminar

-o reducirsi se planifican

mejor los requerimientos

de manufxRwa

de los lotes “editivos”,

si ae estandariza

m&s y, sobre todo si se adquieren

m&quines-herramienta

CNC. VBese A. Mercedo

y

P. Toledo,

“El cambio

tecnolbgico

en une empresa

mexicana

productora

de m6quinas

pera el vidrio

y el plktico”,

Monografírt

de fra&ajo

W’ 57, Progrema

BJD/CEPAL/CIID/PNUD

de Investlgeciof~s

sobre Desarrollo

Cientifico

y Tecnológico

en Amkica

Latina.

Buenos

Aires,

1982. último

capitulo.

ESTUDIOS

DE CASOS:

No

1

55

segundalugar, se encuentra el departamentode maquinadofino, dondese realizanlos

trabajos de fresado, torneado, esmerilado,etc., de los engranajes

y piezaspequeiiasque

componen la máquina. El tercer departamentoes el de ensamble.Aquí se realiza el

armadofinal de las partesque provienendel maquinadopesado,del maquinadofino y

de los subcontratistas.Ademásde estostres departamentosesenciales,

se llevan a cabo

algunasactividadesfuera de elloscomo: el control de calidad,el ajustey ta prueba.

El procesode produccionincluye lassiguientesfases:

1) Conocimientodel módulo de equipoa producir.

2) Abastecimientode materiasprimasy materiales.

3) Procesode maquinadopesado.

4) Procesode maquinadofino.

5) Sto& de piezasterminadasmáslascompradas.

6) Ensamble.

7) Control de calidad.

8) Ajuste y prueba.

El mayor parte de la maquinariay el equipo seencuentraen losdepartamentos

de

maquinadofino y de maquinadopesado(90 % del total).

El maquinadapasadocuenta con el 30 ?bdel valor actual de maquinariay equipo.

Ocupatasmáquinasmásgrandesy costosas,comosonel torno revólver, la mandriladora,

etc. Empleael 30 % de la manode obra. El departamentoconstade lassiguientesáreas

de trabajo:

1) Almacénde materiasprimas.

2) Pantógrafo(cortadoscon oxigeno acetilenoa basede plantillas).

3) Prensaenderezadora.

4) Cepiltofresador(algunasde laspiezaspasenacepillado).

5) Soldadura.

6) Pulido con arenao SandBlast.

7) Pulidoa mano.

8) Pintura de fondo (aplicaciónde antioxidante y (aprimeracapade pintura).

9) Mandriladoras(se hacenafgunostrabajos de maquinadosobre el bastidor de

ta máquina).

10) Segunda capade pintura, acabadofinal de bastidor.

56

JORGE

UATZ

Y COLABORADORES

i!rl

7

El maquinado fina cuenta con el 60 % de la maquinaria y equipo de la planta;

principafmente, máquinapherramienta sencillas y pequwias, como: tornos, fresadoras,

cepillos de codo, generadora de engranajes, tornos copiadores, afiladora, taladros de

banco etc. Absorbe el 45 % de los obreros (la mayor proporción). Aquí sa lleva a cabo

el maquinado de piezas pequeñas que componen el equipo. En este departamento han

habido frecuentes cuellosde botella y problemas de ineficiencia, rendimiento, desorganizaci6n y falta de materiales. A través de la historia de la empresa, este departamento

es el que ha requerido mayor atención debido a lo complejo que resulta su organización

y a dificultades para contar con personal calificado y adiestrarlo. Por otra parte, se sufren

los mayores problemas en cuanto a provisibn de materiales, especificaciones de los mismos y tiempos de entrega. En 1960, la nueva direcci$n estaba prestando especial atención

a este departamento, con el fin de reestructurarlo totalmente.

El departamento de ensamble ocupa el 25 % de los obreros de la planta. Este departamento efectúa el control de calidad, el cual consiste en poner a trabajar la máquina,

una vez que Qsta ha sido totalmente terminada, para detectar fallas o alteraciones en su

funcionamiento.

El tiempo de fabricación de los productos varía de acuerdo con la capacidad y

tamaño def modelo que se va e producir. Las máquinas pequeñas (menos de 100 t de

capacidad) tardan entre tres y cinco dlas en su producción. Las de mayor capacidad

llevan hasta un mes de fabricación.

5. Caracteristicas

de la organizacih de la empresa

La organización es relativamente simple. La empresa tiene una Dirección General

(ocupa el 2 % del personal) y bajo ella existen cuatro departamentos. Uno es el de finanzas (3 % del personal}. Otro es el de-planeacibn y comercializacibn (4 % del personal).

El tercer departamento es el de ingenierla (5 % del personal y el cuarto, el de producción

(66 % de la nómina global). A continuación se describen 18sfunciones de los tres últimos

departamentos.

La función del departamento de planeación y comercialización es el manejo de las

ventas, y el control y servicio a clientes. Además este dep8rtm3ntO estudia el mercado,

para la introducción de nuevos productos.

El departamento de ingeniería incluye tanto la ingeniería de productos, comofe

de proceso, incluyendo el control de calidad. Sus actividades se han encaminada a inves-

ESTUDIOS

DE

CASOS:

No

1

57

tigar modificacionesde productos, organizar lotes “aditkos” y elaborar secuencias

de

proceso.

El departamentode produccián, incluye la fabricación directa de losproductos,el

mantenimientode la maquinariay equipo, y el control de todos lastatleres,externos

a la planta, que lesrealizan trabajosde maquila. Estedepartamentoincluye 15 personas

a nivel supervisores,capataces,jefes de seccionas,etc. y atrededorde 120 obreroscalificadosy no calificados(90 ã soncalificados).Controla lasáreasde maquinadopesado,

maquinadofino y ensamble.

Recientemente,sehan aplicadosistemascomputarizadospara ei control deventas,

inventarios,almacenesy otros registrosadministrativos.La empresaha optado por establecer un sistemaautom&ico de seguimientode Ios pedidosy Menas de compraque

asegureet abastecimientoparticular da lasmateriasprimasy materieiesqueserequieren,

envista de que susplazosde entregahan sidocadavez mayores.

El material presentadorevela 10peculiar e idiosinwkco de esta“historia empre

saria” que comienzaen un acuerdo de carácter familiar, transita a través de una etapa

de trannacionalizacián y retorna, finalmente, a propiedad del capital nacional,pero

estavez en el marco de un fuerte grupo corporativo mexicano que modifica profundamenteIa conductade la firma en todossusplanosdeactuaciBn.

El carácter“explosivo” de lasmutacionessufridaspor 18empresaresaltaa todo lo

largo del relato. Los cambiosen diseñosde producto, la masivaincorporaciónde equipos en momentosparticularesde la historia evolutiva, su rápido ingresoa la tecnología

de organkaci0na través de la incorporacibn del planeamientoproductivo por “grupos

tecnológicos”, y su reciente ingresoal mundo de las microprocesadoras

-en el diseño

de productos- y de ta computacióngeneralizadaen et manejoglobal de la compañía,

hablana lasctarasde un fuerte dinamismotecnológico.

Su capacidadcompetitiva internacional -la que por momentosfe ha permitido

colocar hasta20-30 3bde su producción en tercerosmercados-aparececomprometida

por el alto costo y la baja calidad de la industria siderkgica mexicana,la que traslada

su ineficienciaal productor nacionalde maquinarias

y equipos.

CASO Al” 2

UNA FIRMA VENEZOLANA

FABRICANTE

DE MAQUINARIA

AGRtCOLA42

Mwritie

Turkieh

1. Urigmdekmpmsa

Rota Agro se fundó en Venezuela en 1961. Pero sus antecedentes se remontan más

atrás en el tiempo y se ubican en otro país del Caribe.

Hacia 1350 cuatro hermanos de apellido Go&lez crearon en Cuba un taller de

reparaciones metalmecánicas generales. Provenían de una familia de agricultores. Ante

el pedido de un agricultor, los hermanos fabricaron una segadora rotativa tomando

como modelo una Serviss, que se importaba de los Estados Unidos. A partir de allí

iniciaron la producción artesanal de dicha segadora.

Ya en 1655, viendo el buen exito inicial, hicieron algunas adaptaciones a la segadora v comenzaron le producción en serie. Se presentaban solamente cuatro modelos,

dos de tiro y dos de levante hidreulico. Con una planta de 25 obreros abastecían las necesidades del país. Ningun otro equipo de los usados en la agricultura cubana se fabricaba

localmente en escala fabril.

En 1960 la empresa fue expropiada por el gobierno cubano y los hermanos decidieron trasladarse a Venezuela, con la intencibn de reiniciar allí sus actividades indus

triales en el mismo sector.

Los hermanos González hablan advertido que se daban condiciones para un proyecto de tal naturaleza en Venezuela. El mercado de maquinaria agrícola era abastecido

por la importacidn, salvo le produccibn artesanal de algunos tallares. Las condiciones

de trabajo agrícola eran parecidas a las de Cuba y se tenia conocimiento de la existencia

da creditos de inversi6n otorgados por el estado. La idea consistla en partir en Vene

zuela del grado de desarrollo alcanzado en Cuba y crecer mediante la ampliación de la

escala y la diversificacibn de los productos. Los hermanos no tanlan estudios tecnicos.

Su capacidad provenia de la práctica cotidiana.

Se trastadaron a Venezuela en 1961 y con la venta de un lote de segadoras que

trajeron desde Cuba reunieron el capital necesario para iniciar sus actividades.

Desde el inicio el objetivo de los empresarios consistia en la produccion fabril de.

maquinaria agrkola. Pero faltaban algunas condiciones. El capital propio no era suficiente y carecian de un conocimiento afinada del medio local en lo referente a las condiciones de uso del equipo agrícola. La intenci6n de superar esas limitaciones los IlevS

a fundar un taller de servicios agrícolas, principalmente de deforestación y preparación

de terrenos de labor.

42 LS prmente constimye

una veni6n

abrevieda

del estudio

presentadopor el Lic. M. Turkieh.

y pubticada

comx

“El cambio

tecnol6ggico

en la inducia

venezolana

de maquinarta

~rícols.

Estudios da mm”,

Monogmfiá

de i%hjo

No 52, Progrma

BID/CEPAL/CIIO/PNUD

de Investigaciones

sobre Deswrollo

Cientifico

y Tecnol6gim

en Arnkica

Latina,

Buenos

Aires,

1992.

ESTUOIQS

DE

CASOS:

NO 2

59

La localización del taller fue analizada con especial ciudado y en función de las

futuras tareas productivas. Luego de recorrer otras regiones se decidieron por la zona

central del país, específicamente la ciudad de Maracay.

El tatier de servicios mantenido entre 1961 y 1964 brindó una importante experiencia a los hermanas GonzUez. Por una parte, obtuvieron una apreciación cuantitativa

realista de la magnitud del mercado. Tanto en la venta directa de tas segadoras que introdujeron en Venezuela como en la propia actividad de servicios, recorrieran el país y

evaluaron el tamaño del mercado.

Por otra parte, tuvieron un conocimiento concreto de los probiemas de mecanización agrlcola, del tipo de fallas que con frecuencia presentaban los equipos importados, de las caracteristicas de los suelos y de ias modalidades de trabajo de los agricultores y tractoristas,

Llegaron pronto a comprender que sería el refuerzo de los equipos donde habría

de residir la ventaja sobre la maquinaria importada. Esta es habitualmente diseñada

para ser utitizada en terrenos ya labrados durante muchos años y. en general, el tractor

al cual se acopla es conducido por un agricultor experimentado. En cambio, en el campo

venezolano, muchas áreas son de recienta cultivo y consarvan piedras y durezas. Los

tractoristas a menudo son improvisados y no siguen las instrucciones de uso y mantenimiento da los equipos. Por tales razonas, la maquinaría importada requiere ser sometida

.a rediseños para darle mayor robustez a fin de resistir sobreesfuerzos y mal uso.

En 1963, los hermanos González habían cubierto la fase de conocimiento del

medio y con fondos propios construyeron la primer estructura de 2.000 m2 del futuro

taller industrial. Presentaron un proyecto de factibilidad y solicitaron un crbdito a la

Corporación Venezolana de Fomento. Con el mismo terminaron las galpones y adquirieron las maquinarias y el capital de trabajo inicial.

El equipo productivo estaba compuesto par maquinaria nueva, procedente de

diversos países europeos y comprada a representantes y distribuidores locales. La selección se hizo con su asesoría y medianta la revisión de catálogos.

El proceso de producción era discontinuo y así se mantiene hasta hoy. Las numerosas piezas pasan por sucesivos talleres hasta su termkión

y montaje. El plantel inicial

alcanzó a unos 25 obreros.

A fines de 1964 se lanzá al mercado el primer lote de 150 segadoras rotativas.

Los modelos respetaban el mismo principio de diseño de las segadoras que producian

en Cuba. Utilizaban cuchillas accionadas par un mecanismo de transmisibn de fuerza.

Pero la experiencia de trabajo en servicios agrícolas les indicó que el modelo cubano

no era apto para su uso en Venezuela. Aquel era adecuado para deforestar arbustos grandes y se usaba con tractores de oruga. En et medio local se requería en cambio un equipo

diseñado pare eliminar la vegetacibn herbácea, no leñosa, adecuado para fincas ganaderas.

Uno de los hermanos efectuó el rediseño de la segadora que producían en Cuba,

haciéndola más liviana. Se presentaron los mismos tipos básicas que ya conocítin, de

tiro y de levante hidráulico, con dos anchos de corte para cada uno.

Los hermanos no hacían trabajo directo. Sólo lo supervisaban y se encargaban de

la programación, administración y venta. Simultáneamente con la producción de las

segadoras se eliminaron ias tarEas de servicios agrícolas. Los objetivos perseguidos me-

60

JORQE

KA%!

Y COLABORADORES

diante las tareas de serviciosya habían sido alcanzados.Conocianel medio agrícola,

sabíancómo rediseñar10sequipos importadosy habían acumuladoel capital inicial

necesario.

En esemomentoel problemano radicabaen el diseñode producto o en el taller

fabril sino en la penetracióndel mercado.A las dificultades propiasde toda industria

que comienza,se sumabala necesidadde organizar un sistemade ventas directas.Esta

era la Unica manerade accederal mercadopuesto que los distribuidoresconsideraban

másconvenienterepresentarexclusivamenteproductosimportados,de marcasya acreditadas. Había razonesparaeilo, puesen el mercadoprevalecíauna profunda desconfianza

hacialosproductosmetalmecMcosde fabricaciónnacional.

Los distribuidoresde maquinariaagrícolavendían tractoresy equiposimportados

parausarcon elfos. Estosúltimos con frecuenciapertenecíana lasmismasmarcasinternacionales.Al principio no mostrabanningím interésen tomar a su cargo la comercializacir5nde los productosde Rota Agro, porque se lo impedíen u obstaculizabansuscompromisoscon los grandesproveedoresdel exterior. Por otro lado, ellos mismoseran

escépticos

acercade le calidadde la industrialocal.

Los hermanosGonzález debieronhacer denodadosesfuerzospara colocar susprimerosproductos. La responsabilidad

de ventas estuvo en un principio a cargode uno de

ellos, quien recorrib el paíse hizo contacto con distribuidores,asociaciones

ruralesy de

ganaderosy usuariosdirectos. Desde entoncesdaban por sentadoquesumercadono era

solamenteet regional,sinotodo el país.

La ventaja del diseñoadaptativo, aunquecomenzabaa ser reconocidapor algunos

agricultores,no abría por sí mismael accesoa losmercadosmediantecasascomerciales.

Fue asi que la mayor parte de los esfuerzossevolcaron hacia la promocibndirecta. El

contacto con asociacionesrurales y agricultoresresultabaindispensable.

Se ensayaron

diversasformas de promocibn y pruebasde campo y se otorgaron preciosfavorables.

La tarea duró tres largosaños,y abarcó lassegadoras,

lasrastrasde tiro producidas

a partir de 1966y lasde levantehidr8ulicoincorporadasen 1967.

Gradualmentetos nuevos equipos comenzarona penetrar en el mercado, Desde

diversaszonas del país los productoresdabanseñalesde aceptación. Dos condiciones

resultabanbásicaspara ello. La tarea de rediseñoadaptetivo a lascondicioneslocales

deusoy el preciode los productos,queara m6sbajo que losde importacibn.

Los distribuidorescomentaron a mostrar alarma e interes. La alarmaseacentuó

cuando los proveedoresinternacionalesmanifestaronsu desconfianza.Temfan que sus

propiosdistribuidoresse prestarTana servir de vehkulo para la entradaal mercadode

competidoreslocales.Amenazaroncon quitarlesla representacibnde máquinaagricola,

inctuidoel producto principalde lasventas,el tractor.

Sin embargo,los distribuídorascomenzarona encontrar palpablesventajasen la

comercializaciónde equiposnacionales.Esto saestabanimponiendogradualpero inequívocamente,lo cual era de por sí un argumentosustancial.Además,operarcon un fabricante local permitia prescindir de la necesidadde mantenercostosasinventarios de

equiposy repuestos.En efecto, tas.importacionesdebíanhacerseanualmente,con recepción semestral.En cambio,los pedidosal fabricante local seefectuabancuandola venta

ya estabaasegurada.Inclusolos serviciosde reparacióny mantenimientopodian transferirsea la fábrica. Aun hoy esaesla prácticacotidiana.

EsTUDiOS

DE C&OS:

NO 2

61

Una casa comercial, MaquinariasMendoza, había comenzadoa vender algunas

segadoras

de Rota Agro desde1965, en pequeñaescala,mientrasmanteníala represenBci6n de rastrasy otros equiposimportados.En 1967 Rota Agro firmó un contrato de

distribuciSnexclusivacon dicha casa,que abarcabatodo el gmbito nacional.La empresa

lograba así un objetivo claramenteplanteado como necesarioa fin de concretar sus

esfuerzosen ef área de la produccibn y accedersimultineamenteal marcadonacional.

Mediante su gestibn Rota Agro estabadando comienzo a la etapa fabril, no ya

meramenteartesanal,ds la rama de maquinariaagrlcola. El esfuerzo implicadoen la

tarea y las consecuencias

que tuvo la aceptaci6nde la empresaen el mercadocatifican

a este hecho como uno de los de mayor consecuencia

en la historia de la empresay de

la rama.

A principios de 1966 Rota Agro comenzó a ofrecer rastrasdesterronadoras

de

tiro. La rastra es el equipo de mayor uso en lastareasagrícolas.Unavez deforastando

el campo y nivelada el terreno, sa usantasrastrasparaaireary parmeabilizarla tierra,

condicionesnecesarias

para casitodos los cultivos. La rastradesterronadoraseusapara

realizarel Ultimo paseprevio a ta siembra.

Los hermanoshabían tenido ocas& de usar las rastrasStandard, importadasde

10sEstadosUnidas, en su empresade serviciosagrícolas.Llegarona conocer suscaracterkticas y decidieron copiar esemodelo y modificar lasfallas que detectaron durante

suuso.

El modeloStandardorigina)presentabaproblemasde articulaciónpuesseenterraba

sobresi lado derechoal girar el tractor en esadirección. Por lo tanto, sediseñóunanueva

bisagrapera evitar el desbalance.La barra de tiro solía gastarseen el punto de acople

con el bastidor, por lo cual se la reforzó. En un principio se USOun sistemade rodamientossemejanteal del modelooriginal, puesel agricultor es conservadory poco inclinado a las innovaciones.5610 tiempo mástarde 8 reemplazóal sistemay seintrodujo

el uso de rolineras.Por otro lado, se efectuaron diversosrefuerzosa partir det modelo

Standardpueslos agricultoressolían usarla rastra desterronadorano ~610en sufunción

de último pasesino tambibn en las tareasprevias,cuando se requierela utilitacibn de

rastraspesadas

o samipasadas.

Se realizaron pruebasde prototipo y preserieen una finca cercanaa la planta, y

cuando se llegó a un diseñosatisfactoriose ofreci6 al mercado.No hubo cálculosde

ingeniería.Los hermanosseguiaronpor suexperienciay por laspruebasprevias.

Era una etapa difícil. La importación era libre y no sehabía conseguidotodavía

et contrato de distribución con MaquinariasMendoza.La producciónexcedíael volumen

de ventas.

En 1967 se introdujo una rastra desterronadorade levantehidrklico. Se trata de

un equipo muy liviano, de reducidonúmero de discos.Su caracterktica distintiva es la

utilización del sistemahidráulico del tractor a fin de levantar la rastray permitir que el

mismoevolucione sin soportar la resistenciaque el sueloimpone a los discos.El diseño

de la rastraseinspiróen una Ransomes

inglesaconocidaen el medio local.

En los tres equipos inicialesde Rota Agro, y en los introducidos mástarde, el

mkodo de seleccióny adaptaciónfue similar.Seeligieronproductosde usogeneralizado,

que se copiaronde modelosextranjerosya conocidospor los agricultores.Se reforzaron

estructuralmentelos diseñospara hacerfrente a lascondicionesde lossuelos,duros,no

62

JORGE

KATL

Y COLABORADORES

limpios y poco trabajados con anterioridad, y a prácticasde manejo no cuidadosas. También seincorporó el máximo posiblede insumosnacionalesy sasimplificaronlosdiseños

teniendoen cuente el escasaadiestramientode los operariosy la falta de mantenimiento

adecuado.

Por otro lado, los diseñosseajustaronal tipo de maquinariadisponibleen la planta

y a la capacidadtecnica de los operarios.A falta de educacióntknica los hermanos

debieron basarseen su experiencia. La observacióny la intuición eran su guía para el

disefío adaptativo. Dado que no hacían c&~~los de ingenieríade las piezasy de los

equipos,el sentido comirn y el sobredimensionamiento

debíanasegurarla resistenciay

calidadde losproductos.

Esto es posiblepor el carácter tan elementalde la tecnologíametalmecánicaque

se requierepara la producciónde estetipo de maquinaria.En su historiaposterior, Rota

Agro no superólo que podría considerarseun “primer nivel” de comptejidadtécnica

en losdiseñosseleccionados.

Lo mismoocurre con lasotrasempresas

del mediolocal.

Según la clasificación corriente en el ámbito internacional pueden reconocerse

varios niveles o categoriasde equiposde acuerdocon el grado de mecanizaciónagrícola

y 8 los requerimientostknicos que planteasu producción.Se denominanimplementos

agrícolaslas herramientasmanualeso de tracción a sangre.Dejandode lado esta categoría, la maquinariaagricola puede agruparseen tres niveles.En el primerose encuentran losarados, rastras,cultivadoras,equiposde riego por aspersióny otros. Ningunoda

elfos tiene tracción propia y son usadosacoplándolosal tractor. En un segundonivel

sa encuentran diversosequiposcun tracción propia y en el tercero los tractores y la

maquinariaautopropulsadaque seusaen los estadiosm& avanzadosde fa m~anizaC¡ón

agrícola. La industriavenezolanade maquinariaagricola seencuentraen el primer nivel

de estaclasificación.

El acuerdo con MaquinariasMendozaen 1967 fue el primer pasohacia la aceptación de los productos Rota Agro y su difusibn masivaen eI mercado.Pero otro más

importante sucedióal año siguiente.La gestibnde los hermanosGonzálezlogró que el

estada venezolano 8CCedier8 extender ros beneficiosde fa protección arancelaria8 18

maquinariaagrícola. Esta situación mejoró la competitividad de susproductosy modificó radicalmentesu posición con respecto a otros distribuidoresy con lasempresas

internacionales.Ademdsbrindó tascondicionesbásicaspara la COnfOtm8Ci6nde

un mercadointerno paralosequiposde producciónlocal.

la morfología y funcionamieflto de dicho mercadoseráexaminadaen la próxima

seccibn.