Motor monofásico con capacitor de arranque

Anuncio

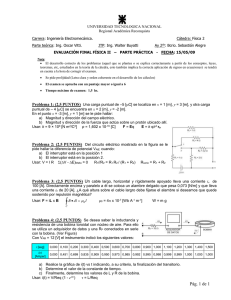

Motor monofásico con capacitor de arranque En la práctica no es posible, a partir de una red monofásica, lograr un sistema bifásico económico, desfasado exactamente 90° eléctricos. Esto conduce a que el motor produzca un relativamente elevado momento de arranque o un momento motor más homogéneo que permite una marcha sin vibraciones. En base a la aplicación que se le dará al motor, se priorizará un elevado par de arranque o un movimiento uniforme sin vibraciones. Desarrollar un motor que combine ambas cualidades es posible, pero muy oneroso. Es mucho más económico recurrir a un motor trifásico. Motor monofásico con capacitor de arranque Estos motores se utilizan cuando es necesario arrastrar máquinas con gran inercia o un elevado par resistente. Por lo tanto es necesario un par de arranque elevado. Se los emplea especialmente para impulsar bombas, compresores y bombeadores. Se fabrican habitualmente hasta 2,2 kW= 3 CV. continúa en página 12 u Figura 1. Figura 2. Construcción de un motor monofásico con capacitor de arranque. 10 • Electroinstalador • MAYO 2011 Motor monofásico con capacitor de arranque u viene de página 10 En este motor las bobinas principal y la auxiliar están construidas de tal manera que produzcan campos magnéticos con un desfasaje entre ellos muy elevado. La bobina principal lleva el nombre de bobina de trabajo y permanecerá en servicio permanentemente. Por eso está construida con alambres que soporten la corriente requerida por el servicio, y tendrá la cantidad de vueltas necesarias para producir el campo magnético requerido para que el motor pueda entregar la potencia necesaria. Es una bobina con una resistencia de valor relativamente pequeño frente a su reactancia inductiva. Produce un reducido factor de potencia (cosφ1). La bobina auxiliar recibe el nombre de bobina de arranque, ya que está en servicio sólo durante el momento en que el motor arranca. Debido a esto, el alambre con el que se la construye puede ser más fino que el de la bobina de trabajo; es así que la bobina de arranque tiene un valor resistivo relativamente grande frente a la reactancia inductiva; y así se produce un elevado factor de potencia (cosφ2). Esta diferencia entre φ1 y φ2 es la que produce el desfasaje entre los campos magnéticos de ambos bobinados. diseñados para un servicio permanente, se intercala en su circuito un interruptor centrífugo que los desconecte cuando el motor alcance entre el 70 y el 80% de su velocidad nominal. El interruptor centrífugo es un interruptor eléctrico que funciona por la fuerza centrífuga que ejerce la rotación del eje del motor sobre un par de contrapesos. Consiste en unos pesos montados sobre el eje del motor, sostenidos cerca de él por la fuerza de un resorte. Unas palancas unidas a los pesos presionan con una leve fricción una placa no conductora contra un contacto eléctrico montado en la tapa opuesta al cabo de eje del motor, cerrando al contacto y conectando a la bobina de arranque a la red. Cuando el motor se aproxima a su velocidad de funcionamiento normal, la fuerza centrífuga ejercida sobre los pesos supera la fuerza del resorte y los pesos se alejaran del eje haciendo que las palancas quiten la presión de la placa abriendo al contacto eléctrico. Esto permite que se desconecte la bobina de arranque de la fuente de energía, y el motor continúa funcionando únicamente con la corriente de su bobina de trabajo. Los motores que usan un interruptor centrífugo así, hacen un ruido característico que indica cuando éste opera. Quien presta atención a este sonido, notará que el contacto abre cuando el motor alcanza una elevada velocidad, sin embargo, al desconectarse el motor, este ruido se produce cuando el motor está prácticamente detenido. Tener este detalle en cuenta es importante si deseamos invertir el sentido de giro de un motor monofásico. Figura 3. Interruptor centrífugo Para aumentar aún más esta diferencia de fases, se intercala un capacitor de elevado valor para hacer que φ2 sea capacitivo. Para proteger a la bobina de arranque y al capacitor de arranque que no están Para invertir el sentido de giro de un motor monofásico basta con invertir la conexión de uno de los bobinados, pero si el motor es de capacitor de arranque e interruptor centrífugo, no podremos hacer esta inversión mientras el motor gira, ya que la bobina de arranque estará desconectada y no producirá el campo necesario para ejercer un momento motor en el sentido contrario. Si no esperamos que el rotor se detenga, el motor seguirá marchando en el mismo sentido. 12 • Electroinstalador • MAYO 2011 Figura 4. Interruptores centrífugos. Capacitor para el arranque de motores monofásicos Los capacitores para el arranque de motores están construidos para prestar un servicio transitorio durante el arranque del motor. Se admiten hasta 20 arranques de máximo 3 segundos por hora. Figura 5. Capacitor. Para poder producir una gran desfasaje de la corriente de la bobina auxiliar, el capacitor de arranque debe ser de un valor elevado. Sus valores nominales oscilan entre 60 y 700 μF. Suelen estar construidos con placas de aluminio usando como dieléctrico a papel impregnado con químicos, de ahí que se los conozca como electrolíticos. l Alejandro Francke Especialista en productos eléctricos de baja tensión, para la distribución de energía; control, maniobra y protección de motores y sus aplicaciones.