Seminario de Fosfato Teoría

Anuncio

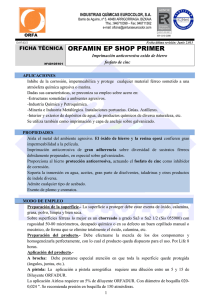

A - FOSFATIZADO Consideraciones Generales: El proceso de fosfatizado es aplicado en la transformación de una superficie metálica en otra con propiedades no metálicas, no conductivas. Este proceso es ampliamente utilizado en la fabricación de productos metálicos por cuatro razones principales. 1. Acondicionar la superficie para recibir y retener pinturas y protegerlas de la corrosión capa de pintura. 2. Preparar la superficie para recibir películas plásticas. 3. Acondicionar la superficie metálica para operaciones de deformación plástica, por su de retención de compuestos de trefilado y de lubricación. 4. Para mejorar la resistencia a la corrosión por la formación de una base porosa para ceras y aceites anticorrosivos. debajo de la propiedad retener El uso generalizado de las capas de fosfatizado es prolongar la vida útil de superficies pintadas. La elección de un proceso de fosfatizado depende del sistema de pintura, método de aplicación y del proceso posterior, tal como en una deformación plástica más que una buena performance de corrosión. Uso de la capa de Fosfato: ♦ Base para pintura: La vida de la pintura depende de numerosos factores de operación y del sistema de pintura empleado. Toda la performance de un acabado final, sin tener en cuenta el tipo de pintura, está relacionado con la efectividad del sistema de pretratamiento. El objetivo del tratamiento de una superficie metálica, antes de la aplicación de la pintura, es prolongar la vida de la misma formando una superficie compatible, pasando de una inestable a otra estable e inerte. Los procesos de fosfatizado han demostrado ser la base de pintura más ampliamente utilizada para el pintado de hierro, hierro galvanizado y aluminio. ♦ Base para plastificado y engomado: La capa de fosfato da una superficie limpia y apta como base para la aplicación de películas plásticas y engomado, protegiendo de la oxidación aquellas áreas que no están cubiertas con plástico o goma. ♦ Deformación plástica de metales y lubricantes: La película de fosfato actúa también como antifricción por la acción de absorción por capilaridad del lubricante, dando de esta forma características de antiengrane en la fricción de metal con metal. QUIMICA TRUE Sacif. Av. Pedro Dreyer 2678 1842 - Monte Grande Buenos Aires - Argentina Preparado por: Mauricio Zajac Tel.: ++ 54 11 4235-1111 Fax: ++ 54 11 4235-1100 [email protected] ISO 9001:2000 ISO TS 16949:2002 ♦ Anticorrosivo: Dado que las superficies de hierro son relativamente inestables y propensas a la oxidación y las capas de fosfato son más estables y resistentes, por su estructura no metálica, la absorción y retención de productos anticorrosivos es mejor a la de una superficie no tratada. Algunas piezas que necesitan propiedades anticorrosivas pero a causa que son empleadas en lugares no visibles y no es necesario la terminación con una pintura, se le pueden dar excelentes propiedades anticorrosivas con un tratamiento de fosfatizado pesado en combinación con la aplicación de un producto anticorrosivo especial o ceras. Una capa típica de fosfato pesado es de 10 gr/m2, la cual da una excelente propiedad de absorción de aceites anticorrosivos y una resistencia a la corrosión de más de 400 horas. Mecanismo de la formación de la capa de fosfato: La mayoría de los fosfatos son insolubles en agua pero solubles en ácidos minerales. Esta es la base de las reacciones de la formación de las capas de fosfato. Los productos comerciales de fosfatizado consisten en un fosfato de metal disuelto en una solución balanceada de ácido fosfórico. Cuando la concentración de ácido en el baño está por encima del punto crítico, el fosfato metálico queda en solución. Pero cuando un metal reactivo es sumergido en la solución fosfatizante, se produce un ataque con neutralización de la interface líquida metal, desprendiendo hidrógeno y precipitando el fosfato, el cual toma el lugar del metal disuelto, incorporando iones metálicos sobre la superficie del metal quedando la capa de fosfato íntegramente adherida al metal. En este respecto, la capa de fosfato difiere de la electrodeposición de metales los cuales están superpuestos al metal. Para acelerar la formación de la capa de fosfato se usan agentes acelerantes y otros componentes para evitar la polarización de la superficie por acción del desprendimiento de hidrógeno. Los productos acelerantes usados comúnmente son: nitritos, nitratos, cloratos y peróxidos o la combinación de éstos. El más utilizado es el nitrito de sodio, los peróxidos son relativamente inestables y difíciles de controlar, los cloratos generan un lodo fino que causan polvillo o depósitos pulverulentos y los nitratos dan capas de cristales desparejos. Una relación típica de fosfatizado es la siguiente: Me = (Zn, Mn ó Fe) a) El metal Me reacciona con la acidez fosfórica libre Me + 2H3 PO4 Me (H2PO4)2 Me (H2 PO4 )2 + H2 es un fosfato metálico primario soluble. b) Cuando el pH aumenta debido al consumo de ácido libre, en la interfase se del fosfato metaestable pasando a la forma de fosfato secundario soluble. Me (H2 PO4)2 QUIMICA TRUE Sacif. Me HPO4 + H3 PO4 Av. Pedro Dreyer 2678 1842 - Monte Grande Buenos Aires - Argentina Preparado por: Mauricio Zajac Tel.: ++ 54 11 4235-1111 Fax: ++ 54 11 4235-1100 [email protected] ISO 9001:2000 ISO TS 16949:2002 produce la hidrólisis c) Como producto de la hidrólisis en la siguiente etapa se forma el fosfato terciario insoluble. Me3( PO4)2 + H3PO 4 3Me HPO4 Dado que la superficie de los aceros son irregulares, eléctricamente conductoras y susceptibles a la corrosión, la conversión de la superficie por la formación de capas de fosfato, la convierten en relativamente uniformes, no conductoras y por lo tanto resistentes a la corrosión. Este cambio de la naturaleza eléctrica es muy importante. Al ojo, una superficie de acero puede parecer pareja pero cuando es vista a través de un microscopio presenta una superficie altamente irregular, con picos y valle, por lo que se forman alternativamente cargas negativas y positivas. Cuando se hace presente la humedad (como en el caso de una pieza pintada, dado que la película de pintura son membranas semipermeables), estas áreas catódicas y anódicas forman pares de celdas electrolíticas, generando corrientes electroquímicas de corrosión. La capa de fosfato formada crea por la interacción con el metal una superficie eléctricamente inerte, previniendo la corrosión debajo de la capa de pintura. ♦ Funciones de la Capa de Fosfato: 1. Están crean una superficie de condiciones no alcalinas, ya que el pintado sobre superficies alcalinas generan pérdida de adherencia a causa de la saponificación de la mayoría de los vehículos de las pinturas. 2. Se logra una relativa uniformidad de la textura de la superficie. 3. Incrementa el área de la superficie creando una fuerza de atracción con aumento de adherencia. 4. Produce capilares y micro cavidades creando el enlace necesario entre la pintura y el metal. 5. Protege al metal contra rayaduras o raspaduras. 6. Aisla los metales contra corrosión electroquímica. La mayoría de los efectos de corrosión son de naturaleza electroquímica involucrando reacciones de oxidación y reducción. En la reacción de oxidación la disolución anódica del acero forma productos de corrosión del hierro y en la reacción de reducción, la reducción del oxígeno forma hidróxidos, incrementando el pH sobre el sustrato. 7. Previene la reacción entre las resinas de las pinturas y los metales, tal como el cinc. 8. Frena el corrimiento de la corrosión de las áreas dañadas. ♦ Tipos de Capas de Fosfato: QUIMICA TRUE Sacif. Av. Pedro Dreyer 2678 1842 - Monte Grande Buenos Aires - Argentina Preparado por: Mauricio Zajac Tel.: ++ 54 11 4235-1111 Fax: ++ 54 11 4235-1100 [email protected] ISO 9001:2000 ISO TS 16949:2002 Los diferentes tipos de capas de fosfato usados en la industria, en orden de incremento del peso de capa son los siguientes : ⇒ ⇒ ⇒ ⇒ Fosfato de Hierro Fosfato de Cinc Fosfato de Cinc Gruesos o Pesados Fosfato de Manganeso ♦ Fosfato de Hierro: Las características más importantes de un fosfato de hierro son: ⇒ ⇒ ⇒ ⇒ ⇒ ⇒ ⇒ ⇒ Capas delgadas amorfas Capas de 0,3 a 0,9 gr/m2 Excelente cualidad de adherencia de pinturas, aptas para un post-conformado Buena resistencia a la corrosión debajo de la capa de pintura Bajo requerimientos de calefacción Bajo costo de los equipos de aplicación Bajo costo de operación Facilidad de control ♦ Fosfato de Cinc : Las características más importantes de un fosfato de cinc son : ⇒ Definida estructura cristalina ⇒ Capas de 1,5 a 6 gr/m2 ⇒ Excelente superficie para adherencia de pintura ⇒ Máxima resistencia a la corrosión debajo de la pintura ⇒ Mayor resistencia a la corrosión comparada con fosfato de hierro ♦ Fosfato de Cinc de capas gruesas : Las características más importantes son: ⇒ Capa de alto peso y definida estructura cristalina ⇒ Capas de 10 a 30 gr/M2 ⇒ Actúa como retenedoras de lubricantes y productos anticorrosivos ♦ Fosfato de Manganeso : Las características más importantes de un fosfato de manganeso son: ⇒ Estructura cristalina gruesa y más porosa que los otros fosfatos QUIMICA TRUE Sacif. Av. Pedro Dreyer 2678 1842 - Monte Grande Buenos Aires - Argentina Preparado por: Mauricio Zajac Tel.: ++ 54 11 4235-1111 Fax: ++ 54 11 4235-1100 [email protected] ISO 9001:2000 ISO TS 16949:2002 ⇒ Pesos de capa de 10 a 40 gr/M2 ⇒ Retienen gran volúmen de aceites lubricantes ⇒ Buena vida útil del baño, produce una gran cantidad de lodos B - DESENGRASE : El requisito para conseguir una buena calidad de capas de fosfato es una superficie limpia. Las grasas, aceites oxidados, incluyendo oxidación, suciedades del ambiente afectan adversamente a la adhesión. Las piezas deben ser desengrasadas antes del fosfatizado por medio de solventes, solventes emulsionados y desengrasantes alcalinos, solventes con fase vapor o arenado. C - DECAPADO : Los desengrasantes alcalinos convencionales no remueven el óxido de un metal, aunque hay compuestos desoxidantes alcalinos que desoxidan y al mismo tiempo desengrasan. La ventaja particular de estos productos es que desoxidan sin producir fragilidad por hidrogenación y no perder peso de metal por un exceso de decapado. En algunos casos es necesario el uso de un tratamiento ácido para el desoxidado, porque el uso de un ácido es más rápido y económico. El tratamiento utilizado ya sea con ácido fosfórico y otros ácidos minerales, dependerá de la cantidad de óxido a remover, la fuente de calentamiento y la ventilación existente. En la mayoría de los casos una solución de ácido fosfórico al 20% y a una temperatura de 60-70 grados C, produce un desoxidado en un tiempo razonable. El uso de ácidos o soluciones fuertemente alcalinas sensibilizan la superficie metálica provocando el desarrollo de cristales de fosfato de cinc demasiado grandes. Para solucionar esto último es necesario el uso de una etapa de refinación de cristales justo antes del baño de fosfatizado. En esta etapa se utiliza una sal de reacción levemente alcalina de fosfato de titanio, la cual forma en la superficie del metal centros de nucleación, dando cristales de tamaño pequeño, adheridos y de alta resistencia a la corrosión. Esta característica de desarrollo de fosfato de cinc en finos cristales, es ampliamente utilizado en el proceso de pintado de fundición de cinc o de hierro galvanizado. Cuando no se sensibiliza por medio de este baño de refinador de cristales las superficies de cinc, la capa de fosfato es tosca, floja y pulverulenta. D - ENJUAGUES : La importancia del enjuague posterior al desengrase y al fosfatizado no debe ser descuidada. La solución de desengrase alcalina arrastrada por las piezas contaminan el baño de fosfatizado interrumpiendo la formación de la capa de fosfato y produciendo excesos de lodos. Un enjuague deficiente posterior al fosfatizado resultará en un ampollamiento de la película de pintura luego de ser sometido a diferentes pruebas. Las etapas de enjuague con poca provisión de agua deben ser equipadas con agitación, por aire o mecánicamente, para aumentar la eficiencia del enjuague. QUIMICA TRUE Sacif. Av. Pedro Dreyer 2678 1842 - Monte Grande Buenos Aires - Argentina Preparado por: Mauricio Zajac Tel.: ++ 54 11 4235-1111 Fax: ++ 54 11 4235-1100 [email protected] ISO 9001:2000 ISO TS 16949:2002 E - PROCESOS DE FOSFATIZADO : Fosfato de Hierro 4 Etapas : Etapas: 1 ra.: Desengrase - Fosfatizado Temperatura 55 - 65 grados C 2 da.: Enjuague - Agua con Renovación Constante Temperatura Ambiente 3 ra.: Sellado - Crómico o No Crómico 4 ta.: Secado Fosfato de Cinc : Etapas : 1 ra.: Desengrase 2 da.: Enjuage - Agua con Renovación Constante 3 ra .: Opcional Refinador de Cristales 4 ta.: Fosfatizado (Fosfato de Cinc) 5 ta.: Enjuague - Agua con Renovación Constante 6 ta.: Sellado Crómico o No Crómico 7 ma.: Secado Fosfato de Cinc de Alto peso de capa : Etapas : 1 ra.: Desengrase QUIMICA TRUE Sacif. Av. Pedro Dreyer 2678 1842 - Monte Grande Buenos Aires - Argentina Preparado por: Mauricio Zajac Tel.: ++ 54 11 4235-1111 Fax: ++ 54 11 4235-1100 [email protected] ISO 9001:2000 ISO TS 16949:2002 2 da.: Enjuague - Agua con Renovación Constante 3 ra.: Enjuague (Opcional) 4 ta.: Fosfatizado. Concentración 4 al 5%, 10 a 20 minutos, 70-80 º C 5 ta.: Enjuague - Agua con Renovación Constante 6 ta.: Neutralizado 7 ma.: Lubricado Este proceso se recomienda para piezas que van a ser sujetas a deformaciones, como ser estampado o trefilado. Fosfato de Manganeso : Este proceso es aplicado por inmersión. Etapas : 1 ra.: Desengrase 2 da.: Enjuague. Agua con renovación constante 3 ra.: Enjuague con Agua Caliente con Refinador de Cristales 4 ta.: Fosfatizado. Concentración 6-10% . Temperatura de 93 a 98 º C 5 ta.: Enjuague. Agua con Renovación Constante 6 ta.: Sellado. Crómico o No Crómico 7 ma.: Secado Este proceso es aplicado solamente sobre piezas de hierro. ♦ METODOS DE APLICACION : ⇒ Rociamiento : El fosfato de cinc y fosfato de hierro pueden ser aplicados por rociamiento aunque el fosfato de cinc de alto peso de capa es generalmente aplicado por inmersión. La acción mecánica del proceso por rociamiento hace posible que los tiempos de desengrase y fosfatizado sean menores que los de inmersión. En la etapa QUIMICA TRUE Sacif. Av. Pedro Dreyer 2678 1842 - Monte Grande Buenos Aires - Argentina Preparado por: Mauricio Zajac Tel.: ++ 54 11 4235-1111 Fax: ++ 54 11 4235-1100 [email protected] ISO 9001:2000 ISO TS 16949:2002 de fosfatizado, los tiempos de tratamiento rara vez exceden de 60 seg., dependiendo del peso de capa deseada, produciendo un cristal fino y denso. Las aplicaciones por rociamiento dan una gran capacidad de producción, buena limpieza y menor costo de mano de obra y permite el trabajo continuo de pretratamiento y pintado. ⇒ Inmersión: El fosfato de cinc y fosfato de hierro pueden ser aplicados por inmersión. La aplicación por este método requiere 3 a 5 minutos de tratamiento. Los procesos por inmersión son más económicos en el consumo de energía, en el costo del equipo y el mantenimiento del mismo. Las piezas chicas pueden ser procesadas en tambores rotativos sumergidos en la solución fosfatizante. ⇒ Rociamiento con vapor o aire : Cuando las piezas a ser procesadas son demasiado grandes o la cantidad es poca y no se pueden usar los métodos convencionales (rociamiento - inmersión), se puede aplicar una capa de fosfato por medio de una lanza con vapor a baja presión o aire. Básicamente la lanza posee un sistema de tubo VENTURI , el vapor o el aire pasa por el venturi y el vacío creado hace pasar la solución fosfatizante proyectándola sobre la superficie a tratar. Este proceso es a pérdida de la solución proyectada. F - TRATAMIENTO POSTERIOR AL FOSFATIZADO : El enjuague final o sellado de la capa de fosfato se lleva a cabo con una solución de aproximadamente 0,1% por volumen de ácido crómico. Este tratamiento permite la remoción de los residuos de los componentes del baño de fosfatizado y la dureza del agua(calcio y magnesio) y deja la superficie del metal pasivado, aumentando la adherencia y resistencia a la corrosión. Cuando la pintura utilizada es sensible al cromo, se debe dar luego del sellador crómico un enjuague con agua deionizada. G - CONTROLES: Método de Control de las Capas de Fosfato Este método está basado en la determinación del peso de la capa de fosfato aplicada. Para su determinación se procesan probetas en las mismas condiciones que se trabaja. Una vez fosfatizadas se pesan exactamente a la décima de miligramo, se desplaca luego en un baño de ácido crómico y se vuelven a pesar. La diferencia de peso se refieren a la superficie de la probeta (ambas caras) y se expresa el peso de capa de fosfato en gramos/m2. Control de Parámetros: Es necesario para el buen funcionamiento de los baños de fosfatizado el control de las concentraciones. El control de la misma en un baño de fosfato de hierro es muy simple. Se determina la Acidez Total y el valor de pH. La Acidez Total por medio de una titulación con HIDROXIDO DE SODIO 0,1 normal, usando como QUIMICA TRUE Sacif. Av. Pedro Dreyer 2678 1842 - Monte Grande Buenos Aires - Argentina Preparado por: Mauricio Zajac Tel.: ++ 54 11 4235-1111 Fax: ++ 54 11 4235-1100 [email protected] ISO 9001:2000 ISO TS 16949:2002 indicador una solución de fenolftaleína y el pH con papel de pH. En este caso de fosfato de cinc los controles son: Acidez Total, Acidez Libre y Acelerante. El control de Acidez Total se realiza titulando 10 mls. de la muestra del baño con una solución de HIDROXIDO DE SODIO 0,1 NORMAL, usando una solución de fenolftaleína como indicador. La Acidez Libre es determinada titulando 10 mls. de la muestra con una solución 0,1 NORMAL DE HIDROXIDO DE SODIO usando como indicador una solución de AZUL DE BROMOFENOL. El Acelerante, Nitrito de Sodio, se controla sobre una muestra acidificada de 25 mls., titulando con una solución de PERMANGANATO DE POTASIO 0,042 NORMAL. El enjuague final de sellado se controla por medio de una titulación de Acidez Total, Libre y contenido de Cromo. ♦ Importancia de los Controles : En toda la operación de fosfatizado, por inmersión o rociamiento se presentan situaciones dinámicas, la carga de las piezas, temperaturas, productos químicos, presión y tiempo, deben estar todos sincronizados y balanceados para obtener los mejores resultados, alta calidad y performance uniforme. Las soluciones de los baños deben ser controladas, normalmente una vez por hora y de ser necesario ajustadas a los valores pre-establecidos. Si la calidad es graficada versus el tiempo, cualquier falla del sistema o la uniformidad del control producirá un gráfico tipo diente de serrucho. Los picos y valles representan las desviaciones de la calidad. Dependiendo de los procesos, la calidad puede ser medida en peso de la capa de fosfato, uniformidad de la cristalización, eficiencia de desengrase, color, manchado, adhesión de pintura, espesor de la misma, reflectibilidad, brillo, absorvencia de aceites lubricantes y jabones, etc. Para que los resultados sean uniformes, deben ser controladas todas las variables: 1. Temperatura 2. Nivel de las soluciones 3. Tiempos 4. Piezas. Cargas uniformes, automatizadas o por cadena. 5. Productos químicos: dosificación por medio de bombas, normales o automáticas con conductividad. 6. Enjuagues con agua: Debe ser mantenido un desborde continuo para mantener libre de contaminación de aceites, detergentes y productos fosfatizantes en agua de enjuague, minimizando los efectos de concentración de productos químicos llevados por las piezas Un proceso con los controles adecuados dará una línea de calidad horizontal. QUIMICA TRUE Sacif. Av. Pedro Dreyer 2678 1842 - Monte Grande Buenos Aires - Argentina Preparado por: Mauricio Zajac Tel.: ++ 54 11 4235-1111 Fax: ++ 54 11 4235-1100 [email protected] ISO 9001:2000 ISO TS 16949:2002 sensores de procesadas. ♦ CONTROLES MAS IMPORTANTES EN PROCESOS POR ROCIAMIENTO: 1. Los filtros de malla de alambre para proteger las bombas deben ser lavados diariamente. 2. Picos: Deben ser inspeccionados semanalmente. Se recomienda el cambio diario de la quinta parte del total de los picos, llegando al fin de semana con el cambio total. 3. Limpieza periódica de todo el sistema de circulación de la etapa de fosfatizado. Dependiendo del tipo de fosfato de cinc utilizado y el volumen de producción, esta limpieza deberá ser efectuada cada 6-8 semanas y en el caso de fosfato de hierro, cada 6 meses. 4. Remoción de barros. Etapa de fosfatizado. Es necesario mantener esta etapa libre de sedimentos con una renovación periódica o constante de los mismos. Los sedimentos tapan los picos y conductores produciendo un contacto no uniforme de la solución fosfatizante con las piezas procesadas. La renovación periódica se efectúa dejando decantar la solución en la cuba de trabajo, reponiendo nivel con agua y ajustando la concentración con fosfatizante. El deslodado continuo se puede efectuar por medio de cubas de decantación continuas o por medio de filtros. Esto último es lo más normal. ♦ CONTROLES MAS IMPORTANTES EN PROCESOS POR INMERSION : En los procesos por inmersión el mantenimiento es más sencillo que por rociamiento. En la etapa de fosfatizado, los barros deben se eliminados con más razón, ya que los mismos están en directo contacto con las piezas. El procedimiento de eliminación es lo mismo que para los sistemas de rociamiento. Los enjuagues deben disponer de rebalses continuos para la eliminación de los aceites y grasas de las piezas, manteniéndolos lo más limpios posibles. H - VENTAJAS COMPARATIVAS DE FOSFATO DE HIERRO Y FOSFATO DE CINC COMO TRATAMIENTOS PREVIO A PINTURA: Los fosfatos de Hiero y Cinc tienen ventajas esenciales que determinan la selección de uno o el otro, según requerimientos de calidad y costo del proceso. Una clara ventaja del fosfato de hierro es que se requieren menos etapas que para fosfato de cinc. Normalmente el desengrase y el fosfatizado se realizan en una sola etapa, seguida de un enjuague y un sellado, esto significa que la etapa de limpieza y enjuague asociados al otro proceso no son requeridos. Otra ventaja económica del fosfato de hierro es que no son necesarios equipos antiácidos, por lo tanto la instalación es más económica. Por otro lado a causa de su estructura cristalina y características de absorción de los cristales de fosfato de cinc permite la aplicación de mayor cantidad de pintura. Esto naturalmente da la posibilidad del prolongamiento de la vida útil de las piezas (resistencia a la corrosión). Resumiendo: El fosfato de hierro a igualdad del sistema de pintura, da propiedades anticorrosivas menores a la del fosfato de cinc. QUIMICA TRUE Sacif. Av. Pedro Dreyer 2678 1842 - Monte Grande Buenos Aires - Argentina Preparado por: Mauricio Zajac Tel.: ++ 54 11 4235-1111 Fax: ++ 54 11 4235-1100 [email protected] ISO 9001:2000 ISO TS 16949:2002