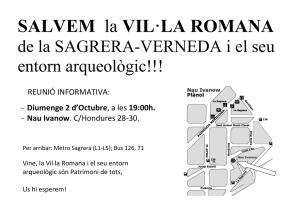

CONTRATACIÓN DEL SUMINISTRO, MONTAJE Y PUESTA EN

Anuncio