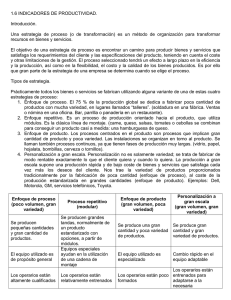

Principios de Administración de Operaciones

Anuncio