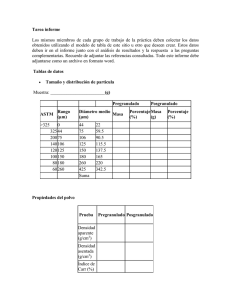

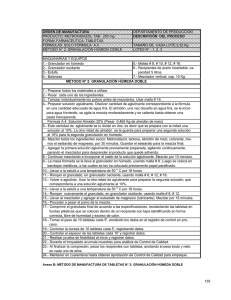

2.3 Tabletas. Definición, clasificación, ventajas y desventajas. Manufactura: controles de proceso, equipos e instalaciones. Operaciones unitarias involucradas en la manufactura. Proceso de acondicionamiento. Validación del proceso de manufactura. Forma sólida que contiene el o los fármacos y aditivos, obtenida por compresión. (oral, bucal, sublingual, vaginal, parenteral) .- Exactitud de dosis .- Fácil administración .- Fácil manejo y transporte .- Fácil identificación (monogramas) .- Procesos de fabricación conocidos .- Estabilidad química y microbiológica .- Fabricación en gran escala .- Costos de fabricación relativamente bajos .- Diversidad de formas .- No pueden administrarse a inconscientes, pediátricos o geriátricos pacientes .- No pueden administrarse a pacientes con problemas en TGI .- Algunos principios activos pueden presentar problemas de compresión y/o biodisponibilidad. .- Si el p.a. tiene mal sabor, olor o es sensible al oxígeno necesita recubrimiento .- Fármacos líquidos presentan problemas para su administración en esta forma farmacéutica .- Problemas de uniformidad de dosis en fármacos de dosis baja o alta. .- Fármacos higroscópicos presentan dificultad en la preparación como tabletas Según el método de fabricación: .- COMPRIMIDAS: Fabricadas por compresión, contienen una serie de excipientes: diluyentes, aglutinantes, desintegrantes, lubricantes, deslizantes, saborizantes, colorantes y edulcorantes. .- MOLDEADAS (pastillas) • Recubiertas. – Enmascaran el sabor del fármaco – Protegen al fármaco – Regulan la liberación del mismo • Efervescentes - Contienen moléculas que reaccionan y al liberar CO2 actúan como desintegradores. • Para disolverse: Preparación de soluciones • Multicapa • Administración oral – Se depositan en la boca para deglutir integra o trituradas (masticables). • Vaginales • Bucales y sublinguales – Se disuelven con lentitud en cavidad bucal, las sublinguales se disuelven rápidamente. Consideraciones • Principio activo: – Dosis – Estabilidad – Solubilidad – Densidad y Compresibilidad (propiedades de flujo) – Biodisponibilidad • Excipientes • Método de granulación Consideraciones • Reología del polvo o granulado • Equipo – Capacidad – Dimensiones – Tipo de tableteadora • Condiciones ambientales • Estabilidad final del producto Características del polvo o granulado – Fluidez y Lubricación – Resistencia mecánica – Desintegración de acuerdo a especificación – Humedad residual 1 a 5% – Uniformidad en el tamaño de partícula Características .- Deben ser fuertes.-dureza y friabilidad .- Contenido de fármaco y peso uniforme .- Variación de peso y uniformidad de peso .- Biodisponibilidad del fármaco.-% Disolución y Tiempo de desintegración Características • Elegantes – Color, dimensiones, logos, formas • Estables – Pruebas de estabilidad Excipientes .- Son componentes de la forma farmacéutica, sin actividad farmacológica, y cuya función es: .- Promover la estabilidad física, química y biológica al fármaco .- Favorecen la dosificación (o cualquier paso del proceso). .- Determinan la biodisponibilidad del fármaco. Características de los excipientes .- Inertes (Compatibles con otros excipientes y p.a.) .- Fáciles de adquirir .- Sin sabor ni olor .- Color compatible con los componentes de la formulación .- Uniformidad lote a lote .- Estables .- No interferir con la biodisponibilidad (¿?) .- No sensibilizantes .- No tóxicos. Excipientes .- Diluyentes .- Aglutinantes .- Desintegrantes .- Lubricantes: Deslizantes, lubricantes y antiadherentes .- Adsorbentes .- Humectantes .- Colorantes .- Saborizantes y edulcorantes .- Excipientes coprocesados Excipientes Clasificación funcional • Modifican las propiedades de compresión de la tableta: – Diluyente. – Aglutinante – Lubricante, antiadherentes y deslizantes. Excipientes Clasificación funcional • Modifican las características biofarmacéuticas y de estabilidad química y física del producto – Desintegrantes – Misceláneos (buffers, adsorbentes) Excipientes Clasificación funcional • Modifican las características estéticas del producto – Sabores y edulcorantes – Colorantes Excipientes Diluyentes Sirven para ajustar el peso de las tabletas, conseguir una masa adecuada para comprimir, preferentemente deben ser hidrófilos. Ejemplo: almidón, lactosa, dextrosa, sacarosa, manitol, sorbitol, glucosa, celulosa microcristalina (AVICEL), fosfato dibásico y tribásico de calcio, sulfato de calcio, caolín y cloruro de sodio Excipientes Aglutinantes Son materiales cohesivos capaces de ligar partículas de polvo y formar gránulos, con un contenido mínimo de finos, logrando así producir tabletas con buena dureza y baja friabilidad. Uso del 1 al 5 % en polvo Uso del 10 al 20% en solución. Gelatina, goma acacia, goma tragacanto, pectina, metilcelulosa, carboximeticelulosa, hidroxipropilcelulosa, etilcelulosa, almidones de maíz, papa y arroz; PVP, alginato de sodio y PEG 4000 o 6000. Excipientes Desintegrantes Facilitan la desintegración o disgregación de la tableta en agua o en jugo gástrico. Liberan al fármaco de la tableta, aumentando la porosidad. Incorporar en la fase externa o interna-externa. Uso del 1 al 15% Almidón (maíz / papa) celulosas microcristalina, crospovidona, croscaramelosa sódica, metilcelulosa, carboximetilcelulosa sódica, hidroxipropilmetilcelulosa, ácido algínico, alginato de sodio. Excipientes Lubricantes Reducen la fricción en la etapa de compresión entre las partículas en la masa del polvo, polvo – punzones, tableta-matriz ó punzones-matriz. Deslizantes: Flujo gránulo-gránulo, flujo tolva-matriz. Ej: Dióxido de silicio, almidón de maíz, celulosa microcristalina, talco, estearatos de magnesio, calcio ó zinc Excipientes Lubricantes .- Lubricantes. Reducen fricción metal – metal entre punzones – matriz, matriz – tableta. Ej: Estearato de magnesio, ácido estéarico, talco, polietilenglicoles, acetato y benzoato de sodio. .- Antiadherentes. Disminuyen fricción metal – tableta evitando que la tableta se adhiera a la matriz o a los punzones. Ej: talco, celulosa microcristalina, almidón de maíz y estearato de magnesio. Excipientes Adsorbentes Captan por adsorción componentes líquidos o humedad. .- Almidones, para captar aceites .- Dióxido de silicio coloidal, para captar agua y aceites .- Celulosa microcristalina, para captar aceites agua y pasta .- Fosfato de calcio tribásico para captar aceites y pastas. Excipientes Humidificantes • Evitan un secado excesivo del granulado • Glicerina o almidón de 1 al 3% incorporada al líquido de la granulación. Excipientes • • • • • Colorantes Eliminan colores desagradables. Identifican productos Mejoran la elegancia de los productos. FD&C y D&C. Se incorporan en el liquido granulante o en el polvo premezclado (C.directa) • Se usan al 0.5% Excipientes Saborizantes y edulcorantes • Uso casi limitado a tabletas masticables • Líquidos aceitosos que se pueden incorporar a la solución aglutinante, o en seco. • Sacarina, aspartame y en algunos casos la sacarosa • Otros: azucar compresible, sucralosa, acesulfame potásico, inulina, maltitol y fructosa Excipiente[i] Función Concentración Incompatibilidad Efecto terapéutico Lactosa monohidrato Diluente, aglutinante Máx 65-85% Reacción de Maillard (aminas primarias) Laxante e intolerancia Celulosa microcristalina Diluente, aglutinante, desintegrante, absorbente, deslizante 20 - 90% 5 – 15% 20 – 90 % 5 – 20% Agentes oxidantes fuertes Grandes cantidades son laxantes. Almidón Diluente, aglutinante, desintegrante 2 – 25% 3 – 15% Reacciones alérgicas raras Almidón pregelatinizad o Diluente, aglutinante Igual que almidón y mas compresible Altas dosis pueden causa obstrucción. Causa granulomas Sacarosa Diluente, aglutinante, recubrimiento Poco compresible 2-20% (seco) 50-67% (wet) 50-67% (jarabe) Cariogénico, diabetes, intolerancia Excipientes Coprocesados Excipientes Coprocesados Excipientes Con efecto terapéutico Excipientes Con efecto terapéutico Excipientes Con efecto terapéutico Métodos de manufactura .- GRANULACIÓN VÍA HÚMEDA .- GRANULACIÓN VÍA SECA .- COMPRESIÓN DIRECTA PROCESO DE GRANULACION Es el proceso de incremento del tamaño de partícula. En este proceso, Las partículas pequeñas se unen para formar una más grande (con diámetros de 0,1 a cerca de 2 mm) en el que las partículas originales pueden identificarse. La granulación es el proceso más importante en la industria farmacéutica. Objeto de la granulación • Mejoramiento de las propiedades de flujo del granulado. • Prevención de la segregación de los ingredientes mezclados. • Mejoramiento de las características de los comprimidos (dureza, friabilidad, peso promedio.) Métodos de manufactura Granulación vía húmeda .- Proceso más tradicional y más usado. .- Involucra muchas etapas y materiales. .- Permite el uso de materias primas que no se pueden usar en compresión directa. .- Permite la conversión de polvos a gránulos, mejorando las propiedades reológicas. Granulación Húmeda Es el proceso de mezclado de un polvo en presencia de un líquido (solución aglutinante) para formar el gránulo. Este proceso disminuye el riesgo de segregación y producción de finos relacionada con la compresión de tabletas. La granulación ocurre por la formación de enlaces tipo puentes de hidrógeno entre las partículas primarias. El tiempo de mezclado depende del equipo y de las propiedades del polvo, en general puede ir desde 15 minutos a una hora. En la práctica, el punto final se logra cuando al tomar una porción de la muestra con la mano y presionarla suavemente al abrir nuevamente la mano esta se resquebraje. Si se agrega demasiada solución aglutinante, se formará una masa que se apelmazará y taponará los tamices y que durante el secado formará agregados duros que habrá que moler. Métodos de manufactura Granulación V. H. (Etapas) .- Pesado de fármacos y excipientes .- Tamizado en seco (remoción materiales extraños y uniformidad de partículas), generalmente se usa malla 20 .- Mezclado p.a.+ diluyentes. .- Preparación de la solución aglutinante. (Alcohólica, Acuosa ó hidroalcohólica). Métodos de manufactura Granulación V. H. (Etapas) • Adición de la solución aglutinante. (10 min) • Tamizado masa húmeda (malla 6-12). Proporcionar tamaño controlado (granulado) – Uso de tamices o placas perforadas • Secado del granulado 30° a 40°C. Humedad residual 1 a 5%. • Tamizado de gránulo seco (malla 20). – Tamices en función de los punzones. Métodos de manufactura Granulación V. H. (Etapas) • Lubricación (desintegrantes + lubricantes) – Mezcladores de doble cono, rotacubos (no agitador interno) • Compresión. Punzones y Matrices – Punzón inferior recorre el interior de la matriz – Punzón superior efectúa la compresión – Tableteadoras de impacto o excéntricas – Tableteadoras rotativas – Punzón en función del peso Granulación húmeda Métodos alternativos Granulación por atomización Armando Rivero 59 Granulación húmeda Métodos alternativos Granulación por atomización Lecho Fluido Armando Rivero 60 Granulación húmeda Métodos alternativos Granulación por atomización Lecho Fluido Granuladores progresivos • Diosna, Fielder Armando Rivero 61 Métodos de manufactura Granulación v.h. (mecanismo) La formación y crecimiento de los aglomerados húmedos ocurre por la formación de puentes de hidrógeno entre el polvo y el solvente que tiene la solución aglutinante por medio de diferentes mecanismos de aglutinación. Métodos de manufactura Granulación v.h. (mecanismo) A medida que la saturación por el aglutinante se incrementa, los efectos de interacción de partícula disminuyen y la fuerza se controla por enlaces de puentes de hidrógeno y los aglomerados pasan de comportamiento frágil a plástico creciendo en forma acelerada. Entre menor sea el ángulo de contacto del aglutinante con el sólido mayor será la fuerza de los enlaces. Métodos de manufactura Granulación v.h. (mecanismo) Formación de enlaces de Hidrógeno Primero se une el líquido con el sólido formando un ángulo de contacto bajo; a medida que se agrega el líquido el sistema va reduciendo su energía libre. Cuando hay poco líquido entre los puntos de contacto de las partículas se forma un anillo anular que posteriormente al agregar más líquido este anillo coalesce. Las etapas o estados por los cuales se forman los enlaces de hidrógeno dependiendo de la cantidad aglutinante agregado son: -Estado pendular: Con un 25% solvente agregado. -Estado Funicular: del 25 a 80% solvente agregado. -Estado Capilar: 80% solvente agregado. -Estado de saturación: más del 80% del solvente. Métodos de manufactura Ventajas de la granulación v.h. • Gran variedad de fármacos procesados por esta vía • Mejora la manipulación de sólidos pulvurulentos • Permite la adición de algunos componentes líquidos • Uniformidad de contenido aceptable • Aumento en la cohesividad y compactibilidad de las partículas Métodos de manufactura Ventajas de la granulación v.h. .- Obtención de gránulos de tamaño y forma homogéneos. (Se previene la segregación .- Favorece la disolución de fármacos hidrofóbicos .- Permite liberación modificada Métodos de manufactura Desventajas de la granulación v.h. • • • • • • Numerosas etapas en el proceso. Muchos equipos involucrados Alto consumo de tiempo y energía Costo elevado por consiguiente. No apto para fármacos sensibles al calor y humedad. Pocos disolventes para la solución aglutinante. Mecanismos de Aglutinación Nucleación: Se forma un núcleo a partir de partículas primarias por formación de enlaces de hidrógeno. Entre más pequeñas sean las partículas, más fuerte es el enlace; por esta razón los polvos finos se aglomeran más fácilmente que los gruesos. Coalescencia: La formación del gránulo ocurre por el choque entre los núcleos y los aglomerados en formación, este proceso ocurre en forma aleatoria. Estas colisiones ocurren solo si los aglomerados tienen una superficie líquida en exceso volviéndola plástica y moldeable. Mecanismos de Aglutinación Formación Capas: Ocurre por la formación sucesiva de granulitos ya formados. Aquí las partículas se derivan del rompimiento de algunos núcleos. En general cuando la fuerza del solvente es muy alta la aglomeración ocurre principalmente por formación de capas y coalescencia. De hecho, en la industria farmacéutica se trabaja mayormente con partículas finas con una distribución de frecuencias amplia que producen gránulos que crecen principalmente por Nucleación (menos del 12% de humedad) y coalescencia (más del 12% humedad). Métodos de manufactura Granulación V. seca (Etapas) .- Empleada para fármacos con suficientes características de compresibilidad. .- Sensibles a la Temperatura y Humedad. .- Los gránulos se obtienen por precompresión de los polvos en la tableteadora con matrices de gran tamaño (medallones) y con punzones planos con presión mayor a la de compresión de la tableta. Métodos de manufactura Granulación V. seca (Etapas) .- Los medallones son molidos y granulados en seco. .- La reducción del tamaño de los gránulos es por molienda gruesa, con molinos de martillo con malla del tamaño que se requiera. Métodos de manufactura Granulación V. seca (Etapas) • Otro método de obtener gránulos es por compactación de polvos mediante el uso de compactadores que prensan los polvos en sentido contrario. • El polvo se obtiene como una placa mas o menos dura que es granulada en seco. Granulación V. seca (mecanismo) Se produce por formación de enlaces de Van der Waals que son enlaces formados por la fusión de planos creados recientemente entre las partículas que se cruzan por acción mecánica. Esto produce una solidificación parcial del material durante la compresión. 2.- Por compactación de rodillos (Chilsonator): Consiste de un equipo que posee dos rodillos juntos dentados que rotan en direcciones opuestas. El material se agrega en la tolva de la parte superior que posee un tornillo helicoidal que regula la velocidad de entrada del material. Los lingotes formados se expulsan en la parte inferior que por posterior tamizaje se muelen para producir los gránulos. Este principio se utiliza en equipos de la industria minera, alimenticia, metalúrgica y farmacéutica. Este equipo es recomendable para empresas que fabrican un monoproducto debido a los problemas de limpieza que tiene. Este método es mejor que el de compresión porque tiene mayor capacidad de producción, se controla el tiempo de residencia, facilita la automatización y requiere menos lubricante. Métodos de manufactura Granulación V. S. (Ventajas) .- Mejora flujo por aumento de tamaño .- Mejora cohesión durante la compactación .- No usan soluciones aglutinantes .- Pocas etapas, personal, equipo y espacio .- Fármacos no expuestos a humedad y secado. .- Menores costos (menor empleo excipientes) .- Mejora la desintegración Métodos de manufactura Granulación V. S. (Desventajas) .- Las tabletas presentan alta friabilidad (contenido) y poca dureza .- Pocos fármacos poseen un buen perfil reológico .- Emplear una fuerza de compresión alta (sobrecompactación) puede prolongar el tiempo de desintegración de los gránulos .- Se pueden formar escamas de gránulos en la superficie de la tableta final, estas escamas son de lenta disolución .- Posible sobrelubricación (uso de lubricantes pre y post granulación) Métodos de manufactura Compresión directa .- Se obtiene tabletas al comprimir directamente sin tratamiento previo mezclas de fármaco y excipientes (diluyentes, desintegrantes, etc.) .- Materiales con: Fluidez elevada, compresibilidad elevada, (deformación elevada), altamente compactables, (capacidad para consolidarse) y formar tabletas de adecuada dureza, gran cohesividad. Métodos de manufactura Compresión directa Métodos de manufactura Compresión directa (Ventajas) .- Elimina etapas de fabricación reduciendo costos, tiempo, equipo y personal. .- Se suprime el calor y humedad aumentando la estabilidad física y química del fármaco. También se elimina la presión (v. seca) .- Tiempo de desintegración y % de disolución adecuadas. .- Tamaño de partícula uniforme. Métodos de manufactura Compresión directa (Desventajas) .- Materias primas costosas .- Fármacos de dosis pequeñas problemas con la uniformidad de contenido. .- Las características reológicas de fármaco son críticas. .- Por diferencia de densidad, puede ocurrir segregación. Compresión Directa Sustancia Activa Reducción de tamaño Excipientes Mezcla Compresión Limitaciones La diferencia de densidades y tamaño de partículas entre la sustancia activa y los excipientes puede producir estratificación de la mezcla y a su vez producir problemas de uniformidad de contenido. Las sustancias activas que se dosifican en grandes cantidades y que no poseen capacidad de compresión son difíciles de manejar por éste método. Debido a que el proceso se realiza en seco, se produce gran cantidad de polvo, pudiendo generar cargas electrostáticas y una distribución no uniforme de la sustancia activa en la mezcla y en el comprimido final. Fármaco + Excipientes Props. Esenciales: Flujo, Compresibilidad Compatibilidad, Estabilidad y Organolépticas Compresión directa Requisitos Buena compresión Problemas con dosis altas Materias primas costosas Restricciones Pocos excipientes Más finos Granulación húmeda Aumenta el flujo Aumenta Compresión Aumenta Tamaño Reduce finos Colores brillantes Restricciones Más equipo Más tiempo Más trabajo Granulación seca Requiere compactación intermedia Restricciones Más equipo Más tiempo Más trabajo Mezclado Alto o bajo corte para gránulos Bajo corte para compresión directa Gránulos poco sensibles al lubricante, reblandecimiento y recubrimiento Polvos (CD) sensibles al lubricante Compresión Gránulos Alta velocidad de tableteado Mejor flujo Menos finos Compresión Directa Menor velocidad Menor flujo Más finos Manufactura. Proceso de compresión Polvo ó Granulado Punzón Superior Matriz Punzón Inferior Manufactura. Proceso de compresión Punzones Manufactura. Proceso de compresión Punzones Manufactura. Proceso de compresión Manufactura. Proceso de compresión .- Fueron introducidas por Fuller en1878 .- Se preparan empleando ingredientes solubles de forma que la tableta se desintegre rápidamente. .- Los excipientes empleados más comúnmente sonla lactosa, dextrosa, manitol y mezclas de ellos. Proceso 1.- Mezclado de Materias Primas 2.- Humectación de los polvos (alcohol, agua) 3.- Moldeo y secado 4.- Desprendimiento de la tableta Control de calidad. ¿Cuándo? • Materias primas y excipientes Se les hacen los controles respectivos que estipula la farmacopea oficial que sigue el laboratorio fabricante. • Etapa intermedia de producción Se deben controlar los procesos de molienda, mezclado, granulación, y secado, para verificar la buena marcha de las operaciones, y si es preciso haciendo correcciones en los procesos. Los factores claves en estas etapas son la frecuencia granulométrica, cantidad de fármaco, humedad, ángulo de reposo etc. Control de calidad. ¿Cuándo? • Fase final de producción Durante la compresión de un lote, se debe verificar permanentemente el peso, dureza y friabilidad de las tabletas, los datos se deben pasar a gráficos de control ad-hoc. • Control producto terminado: Cuando termina la producción, se hace un muestreo de este para hacer un análisis detallado. Con base en estos resultados, se decide si se aprueba, rechaza o se reprocesa el lote. Control de calidad. ¿Cuál? Propiedades físicas, químicas y biológicas (biodisponibilidad y eficacia). Estas propiedades en conjunto, describen la calidad total de cualquier formulación dada según su método de manufactura y condiciones de almacenamiento. Todas estas tres propiedades pueden cambiar el perfil de estabilidad y por tanto se beben realizar Control de calidad. ¿Cuál? Propiedades físicas (no oficiales) 1.- Tamaño (diámetro y altura) 2.- Forma 3.- Dureza (tensión estática) 4.- Apariencia 5.- Marcas de identificación 6.- Friabilidad (tensión dinámica) Control de calidad. ¿Cuál? Propiedades físicas (no oficiales) 1.- Tamaño (diámetro y altura) Control de calidad. ¿Cuál? Propiedades físicas (no oficiales) 2.- Forma Control de calidad. ¿Cuál? Propiedades físicas (no oficiales) 3.- Dureza: Se determina con la ayuda de un aparato especial denominado durómetro. Los márgenes de aceptación fluctúan de acuerdo a la formulación estudiada 3.- Dureza: 3.- Dureza: POR FLEXIÓN O TORSIÓN Estos equipos se emplean muy poco, el comprimido es soportado solo sobre sus bordes y se somete a una fuerza axial aplicada en el centro. Su limitante es que no funciona con los comprimidos biconvexos ya que se parten siempre en la periferia, además de que la presión siempre debe hacerse en el mismo punto y los valores de ruptura siempre dan bajos. Control de calidad. ¿Cuál? Propiedades físicas (no oficiales) 4.- Apariencia 4.1.- Color Forma de identificación, facilita la aceptación por parte del paciente. Debe ser uniforme (no deben haber motas, grietas, micro cráteres, partículas reflectoras y polvo suelto sobre la superficie de la tableta) de lote a lote. (Se asocia el moteado como un acabado no estético y como falta de uniformidad de contenido). Ahora se utiliza el fotómetro de microreflectancia para medir la uniformidad del color y el brillo en la superficie de las tabletas. Control de calidad. ¿Cuál? Propiedades físicas (no oficiales) 4.- Apariencia 4.2.- Olor Puede indicar, si cambia, contaminación microbiana (almidón, celulosa, lactosa gelatina etc.) Para esta prueba se acostumbra destapar cada tambor y percibir de inmediato el olor, o si se puede calentando una muestra de comprimidos hasta que desprendan el olor. Control de calidad. ¿Cuál? Propiedades físicas (no oficiales) 4.- Apariencia 4.3.- Sabor y textura Se analizan especialmente en los estudios de preformulación, donde se necesita brindar soluciones a los fármacos con problemas de sabor. Control de calidad. ¿Cuál? Propiedades físicas (no oficiales) 5.- Marcas de identificación Las marcas pueden ir esculpidas o impresas con el logo o el símbolo del fabricante, el lote del producto y hasta su cantidad. Entre más información vaya impresa habrá más problemas por endurecimiento y despicado Control de calidad. ¿Cuál? Propiedades físicas (no oficiales) 6.- Friabilidad (tensión dinámica) Se relaciona con la capacidad de las tabletas para resistir los golpes y abrasión sin que se desmorone durante el proceso de manufactura, empaque, transporte y uso por parte del paciente. Estos defectos hacen perder elegancia, y aceptación por parte del consumidor creando suciedad en las áreas de recubrimiento y empaque además de problemas de uniformidad de dosis. Control de calidad. ¿Cuál? Propiedades físicas (no oficiales) 6.- Friabilidad (tensión dinámica) Se determina con la ayuda de un instrumento especial denominado Friabilizador. Los márgenes de aceptación fluctúan hasta un 1% 6g o 10 tabletas, 100 caídas (25 rpm por 4 minutos) Control de calidad. ¿Cuál? Otras propiedades (oficiales) 7.- Variación de peso y uniformidad de contenido 8.- Desintegración 9.- Disolución Control de calidad. ¿Cuál? Otras propiedades (oficiales) 7.- Variación de peso y uniformidad de contenido (Uniformidad de dosis) El peso no puede utilizarse como indicador de potencia, a menos que la cantidad de fármaco corresponda al 50-95% del peso total de las tabletas. La variación de peso depende de la geometría de la matriz y los punzones, y la capacidad de flujo del granulado. Otras causas de la variación de peso son: -Tamaño y forma irregular del granulado -Exceso de finos -Humedad excesiva -Exceso de velocidad de compresión -Punzón inferior flojo No más de 2 tabletas deben quedar por fuera del límite de %, y ninguna tableta debe diferir en más del doble del límite de porcentaje. La variación de peso puede deberse a la falta de uniformidad de los gránulos ya que el llenado siempre es volumétrico. Control de calidad. ¿Cuál? Otras propiedades (oficiales) 7.- Variación de peso y uniformidad de contenido (Uniformidad de dosis) Por tal razón, en las tabletas con pequeñas concentraciones del fármaco una buena variación de peso no asegura una buena uniformidad de contenido y viceversa. Para asegurar la potencia de tabletas de bajas concentraciones del fármaco se lleva a cabo la prueba de uniformidad de contenido. El muestreo se hace a varios tiempos del proceso de tableteado. La uniformidad de contenido depende de: La uniformidad del fármaco en la mezcla del granulado, segregación del polvo o granulado durante varios procesos de manufactura y variación del peso de las tabletas. Control de calidad. ¿Cuál? Otras propiedades (oficiales) 8.- Desintegración El control de desintegración se determina en agua a 37ºC. La prueba se realiza de acuerdo al procedimiento descrito en la USP. Los márgenes de tolerancia aparecen en la monografía de cada producto Control de calidad. ¿Cuál? Otras propiedades (oficiales) 8.- Desintegración Control de calidad. ¿Cuál? Otras propiedades (oficiales) 8.- Desintegración Control de calidad. ¿Cuál? Otras propiedades (oficiales) 8.- Disolución Como la prueba de desintegración no garantiza que la formulación libere el fármaco, se realiza la prueba de disolución ya que las tabletas deben primero disolverse en el Tracto gastrointestinal para absorberse. Frecuentemente la velocidad de absorción de un fármaco es determinada por la velocidad de disolución de las tabletas. Para los fármacos que tiene buena absorción en el tracto GI (los ácidos) deben de disolverse rápidamente. Los objetivos de disolución son que el fármaco se libere lo más cercano al 100% y que la velocidad de liberación del lote sea uniforme para que éstos sean clínicamente efectivos. Control de calidad. ¿Cuál? Otras propiedades (oficiales) 8.- Disolución Se realiza según la metodología descrita por la USP para cada producto y está destinado a evaluar las características de cesión del p.a Equipo 1: Canastillas Equipo 2: Paletas Equipo 3: Cilindro Equipo 4: De flujo continuo Control de calidad. ¿Cuál? Otras propiedades (oficiales) 8.- Disolución TIPOS DE DEFECTOS EN LAS TABLETAS .- Problemas relacionados con la formulación (ingredientes, granulometría del producto, contenido de agua, etc.) .- Problemas relacionados con el proceso (equipo y condiciones ambientales de producción) TIPOS DE DEFECTOS EN LAS TABLETAS .- Problemas relacionados con el proceso (equipo y condiciones ambientales de producción) - Capeado (capping) Se debe a que hay aire atrapado en el granulado. Un segmento superior o inferior de la tableta se separa horizontalmente parcial o totalmente del resto (como un sombrero) durante la eyección o tiempo después. Las causas son: TIPOS DE DEFECTOS EN LAS TABLETAS - Capeado (capping) .- Gránulos frágiles y porosos, hacen que se entrape el aire durante la compresión, y no hay una deformación plástica. - El exceso de finos que se genera al aplicar la presión de compresión. - Gránulos excesivamente secos o excesivamente húmedos. - Gránulos con fuerzas de adhesión muy fuertes y poca fuerza de cohesión. -Punzones no bien lubricados y excesiva velocidad de compresión. Exceso de lubricantes - Matrices mal pulidas -Punzones cóncavos o borde biselado de los punzones -El punzón inferior queda bajo la matriz en la eyección -Ajuste incorrecto de la cuchilla de eyección -Alta velocidad de la maquina TIPOS DE DEFECTOS EN LAS TABLETAS .- Problemas relacionados con el proceso (equipo y condiciones ambientales de producción) - Laminación (lamination) Se debe a que hay aire atrapado en el granulado. Es la separación de la tableta en dos o mas capas distinguibles TIPOS DE DEFECTOS EN LAS TABLETAS .- Problemas relacionados con el proceso (equipo y condiciones ambientales de producción) - Laminación (lamination) Se debe a : .- Presencia de materiales oleosos o cerosos .-Demasiado lubricante hidrofóbico .- Rápida relajación de la región periférica de la tableta al ser expulsada de la matriz .- Descompresión rápida TIPOS DE DEFECTOS EN LAS TABLETAS .- Problemas relacionados con el proceso (equipo y condiciones ambientales de producción) - Fractura (cracking) Se debe a la rápida expansión de la tableta cuando se usan punzones cóncavos profundos. TIPOS DE DEFECTOS EN LAS TABLETAS .- Problemas relacionados con el proceso (equipo y condiciones ambientales de producción) .- Dureza superior a la especificada .- Adición inadecuada de aglutinante .- Método, Concentración, orden de adición .- Adición inadecuada del desintegrante .- Exceso de presión durante la compresión (compresibilidad, compactabilidad y consolidación) TIPOS DE DEFECTOS EN LAS TABLETAS .- Problemas relacionados con el proceso (equipo y condiciones ambientales de producción) .- % de Disolución inferior al especificado .- Adición inadecuada de aglutinante y/o del desintegrante .- Fármacos con baja solubilidad (no polares) .- Exceso de lubricantes .- Formación de polimorfos durante el proceso de fabricación que son poco solubles TIPOS DE DEFECTOS EN LAS TABLETAS .- Problemas relacionados con el proceso (equipo y condiciones ambientales de producción) .- Contenido de fármaco fuera de especificación .- Mezclado deficiente .- Variación en la distribución del tamaño de partícula .- Segregación de la mezcla de polvos /granulado en la tolva. TIPOS DE DEFECTOS EN LAS TABLETAS .- Variación de peso – – – – – Dosificación inadecuada de la matriz Variación en la distribución del tamaño de partícula Lubricación deficiente Exceso de humedad en el polvo / granulado Desajustes de la tableteadora Fuerza excesiva Fuerza ideal Fuerza baja Muy profundo Correcto Muy angosto TIPOS DE DEFECTOS EN LAS TABLETAS .- Problemas relacionados con la formulación (ingredientes, granulometría del producto, contenido de agua, etc.) -Astillado (chipping) Se debe a que los gránulos están resecos o a un exceso de aglutinante o defecto de lubricante Ruptura de las aristas al salir de la máquina o en su posterior manejo TIPOS DE DEFECTOS EN LAS TABLETAS .- Problemas relacionados con la formulación (ingredientes, granulometría del producto, contenido de agua, etc.) -Grietas (cracking) Se debe a que los gránulos son muy grandes o están muy secos, o hay expansión de la tableta Formación de grietas TIPOS DE DEFECTOS EN LAS TABLETAS .- Problemas relacionados con la formulación (ingredientes, granulometría del producto, contenido de agua, etc.) -Pegado (sticking) De vez en cuando todo o parte del comprimido se pega a los punzones o a la matriz. La causa es la excesiva humedad del granulado o de los punzones, también pude ocurrir por lubricantes de bajo punto de fusión, punzones rayados y uso de una muy baja presión de compactación TIPOS DE DEFECTOS EN LAS TABLETAS .- Problemas relacionados con la formulación (ingredientes, granulometría del producto, contenido de agua, etc.) -Picado (picking) Una pequeña cantidad de material de la tableta se pega al punzón. Se da generalmente en punzones con monogramas, cuando el granulado está muy húmedo, poco lubricante, material de bajo punto de fusión o mucho aglutinante. TIPOS DE DEFECTOS EN LAS TABLETAS .- Problemas relacionados con la formulación (ingredientes, granulometría del producto, contenido de agua, etc.) -Binding Las tabletas se adhieren a la matriz, se fuerza la eyección y la pared de la tableta se rompe. Se debe a exceso de humedad, falta de lubricación y empleo de matrices desgastadas TIPOS DE DEFECTOS EN LAS TABLETAS .- Problemas relacionados con la formulación (ingredientes, granulometría del producto, contenido de agua, etc.) .- Tiempo de desintegración superior al especificado .- Exceso de aglutinante TIPOS DE DEFECTOS EN LAS TABLETAS .- Problemas relacionados con otros factores .- Moteado Presencia de fármaco o excipiente colorido, mezclado inadecuado, contaminación de la formulación o del punzón, manchas de aceite por lubricante oleoso. Protocolo de validación 1.-Objetivo 2.-Alcance 3.-Responsabilidades 4.-Consideraciones preeliminares.-Indicar todos los factores que puedan afectar la calidad del producto; definir las características de los productos, traducir las características del producto en especificaciones. 5.-Prerrequisitos 5.1.-Calificación de equipos, instalaciones, sistemas automatizados, personal 5.2.-Validación de métodos analíticos y de muestreo 5.3.-Identificación de equipos críticos 5.4.-Definir el plan de muestreo (frecuencia de muestreo) 5.5.-Establecimiento de criterios de aceptación 5.6.-Análisis estadístico 6.-Desarrollo experimental. Para la validación prospectiva se requiere un mínimo de tres corridas (3 lotes) 7.-Elaboración del reporte 8.-Resumen. De las condiciones de operación obtenidas y como fueron controlados, análisis de resultados, intervalo y grado en que se cumplen los criterios de calidad establecidos. 9.-Conclusiones y recomendaciones 10.-Bibliografía El protocolo debe especificar: Personal, áreas, materias primas, equipo y sistemas generales. El grado de alcance del trabajo de validación dependerá de la naturaleza y complejidad del producto y proceso involucrado. Los métodos analíticos no farmacopeicos deben ser validados de acuerdo a un protocolo previamente aprobado. En el caso de métodos analíticos farmacopeicos deberán de realizarse las pruebas que demuestren la aplicabilidad del método al producto e instalaciones. Los sistemas críticos y equipos de producción y acondicionamiento deben ser calificados de acuerdo a protocolos que tomen en cuenta su diseño, construcción, instalación y operación. La documentación relativa a los estudios de validación debe estar completa, ordenada y disponible Los procesos deben ser objeto de revalidación en base a políticas que establezca la empresa, para garantizar que siguen siendo capaces de proporcionar los resultados previstos Debe existir un sistema de control de cambios que regule las modificaciones que puedan afectar la calidad del producto y / o la reproducibilidad del proceso, método o sistema. Todo cambio debe ser justificado y aprobado por los responsables del proceso y del área de calidad.

Anuncio

Documentos relacionados

Descargar

Anuncio

Añadir este documento a la recogida (s)

Puede agregar este documento a su colección de estudio (s)

Iniciar sesión Disponible sólo para usuarios autorizadosAñadir a este documento guardado

Puede agregar este documento a su lista guardada

Iniciar sesión Disponible sólo para usuarios autorizados