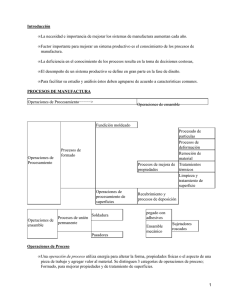

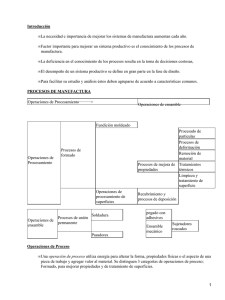

Procesos de Remosión de Materiales Mecánicos La forma deseada

Anuncio

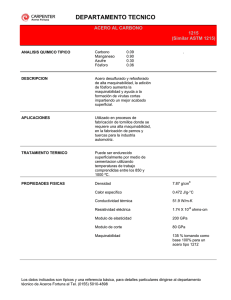

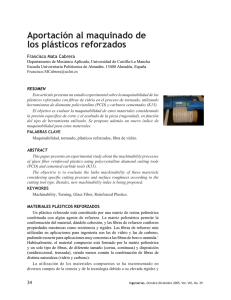

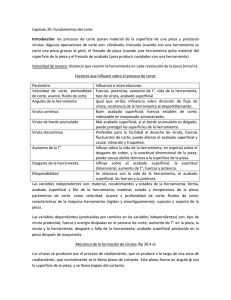

Procesos de Remosión de Materiales Mecánicos La forma deseada se obtiene removiendo material de una parte sólida. También se identifican como de maquinado. Características: La forma deseada se obtiene removiendo material de una pieza sólida. El material se remueve mecánicamente a través de una fractura controlada mediante un corte o abrasión Las propiedades de la pieza sólida permiten su transformación por estos procesos. Los tipos de procesos mecánicos de reducción de masa se dividen en los de remosión de virutas y los de separación. Principio de Corte en Maquinado Generalmente el corte en maquinado la herramienta está perpendicular al trabajo y al sentido de avance. La herramienta se mueve con una velocidad Vo dentro del material de trabajo por la fuerza de corte FC y la fuerza de avance FF. Al penetrar la herramienta en el material con una profundidad H de corte, las fuerzas FC y FF hacen que el material ubicado delante de la misma se comprima. El material de trabajo se mueve hacia arriba y contra la cara de la herramienta desprendiéndose de la pieza. Condiciones de Operación Las condiciones de operación de los procesos de corte se determinan por la velocidad de corte , la tasa de alimentación y la profundidad del corte. La optimización de una operación se define por los valores de los parámetros anteriores. Si la meta es realizar el corte con costos mínimos, los valores serían tal que la vida de la herramienta se incrementara. Si se desea maximizar la producción la tasa de alimentación y la velocidad de corte deben aumentar, ocasionando un mayor deterioro de la herramienta. Los valores específicos a seleccionar dependen del material a trabajar, tipo y material de la herramienta, vida deseada de la herramienta y la capacidad de proceso de la máquina. Calidad del Acabado de Superficie Otro de los aspectos que se consideran en el proceso de corte es la calidad del acabado de superficie deseado o rugosidad de la superficie. Esta depende de la tasa de alimentación y el radio de la nariz de la herramienta Pieza de Material a Trabajar La maquinabilidad de un material se refiere a la facilidad (y sus características) con la que se le puede remover virutas o pedazos. El grado de maquinabilidad se mide en función del desgaste de la herramienta, calidad de la superficie cortada, fuerza empleada en el corte y los tipos de viruta formados. Los factores que afectan la maquinabilidad pueden clasificarse por las consideraciones del material, diseño y tipo de herramientas y la lubricación. Las consideraciones a tomar de un material son sus características físicas, composición o estructura interna y el tratamiento térmico al que se sometió. Consideraciones de Material a Trabajar Las propiedades físicas que afectan la maquinabilidad son la dureza, resistencia a la tensión y a la compresión. Los materiales blandos producen considerable fricción o arrastre de la herramienta generándose mas calor, reduciendo la vida de la misma y ocasionando una superficie con un acabado de menor calidad. Con materiales cada vez mas duros, se reduce el calor durante el corte, se tiene mejor acabado de superficie y mas duración de la herramienta. Cuando el material es muy duro se reduce su nivel de maquinabilidad debido al desgaste de la herramienta. Un contenido muy alto (1%) o muy bajo (0.03%) de carbono disminuye la facilidad de maquinado. El tratamiento térmico del material influye de manera importante en la maquinabilidad. Lubricación La lubricación en la zona de corte tiene el propósito fundamental de reducir la fricción entre la herramienta y la pieza de material. Enfría tanto la herramienta como la pieza. Aumenta el tiempo entre afilados porque reduce el desgaste de la herramienta. Disminuye la potencia requerida para el corte. Ayuda a mejorar la calidad del acabado del corte. Reduce las posibilidades de bordes acumulados. La velocidad de corte puede incrementarse. Los materiales de lubricación utilizados son los aceites simples, aceite mineral, aceite de manteca de cerdo, aceites con aditivos químicos y aceites sintéticos y aire. Procesos de Separación de Piezas En estos procesos porciones grandes de material se separan de la pieza a través de movimientos opuestos entre herramientas (superior e inferior) Procesos de Separación (Shearing). Factores Claves en la Calidad de la Separación Grosor del material a cortar. Tipo y dureza del material. Calidad de y separación entre los filos (entre 0.0005 - 0.06 pulg.). Soporte o aditamientos de sujeción del material. Relación de Diámetro del corte (agujero) al grosor del material. Condiciones de Operación La fuerza necesaria para aplicar en el corte puede estimarse mediante la siguiente fórmula. F = L*t*S Dónde: L = longitud de corte. t = Grosor del material. S = Resistencia al rompimiento del material. Estrategias de Manufactura. Como Surgieron. La realidad de que la manufactura era un arma estratégica se hizo notoria primeramente en los talleres manufactureros de la edad medieval, donde se llevaba a cabo lo que se conoce como "el arte de manufacturar", que es la habilidad de crear el producto que el cliente quisiera. La manufactura ha ido evolucionando a medida de que las empresas se empezaron a mejorar continuamente en pequeñas etapas, se dieron cuenta de las necesida Please download full document at www.DOCFOC.com Thanks