proceso de decapado de metales - Tratamientos para superficies

Anuncio

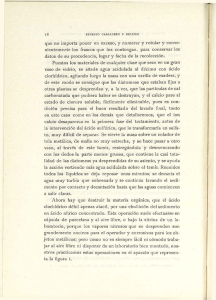

PROCESO DE DECAPADO DE METALES La denominación general de herrín se aplica a las capas de óxido que se forman en la superficie de los metales cuando son sometidos a elevadas temperaturas. El herrín (oxido) puede formarse durante distintas operaciones, por ejemplo, en la fundición, forja, laminado en caliente y recocido. La composición y estructura física del herrín depende de las condiciones en que se forma. Así, se relaciona con una serie de factores, tales como la temperatura y duración del caldeo, los efectos mecánicas del laminado y el forjado, etc., la composición de la atmósfera del horno y la duración del enfriamiento, Debe quitarse el herrín antes de aplicar cualquier acabado a la superficie de los metales Algunas veces se aplica la pintura sobre el herrín, pero este proceder no es recomendable. La eliminación del herrín conviene efectuarla entre las operaciones de estampado y laminado, para evitar el desgaste que se produciría en las herramientas y matrices cuando se intenta trabajar el metal oxidado. DECAPADO DE LOS METALES FERROSOS La mayor cantidad de material mordentado por decapado corresponde al hierro y al acero, y este proceso constituye una de las más importantes operaciones industriales, Así todas las chapas deben ser decapadas antes de estañado, fosfatizado y galvanizado. COMPOSICIÓN DEL HERRIN El herrín formado sobre el acero por acción oxidante del aire a altas temperaturas ha sido estudiado muy a fondo. En el caso de ciertos metales, tales coma el hierro, cobre, plomo y aluminio, el volumen de óxido producido es mayor que el del metal originario; por ello, el herrín tiende a proteger el metal de una ulterior oxidación a alta temperatura. Hablando en un sentido amplio, la velocidad de formación del herrín sigue una ley parabólica P2 = Kt donde P es el peso de óxido forrado y t es el tiempo siendo K una constante No obstante, en la práctica, ocurren roturas de la capa de óxido que dan lugar a que el espesor de la película aumente; con esto tiende a descascarillarse y aumente la velocidad de oxidación. 2 Las altas temperaturas y las elevadas velocidades de calentamiento provocan el agrietamiento y la rotura en láminas de la película de óxido, aunque ello puede ocurrir también a temperaturas relativamente bajas. Las rápidas fluctuaciones de temperatura pueden provocar la rotura de las capas protectoras de óxido. Se considera, en general, que el óxido formado al calentar el hierro está constituido por tres capas distintas: a) La capa más externa, que es relativamente delgada; contiene la mayor proporción de oxígeno y consiste en óxido férrico.(Fe203) b) Una capa intermedia, que es más bien gruesa; está compuesta de óxido ferroso férrico. (Fe304) c) Una capa relativamente compacta en la proximidad del hierro inalterado; contiene la mayor proporción de este elemento y su composición corresponde aproximadamente a la formula FeO. Es probable que esta capa no consista en el compuesto FeO, sino que sea una solución sólida denominada "wustite" que se descompone por debajo de 570ºC. en un eutectoide de hierro y óxido ferroso férrico Fe304. En el caso del herrín formado por debajo de esta temperatura de transición, la capa más interna del mismo contiene Fe203 ó Fe304 o una mezcla de ambos. Como ya ha sido indicado, la composición precisa y la estructura del herrín pueden ser modificadas en la práctica según las condiciones en que se efectúa el caldeo. En caso del acero laminado, la temperatura del laminado influye notablemente en la cantidad de herrín formado. Así, las temperaturas más elevadas dan lugar a la formación de los herrínes más pesados, los cuales, no obstante, contienen una mayor proporción de óxido ferroso. Se ha comprobado que cuando se realiza el laminado a temperaturas comprendidas entre los 650ºC y los 800ºC. tenía el herrín un 63,7% de FeO y el 36,3% restante de Fe203. Por otra parte, con temperaturas de laminado comprendidas entre los 500 y 600ºC, el contenido de FeO disminuyo a 49,9% con 49,1 de Fe203. Esto tiene un profundo efecto sobre el decapado, como se verá más adelante. ACIDOS USADOS La eliminación del herrín de los metales ferrosos se efectúa decapando en una solución de ácido sulfúrico o clorhídrico. Cuando se trata de fundición, es frecuente encontrar silicatos y arena mezclados con el herrín, y en tal caso se necesita ácido fluorhídrico para disolver el material silico. 3 El herrín originado en los procesos de soldadura es posible que contenga sílice fundida o silicatos de hierro, debidos a los revestimientos de los electrodos. En estos casos son útiles las mezclas de ácido fluorhídrico y sulfúrico actuando a una temperatura de 71C. No suelen emplearse otros ácidos que los indicados anteriormente. La eliminación del herrín se produce como resultado de la disolución química de: a. La disolución química de la capa de herrín. b. El desprendimiento del gas originado al reaccionar el ácido con el metal base. Con el ácido sulfúrico, las reacciones que tienen lugar están en gran parte limitadas a los óxidos, ferroso y férrico, y el hierro metálico: Fe203 + 3H2S04 = Fe2(S04)3 + H2O FeO + H2S04 = FeS04 + H20 Fe + H2SO4 = FeS04 + H2 La reducción del sulfato férrico a sulfato ferroso se realiza a causa de la presencia del hidrógeno naciente: Fe2(S04)3 + 2H = 2FeSO4 + H2S04 Las reacciones, que corresponden al ácido clorhídrico son las siguientes: Fe203 + 6HCl = 2FeCl3 + 3H20 Feo + 2HCl = FeCl2 + H20 Fe + 2HCl = FeCl2 + H2 La reducción del cloruro férrico por el hidrógeno naciente está representada por la ecuación: FeCl3 + H = FeCl2 + HCl La disolución del óxido ferroso férrico Fe304 en los ácidos indicados es lenta; este óxido es difícilmente soluble en los ácidos. La solubilidad del hierro, el FeO y el Fe203 en estos ácidos se da en la siguiente tabla: 4 SOLUBILIDAD DEL HIERRO Y SUS OXIDOS EN EL ACIDO SULFÚRICO Y CLORHÍDRICO TEMPERATURA CONCENTRACIÓN ºC. DE ACIDO % DISUELTO DE UNA MUESTRA DE 100 GRAMOS EN UNA HORA. Fe (gr) Fe2O3 (gr) FeO (gr) 20ºC. 20ºC. 20ºC. 30ºC. H2SO4 1 5 10 10 6,0 15,0 35,0 97,7 3,9 4,8 6,4 9,0 0,14 0,56 0,98 1,40 20ºC. 20ºC. 20ºC. 20ºC. HCl 1 3 5 10 20,8 31,6 40,7 72,0 0,112 0,36 0,71 10,6 0,48 0,76 0,83 7,5 Podrá observarse que en el caso de emplear bajas concentraciones de ácido clorhídrico, una parte importante del ataque total tiene lugar sobre el hierro; no obstante, con solución de ácido al 10% se produce una importante disolución de los óxidos. Empleando ácido clorhídrico de elevada concentración, la eliminación del herrín se debe más a un proceso de disolución química del óxido que a una eliminación mecánica del mismo. Con ácido sulfúrico de baja concentración, el peso de óxido disuelto, comparado con el del hierro metálico, es considerablemente mayor que en el caso dé emplearse ácido clorhídrico de concentración equivalente. La disolución del óxido en el ácido sulfúrico (de cualquier concentración) tiene una marcada importancia en las operaciones de decapado, y en cuanto a la relación entre la cantidad de hierro metálico disuelto y la de sus óxidos, es mucho mayor a elevadas temperaturas que a temperatura ambiente. El óxido ferroso (FeO) en contacto con el acero es el más soluble de los óxidos presentes en el herrín; de aquí que, cuando hay junto a la superficie del acero una cantidad realmente importante de este óxido, tiene lugar un decapado mucho más rápido que cuando existen en dicha zona óxidos más elevados. 5 Durante el decapado, el ácido penetra hasta la capa de FeO a través de los poros y fisuras del herrín, y de esta manera la disolución del FeO en el ácido da por resultado el desprendimiento de las capas superficiales de herrín. Esto está de acuerdo con la dificultad que ofrece la eliminación de herrines formados a temperaturas inferiores a 570ºC., como ya se había indicado. Así se ha visto que cuando se recuecen durante una hora a 500ºC. hasta 550ºC, las partículas de hierro de la 'wustite" se aglomeran, y hacen difícil el decapado, incluso empleando ácidos más concentrados. Se ha puesto de manifiesto que en el decapado con ácido sulfúrico, la cantidad de herrín eliminado por desprendimiento es, en comparación con la cantidad eliminada por disolución química, mayor en el caso del ácido sulfúrico que en el caso del ácido clorhídrico. Este es un factor que tiende a provocar una mayor economía de ácido cuando se emplea el primero de los citados. El contacto entre el herrín y el metal desempeña, también un importante papel en el proceso del decapado, a causa de la diferencia de potencial existente entre el metal y el óxido, que facilita, a causa de las células electroquímicas formadas en presencia del ácido, la acción disolvente del mismo. En el caso del ácido sulfúrico, una elevación de temperatura para incrementar la velocidad de disolución del metal y del óxido es menos eficaz que en el caso del ácido clorhídrico. El hierro metálico es mucho más soluble en este último que el óxido, y esta diferencia se acentúa al emplear ácido sulfúrico. ACIDO SULFURICO El mejor ácido sulfúrico comercial tiene una concentración del 95%; su acción sobre el hierro y el acero es pequeña. Empezando con una baja concentración de ácido, se observa que al aumentar la misma, disminuye el tiempo de decapado, hasta que alcanza un máximo cuando la concentración está próxima al 25%; después, la velocidad del decapado disminuye rápidamente. Por otra parte el efecto de la temperatura es muy marcado. Así en algunas pruebas sobre el decapado del acero oxidado indicadas en la siguiente tabla, se encontró que aumentando la temperatura del ácido sulfúrico al 5% de 18 a 60ºC. disminuía el tiempo de decapado casi a la décima parte. Por esta razón, el decapado con ácido sulfúrico deberá llevarse a cabo con ácido caliente; así podrá lograrse un mayor rendimiento. 6 EFECTO DE LA TEMPERATURA EN EL TIEMPO DE DECAPADO ACIDO SULFURICO 18ºC. 40ºC. 60ºC. 5% 10% ÁCIDO CLORHÍDRICO 55 minutos 13 minutos 18ºC. 15 minutos 6 minutos 40ºC. 5 minutos 2 minutos 60ºC. 5% 10% 135 minutos 120 minutos 45 minutos 32 minutos 13 minutos 6 minutos La velocidad del decapado disminuye a medida que aumenta en la solución el contenido en sulfato ferroso. El efecto retardador de las sales ferrosas es menor a elevadas temperaturas que a bajas temperaturas, tanto en el caso del ácido sulfúrico como en del ácido clorhídrico y es debido a la mayor solubilidad de las sales a alta temperatura. Con bajas concentraciones de ácido sulfúrico el efecto es menos marcado que con las elevadas. Las sales férricas aceleran la velocidad de decapado, pero ello solo tiene interés científico, puesto que es despreciable el contenido de hierro trivalente en las soluciones de decapado. Aunque en el caso del ácido clorhídrico la presencia del hierro puede acelerar la velocidad de decapado dentro de ciertos límites de temperatura y concentración del ácido, una concentración excesiva de sales de hierro en toda clase de soluciones ácidas reduce muy considerablemente la velocidad del decapado. Se ha fijado en 80 gramos por litro la máxima cantidad de hierro que puede tolerarse en los baños de decapado con ácido sulfúrico, mientras que con los baños de ácido clorhídrico se da un máximo práctico de 120 gramos por litro. ACIDO CLORHÍDRICO El ácido clorhídrico comercial consiste en una solución acuosa al 30 a 35% de ácido clorhídrico gaseoso. La volatilidad del ácido hace impracticable su empleo a elevadas temperaturas; a temperaturas superiores a 40ºC. la velocidad de volatilización del ácido es realmente rápida. En la práctica actual, la velocidad de decapado se incrementa más con elevadas concentraciones de ácido que con una elevación de la temperatura. 7 En este aspecto el ácido clorhídrico se diferencia del ácido sulfúrico; con este último, las concentraciones tienen poca influencia, y el principal método para incrementar las velocidades de decapado consiste en una elevación de la temperatura. La escasa volatilidad del ácido sulfúrico y su bajo precio hacen de él sea el ácido más generalmente empleado, para el decapado. A veces se practica la adición de ácido clorhídrico al ácido sulfúrico. Con tales adiciones se acelera el decapado, y la mayor solubilidad del cloruro ferroso hace posible usar la solución mucho más tiempo, se pretende que todo el decapado se lleva a cabo por el ácido sulfúrico; el ácido clorhídrico sirve solamente para regenerar el ácido sulfúrico de acuerdo con la siguiente reacción: SO4Fe + 2HC1 S04H2 + Cl2Fe siendo desplazado el equilibrio hacia la derecha. Cuando se alcanza una concentración de 350 gramos de sulfato ferroso por litro, se hace cristalizar por enfriamiento y se separan los cristales por centrifugación, recuperándose el óxido férrico y el ácido sulfúrico por tostación de la sal seca. FORMACIÓN DE LODOS Después del decapado, queda sobre la superficie del metal una capa de lodo adherente; mucho de este lodo se acumula también en la parte superior del depósito. En el decapado con ácido sulfúrico, el depósito contiene hasta un 0,6% del hierro disuelto en el ácido; con ácido clorhídrico, la cantidad de lodo producida es menor. Este lodo contiene también una alta proporción de los metales nobles contenidos como trazas en el metal que se decapa, los cuales se precipitan sobre la superficie del acero. Un análisis del lodo depositado sobre una chapa de acero señaló la presencia de hasta un 20% de cobre, 7% de níquel y 6% de arsénico; el acero contenía sólo un 0,18% de cobre, 0,08% de níquel y 0,43% de arsénico. El uso del ácido clorhídrico tiende, de esta manera, a dar una superficie más blanca y pulida que la producida por el ácido sulfúrico, y es por ello preferido en algunas operaciones de estañado a pesar de su elevado coste y de su acción más lenta. Es importante el lavado cuidadoso del metal decapado para quitar estos depósitos. 8 INHIBIDORES Muy a menudo, durante el decapado de los metales ferrosos, el herrín es parcialmente eliminado en algunas partes antes de que haya sido decapada la totalidad de la superficie. Esta ha sido la razón por la cual se han estudiado y perfeccionado diversos materiales para adicionarlos al baño de decapado, a fin de reducir el ataque sobre el metal de base sin modificar apreciablemente la velocidad del decapado. Estos materiales son también interesantes porque su presencia reduce el desprendimiento de hidrógeno (y de aquí probablemente la fragilidad debida al hidrógeno) y la formación de ampollas de decapado debidas a la existencia de hidrógeno ocluido bajo la superficie del metal, también reducen la rugosidades y picaduras causadas por una excesiva disolución del metal, este exceso en el consumo de ácido y el la pérdida del peso del metal puede ser considerable. Así, se encontró que decapando 100 m2 de chapa de acero (ambos lados) durante 15 minutos, en un baño que contenía un 3,5% de ácido sulfúrico, a una temperatura de 93,5ºC. sin inhibidor, se eliminaron 2,93 kilos de herrín, acompañados de una pérdida de 31,71 kilos de metal. El 90% del ácido se empleó en disolver un exceso de hierro sobre el requerido por el proceso de decapado propiamente dicho. Un inhibidor debe ser completamente estable en el ácido de decapado, incluso a elevadas temperaturas, ser fácil y completamente soluble en el ácido, y conservar su eficacia después de un prolongado almacenamiento. En otras palabras lo más esencial de un inhibidor, aparte en la eficacia en este sentido, es que sea un compuesto de elevada estabilidad. Además no debe ser propenso a formar sobre la superficie del metal películas difíciles de eliminar que, por lo mismo pueden interferir en los procesos siguientes, tales como fosfatizado, galvanizado, esmaltado o recubrimientos electrolíticos; y sobre todo, reducir de una manera efectiva el ataque del ácido sobre el metal y llevar al mínimo el desprendimiento de hidrógeno. TEORIA DE LOS INHIBIDORES Ha sido motivo de muchas controversias el mecanismo por el cual actúan los inhibidores. Se sostiene por algunos que ocurre probablemente una adsorción del compuesto en cuestión por la superficie metálica; de esta manera se impediría el ataque sobre la superficie metálica. También se ha dado otra explicación pretendiendo que la adsorción da lugar a una sobretensión del hidrógeno. Se considera que el desprendimiento de hidrógeno tiene lugar preferentemente en las inclusiones localizadas en la superficie del metal y en el borde de los granos, que se comportan catódicamente. La descarga de cationes en estas zonas inhibe el desprendimiento del hidrógeno y reduce, por consiguiente, el ataque sobre el metal. 9 AGENTES HUMECTANTES EN EL DECAPADO La aplicación de agentes humectantes y materiales para disminuir la tensión superficial en la práctica del decapado es una innovación relativamente moderna, y su empleo parece ser ventajoso. Hay una gran cantidad de materiales capaces de provocar una considerable reducción de la tensión superficial de las soluciones acuosas, aun cuando se añaden a éstas en cantidades muy pequeñas. Los agentes humectantes para decapado deben ser estables en medio ácido y no deben resultar excesivamente espumantes. Disminuyendo la tensión superficial del ácido de decapado se consigue una mejor penetración de éste en la capa de herrín, y las burbujas de hidrógeno se desprenden más fácilmente; con ello se consigue que el ácido alcance la superficie del metal de un modo más rápido y uniforme y, por otra parte, se reduce la tendencia de los lodos a adherirse. Finalmente se pierde menos ácido por arrastre, con lo que se logra una reducción en el consumo total de ácido. Se ha demostrado en que el uso de un agente humectante en la solución de decapado ha hecho posible decapar satisfactoriamente materiales ligeramente engrasados, sin necesidad de una operación previa de desengrase. LAVADO DESPUES DEL DECAPADO Es esencial un lavado cuidadoso después del decapado, pues cuando se retira el metal de la solución se adhieren al mismo considerables cantidades de sales de hierro conteniendo ácido interpuesto. Si se efectúa un lavado imperfecto, estas sales provocan la corrosión y contaminan los depósitos, son substancias perjudiciales para los tratamientos siguientes (baños de galvanizado, fosfatizado, etc.). Las sales residuales pueden acumularse también en los poros del metal y exudar después, perjudicando a cualquier recubrimiento que se aplique ulteriormente. El metal decapado deberá lavarse primero en una corriente de agua fría, preferentemente en chorros pulverizados a alta presión. Deberá lavarse luego en otro depósito de agua corriente; este segundo depósito se mantendrá prácticamente aislado de la llegada de residuos ácidos. El metal será después sumergido en agua muy caliente para disolver las sales residuales, permaneciendo en el depósito el tiempo suficiente para que adquiera la temperatura del agua. Esto tiene por efecto quitar de los poros del metal la mayor parte del ácido. El metal retendrá también suficiente calor para secarse espontáneamente cuando se le saque del baño, a menos que tenga una escasa sección. 10 Al secarlo del agua el acero decapado esta expuesto a oxidarse muy fácilmente; generalmente se reduce esa tendencia adicionando cal al agua caliente del lavado final. Incluso se puede obtener una mayor protección temporal adicionando cerca de 1% de ácido fosfórico al agua, lo que da por resultado la formación de una delgada capa de fosfato sobre la superficie del acero. FRAGILIDAD POR EL HIDROGENO Cuando se desprende hidrógeno de una solución y se deposita en la superficie del acero, ya sea durante el decapado, en un proceso de galvanostegia o recubrimiento electrolítico, o en el desengrase electrolítico en medio alcalino, una parte de este hidrógeno es absorbida por la superficie del metal y se difunde hacia el interior del acero. Dicho hidrógeno se libera en estado Atómico, y es absorbido en esta forma; el hidrógeno molecular no se difunde en el acero o en el hierro a las temperaturas habituales en estas operaciones. Se cree que el mecanismo por el cual se difunde el hidrógeno en el acero depende de la absorción de los átomos de hidrógeno, relativamente pequeños, dentro del retículo del hierro. EL hidrógeno presente no se encuentra distribuido uniformemente por todo el metal, sino que está concentrado principalmente cerca de la superficie. La absorción del hidrógeno parece estar catalizada por elementos tales como el fósforo, azufre y arsénico, que son capaces de formar hídruros. La cantidad de hidrógeno absorbido puede ser considerable, y guarda una importante relación con el acabado del metal: a) Su presencia provoca una fragilidad temporal del material (mientras no sea eliminado). b) Sometiendo el material a los procesos de acabado a alta temperatura, especialmente a los de galvanizado o esmaltado, se libera el gas y da lugar a la formación de burbujas en la superficie del acero o dentro de la capa protectora. Se ha investigado que la velocidad de difusión del hidrógeno a través de chapas de acero dulce de distintos espesores, y se encontró que la cantidad de hidrógeno difundido a la temperatura ambiente era, de un modo aproximado, inversamente proporcional a su espesor. A medida que la temperatura aumenta, disminuye apreciablemente la cantidad de hidrógeno difundido, pero no debe perderse de vista que en las condiciones prácticas de decapado se produce a medida que la temperatura aumenta, un incremento de la cantidad total, de hidrógeno liberado. 11 Hablando en un sentido amplio, estos factores que conducen a un incremento de la velocidad de ataque del ácido al metal (como son: temperaturas más elevadas, mayores concentraciones del ácido, o el uso de ácidos más activos), provocan una disminución en la relación: hidrógeno difundido a través del metal: hidrógeno total liberado. Así, se ha encontrado que aumentando la temperatura del ácido de decapado de 20 a 80ºC, se aumentó treinta veces la absorción del hidrógeno, pero la relación entre el hidrógeno liberado y el absorbido había aumentado cinco veces más. Por lo demás, es probable que la menor duración del decapado como consecuencia del empleo de temperaturas más altas provoque una notable reducción en la cantidad de hidrógeno absorbido en un tiempo dado. Un reciente trabajo efectuado sobre la fragilidad por el hidrógeno provocada por el cobrizado del acero, indica que el rendimiento catódico del proceso de recubrimiento tiene escasa relación con la cantidad de hidrógeno absorbida o con el grado de fragilidad producido. Así, algunos procesos que no provocan un visible desprendimiento de gases producen el mayor grado de fragilidad que excede considerablemente al efecto del propio "recubrimiento de hidrógeno", como de hecho puede llamarse el decapado catódico. En este aspecto, el cobrizado electrolítico es similar a los procesos de recubrimientos electrolítico con cadmio, cinc y cromo. Es interesante destacar qué los procesos que no producen recubrimientos adherentes tampoco producen fragilidad, y que los reactivos que se añaden a los baños para cambiar las características de los depósitos cambian también las características de la fragilidad; esto indica que cada factor requiere una ponderación relacionada con las distintas cualidades del producto acabado. EFECTOS DE LA FRAGILIDAD Los efectos de la absorción del hidrógeno se manifiestan en la fragilidad del acero, pero es interesante distinguir la pérdida de resistencia mecánica debida al hecho de adquirir el metal una superficie irregular a causa del decapado, y la debida a la absorción del hidrógeno. Se ha determinado que los ángulos de flexión a que puede someterse el acero como medida del grado de fragilidad por el hidrógeno. También se ha investigado la resistencia a la compresión de muestras en forma de tubo que habían sido tratados por el proceso de decapado electrolítico Bullard-Dunn. Las piezas fueron ensayadas cargándolas transversalmente entre paralelas en una máquina de ensayos a tracción, y se observó que la carga de rotura de las muestras limpiadas por decapado era sólo el 35% de la obtenida con las muestras limpiadas por chorro de arena. Dado que el procedimiento Bullard-Dunn no vuelve apreciablemente áspera la superficie del metal, la causa puede ser debida a la absorción de hidrógeno. Se ha encontrado que la susceptibilidad para la fragilidad por el hidrógeno aumenta con la dureza. 12 La máxima susceptibilidad se produce a temperaturas de 260 a 290ºC. en que aparece la llamada fragilidad de revenido, excepto en los aceros que no tienen una zona de fragilidad de revenido, como los aceros al molibdeno; en este caso, la temperatura de máxima susceptibilidad es mucho más baja. La presencia de un constituyente endurecedor (por ejemplo, carbón) aumenta la susceptibilidad a la fragilidad como pueda hacerlo una disminución de la sección. Otro método de ensayos para la fragilidad es el siguiente: dos alambres de 1/6 de pulgada (1, 586 milímetros) de diámetro y de una longitud de unas 4 pulgadas (101,6 milímetros) se limpian cuidadosamente, puliéndolos a mano con papel de esmeril, se fijan entre ánodos y se sumergen 2 pulgadas (50,8 milímetros) en el electrólito a ensayar; después de galvanizar durante el tiempo requerido, se retiran los alambres, se lavan y se sumergen en agua a OºC. para demorar los cambios en el comportamiento del alambre con respecto al hidrógeno; treinta segundos después de terminado el recubrimiento, el primer alambre se somete a un ensayo de flexión, y a los noventa segundos se prueba el otro. Esta técnica suprime cualquier error que pueda tener su origen en el envejecimiento antes de la prueba. El ensayo de flexión consiste en doblar la muestra de alambre a una velocidad constante de 5 grados por segundo alrededor de un cilindro con un radio de 1/16" (1,586 milímetros) colocado en el centro de la longitud recubierta de 2 pulgadas (50,8 mm). Como medida del grado de fragilidad producida se toma el ángulo que corresponda a la rotura. El acero que ha sufrido un tratamiento térmico con un temple de 40 Rockwell C., está muy poco expuesto a sufrir el fenómeno de fragilidad, aunque el acero trabajado en frío con poco temple es tan susceptible como el acero que ha sufrido un tratamiento térmico del mismo temple, siempre que se trate del mismo material. A la temperatura ambiente, la fragilidad por el hidrógeno tiende a desaparecer, y el fenómeno puede acelerarse por calentamiento; no obstante, las condiciones para su total eliminación dependen de la naturaleza del medio en que se ha producido la fragilidad y del espesor del material. En la eliminación de la fragilidad es menos importante la temperatura a que se calienta el material que el tiempo de calentamiento. De los recubrimientos electrolítico, es interesante señalar que el cromo presenta la mayor fragilidad y el plomo la mínima, mientras que, para recubrimientos del mismo espesor, la del estaño fue la más fácil de suprimir y la de la plata la más difícil. Puede quitarse la fragilidad calentando (por orden de eficacia) en agua, aire o aceite, dejando las piezas a la temperatura ambiente. Otras autoridades en la materia encuentran que la eliminación tiene lugar más rápidamente en el agua o en el aceite que en el aire a igual temperatura. 13 Se obtuvo una completa recuperación de la resistencia a la compresión de las muestras de ensayo calentándolas durante media hora a 205ºC., en el aire. La siguiente tabla indica los resultados dados por varios tratamientos ensayados para el hidrógeno causado por el decapado (Bullard-Dunn). ELIMINACION DE LA FRAGILIDAD POR EL HIDROGENO (Procedimiento Bullard-Dunn) AIRE AGUA ACEITE Temperatura 18 99 143 143 177 177 204 80 80 80 80 100 100 99 177 232 media ºC. Tiempo 0 60 30 60 10 30 30 10 30 60 120 60 120 120 120 120 (minutos) Perdida de 65 30 30 0 45 10 0 60 55 50 35 15 0 15 0 resistencia a compresión % DESENGRASANTE Los ácidos de decapado no eliminan fácilmente la grasa, y la presencia de una película de aceite delgada y uniforme, en cualquier parte de la superficie del metal reducirá la velocidad de decapado sobre el área en cuestión de una manera notable. Para las chapas laminadas, cuando el tratamiento de decapado se efectúa inmediatamente después del tratamiento térmico, no es necesaria, en general, un desengrase preliminar, pero en trabajos de ingeniería, en que es muy probable que haya grasa en la superficie metálica, es esencial desengrasar el metal antes del decapado. Esto puede efectuarse satisfactoriamente con el auxilio de desengrasantes alcalinos calientes, con o sin aplicación de corriente eléctrica. PREPARACIÓN DEL BAÑO Los baños de ácido sulfúrico se preparan con ácido concentrado con una densidad de 1,84 (66ºBé.) y un contenido de ácido sulfúrico de 95 a 97%. Es preferible emplear un ácido de buena calidad, puesto que la presencia de impurezas, tales como el arsénico, en cualquier cantidad, reducirá notoriamente la velocidad del decapado. El ácido clorhídrico se consigue en forma de una solución del 30 al 35%; a partir de la misma, puede obtenerse una solución aproximada del 10% añadiendo una parte de ácido a dos partes, en volumen de agua. El contenido de las soluciones de decapado varía corrientemente entre un 5 y un 10'% de ácido, y una vez decidido sobre la concentración conveniente, deben efectuarse diariamente adiciones de ácido al baño para mantener la fuerza del mismo. 14 CONTROL ANALITICO La concentración del ácido puede determinarse directamente mediante valoración con soda cáustica normal, usando fenolftaleína como indicador. Debería determinarse también periódicamente el contenido en hierro de la solución, ya que la acumulación de las sales de hierro reduce la velocidad de decapado. Transcurrido un cierto tiempo en su empleo, no es posible efectuar nuevas adiciones de ácido a la solución y hay que desecharla y preparar otra. La sola determinación de la densidad de la solución no da una verdadera indicación del contenido de hierro en el ácido, puesto que ambos constituyentes influyen simultáneamente en la densidad. Se han construido útiles y adecuados nomogramas para los fines de control; dichos monogramas relacionan el contenido en hierro y ácido y la densidad en grados Twaddle para los ácidos clorhídrico y sulfúrico de decapado. Para el ácido sulfúrico el monograma está basado en la relación: [Fe] = 2,0 (T-0, 132[H2SO4]) , y para el ácido clorhídrico, en [Fe] = 2, 56 (T-0, 098 [HCl]) Pero generalmente se aplican métodos analíticos que son fáciles de llevar a cabo. Como casi todo el hierro se encuentra en la solución en estado ferroso, puede determinarse directamente el contenido de hierro valorándolo con una solución de permanganato potásico. En el caso de soluciones clorhídricas, es necesario añadir antes de la valoración sulfato de manganeso y ácido fosfórico para evitar la oxidación del ácido clorhídrico a cloro y eliminar la coloración debida al ion férrico. Como ya se ha indicado, cuando el contenido del baño en hierro alcanza el 8% en el caso del ácido sulfúrico y el 12% en el del ácido clorhídrico, la velocidad de decapado se reduce tan considerablemente, que el ácido tiene que ser desechado. En la práctica actual, suele resultar antieconómico tirar los baños de decapado con ácido sulfúrico con un contenido de hierro superior al 6% o los baños de ácido clorhídrico conteniendo más de un 9% del mismo. La temperatura de trabajo en el decapado con ácido sulfúrico es mejor mantenerla alrededor de 60ºC. en el caso de soluciones nuevas, elevando gradualmente la temperatura hasta los 70 a 74ºC. a medida que aumenta el contenido de hierro. La operación de decapado puede durar, en sí misma, de tres a veinte minutos, y depende del espesor y condiciones del herrín. 15 Debe evitarse un tiempo excesivo de decapado para obviar las dificultades de las operaciones siguientes, y si no se consigue eliminación del herrín en un tiempo relativamente corto, deben efectuarse cambios en el procedimiento de decapado (cambiando el ácido, la temperatura, etc.) más bien que intentar la obtención de los resultados deseados prolongando la duración del decapado. 16 ELIMINACION DE LOS LIQUIDOS RESIDUALES DEL DECAPADO El ácido residual se neutraliza con álcalis, en instalaciones apropiadas, antes de pasar a los desagües: El método consagrado por el tiempo consiste en hacer pasar la solución residual del ácido a través de una cámara, construida con ladrillos resistentes, que contiene cal, a menudo mezclada con virutas de acero (para evitar conglomeración del neutralizante) (ver figura más adelante). El mejor método de construcción para el equipo de neutralización consiste en levantar una pared exterior de cemento armado, asfaltado o caucho, protegida interiormente por un revestimiento de azulejos de Staffodshire colocados con cemento silicoso o resinoso, Las paredes del vertedero deben ser perfectamente impermeables al liquido y estar recubiertas íntegramente por las paredes exteriores. Vertedero de derrame PLANTA Entrada Polvo y trozos pequeños de cal Pared deflectora Lana de acero o virutas Lecho de listones perforados Salida ALZADO ESQUEMA DE RESIDUALES UNA CÁMARA DE NEUTRALIZACIÓN DE AGUAS 17 INSTALACIONES DE DECAPADO Y SU FUNCIONAMIENTO Hasta estos últimos años, se consideró el decapado ácido como un proceso tosco no sujetable a un fácil control. Los humos y las pobres condiciones de trabajo fueron considerados como inseparables de las operaciones de decapado. Hoy, no obstante, es posible trabajar en la instalación de decapado en tan buenas condiciones como las que puedan existir en otra parte cualquiera de la fábrica. Para alcanzar esto, han colaborado en no escasa medida los fabricantes de instalaciones de decapado. Las primeras instalaciones consistían en depósitos de madera de pino unida y ajustada mediante refuerzos de metal. Los depósitos de decapado se han construido también de pizarra, piedra, o incluso hormigón cubierto con betunes o productos asfálticos. Estos tuvieron cierto éxito, pero había siempre el inconveniente de las juntas rezumantes. Las composiciones para juntas resistentes a los ácidos existentes en el mercado, raras veces son capaces de sufrir las contracciones y dilataciones de los depósitos citados y de resistir la penetración del ácido, especialmente cuando se usa ácido sulfúrico caliente. Cuando se utiliza el ácido sulfúrico como medio de decapado, los depósitos de madera se recubren con plomo para asegurar la impermeabilidad respecto al ácido; los depósitos recubiertos de plomo no son apropiados para el ácido clorhídrico aunque pueden ser usados con los decapantes basándose en ácido fluorhídrico. El interior de los depósitos se cubre generalmente con tablas de madera aplicadas sobre el plomo para prevenir de deterioros mecánicos el recubrimiento metálico blando. Los depósitos de acero se recubren, de una manera similar, de plomo, pero así como la perforación del recubrimiento de plomo de un depósito de madera produce escasos perjuicios al depósito propiamente dicho y puede ser reparado con facilidad cuando filtración de ácido es patente, un depósito de acero puede ser seriamente perjudicado por una filtración de ácido a través del recubrimiento. Frecuentemente se construyen los nuevos tipos de tanques de decapado con ladrillos resistentes a los ácidos, impermeables al líquido y unidos mediante un cemento especial. Tales ladrillos y composiciones se emplean también para los suelos de las salas de decapado y para las Instalaciones de drenaje. 18 Un ulterior perfeccionamiento consiste en el empleo de tanques de decapado de materiales no metálicos, construidos con varias clases de materiales fibrosos laminados e impregnados de resinas sintéticas, generalmente termoplásticas, del tipo fenolformaldehido. Estas son inatacables por los ácidos de decapado (excepto por los ácidos fuertemente oxidantes) y pueden soportar las temperaturas empleadas en los procesos de decapado. Estos materiales se emplean también con éxito en la construcción de los cestos de decapado y bastidores para transportar los objetos que deben ser decapados. La aplicación de material apropiado de este tipo a las instalaciones de decapado, pueden resistir temperaturas hasta de 130ºC, sin ablandarse, y no es afectado por los ácidos clorhídrico, fosfórico y sulfúrico (el último en concentraciones de hasta un 50%). Es también resistente a casi todos los ácidos orgánicos y disolventes. Los ácidos oxidantes tales como el ácido nítrico atacarán el material, pero se pretende que en presencia de ácido clorhídrico, a las concentraciones empleadas en las mezclas de ácidos de decapado, este ataque resulta inhibido, Así, una mezcla de ácido clorhídrico (40 partes) y ácido nítrico (10 partes) puedan usarse en tal equipo sin peligro. Este es inapropiado para manejo de álcalis cáusticos. Las substancias basándose en resinas sintéticas pueden ser, maquinadas, soldadas e incluso moldeadas dentro de los tanques de almacenaje, bombas para ácidos sin válvulas, palas o rotores para ventilador a unidades completas, cubiertas de calentadores de inmersión y muchos otros elementos, con ventajas manifiestas. RECUBRIMIENTO DE PROTECCIÓN Una importante mejora de las instalaciones de decapado ha sido la introducción de los recubrimientos de caucho y de ebonita. Estos se aplican generalmente al acero, depositándose homogéneamente sobre el metal; dichos depósitos son de una gran resistencia y tenacidad. Se emplean varios cementos, tales como derivados sulfonados del caucho obtenidos amasando, con los molinos de rodillos propios de la industria del caucho, ácido sulfúrico y goma. Puede también producirse un cemento termoplástico para unir la goma al metal, calentándolo con cloruro de sulfurilo durante varias horas desde 125 a 130ºC. 19 En los mejores tipos de tanques de acero recubiertos de goma dicho recubrimientos es capaz de soportar cualquier esfuerzo que pueda desarrollarse durante la marcha, y luego tienen otro recubrimiento interior de goma dura; el conjunto es luego vulcanizado. Lo más corriente, es la aplicación al acero de una simple capa de goma dura. Algunas veces, la parte exterior se recubre también para prevenir la corrosión externa, pero esto constituye un refinamiento fin general, se obtiene esta protección de la parte exterior mediante pinturas bituminosas. Un recubrimiento de ladrillo resistente al ácido sobre la goma la preserva de los desperfectos mecánicos. Tales tanques pueden alcanzar muchos años de servicio exentos de todo desarreglo. Los recubrimientos resisten el decapado con ácido clorhídrico y las soluciones que contienen ácido fluorhídrico a temperaturas hasta de 52ºC. En el recubrimiento de tanques, otro perfeccionamiento importante ha sido el empleo, en vez de goma, de plásticos apropiados (como el Vinilite co-polimero), en forma de hojas. Estos plásticos tienen sobre el caucho la ventaja de no ser alterados por los ácidos oxidantes en la mayor parte de las condiciones habituales a estas operaciones. SISTEMAS DE ASPIRACIÓN Es esencial poder disponer de un sistema efectivo para la eliminación de los humos de los tanques, El primitivo sistema de eliminación por campana superior es anticuado, obstructivo y deficiente. Las modernas instalaciones usan una aspiración cruzada (es decir tangencial) a través de un estrecho conducto situado a un lado a todo lo largo del tanque, o, si éste es ancho, los hay en ambos lados. El conducto puede construirse de madera recubierta con plomo, de acero recubierto de caucho, etc. Los aspiradores deben tener una potencia adecuada y aspas de plástico laminadas o de acero protegido; por un recubrimiento resistente a los ácidos, que puede ser de resina o de caucho. Los conductos de humos se construyen con preferencia de acero recubierto de caucho; este tipo de construcción da gran flexibilidad al conjunto y facilita la instalación de un sistema de extracción de humos que asegure un trabajo libre de perturbaciones durante un muy largo período de tiempo. 20 CESTOS DE DECAPADO Los cestos de decapado son necesarios para el manejo de grandes cantidades de objetos y se construían antes de madera resinosa. Su vida era corta, y por ello actualmente se usan, y con éxito, metales resistentes a los ácidos. De estos metales, quizá el más usado es el metal Monel que es esencialmente una aleación níquel-cobre de 70:30. Los aceros inoxidables de elevado contenido de cromo son interesantes a causa de su resistencia a los ácidos; las aleaciones níquel-cromo resisten mejor el ácido clorhídrico, pero su coste es más elevado. Un interesante material para instalaciones accesorias de decapado es el hierro con un elevado contenida en silicio, fundición siliciosa, hasta de 14%. Este resiste satisfactoriamente los ácidos diluidos calientes, pero tiene la desventaja de que no puede maquinarse. Las piezas deben ser obtenidas por fundición o trabajadas a la muela. CALEFACCIÓN El caldeo de los tanques de decapado se efectúa corrientemente por inyección de vapor directo dentro de los tanques. El choque del vapor con el fondo de los tanques es perjudicial y debe, a ser posible, evitarse. Con este fin, se han desarrollado distintos tipos de inyectores fijos y rotatorios que hacen posible la introducción más uniforme del vapor dentro de la solución. Como la introducción de considerables cantidades de vapor diluye la solución, se hace necesario el uso de serpentines; éstos pueden construirse de acero recubierto de plomo. Se han empleado con éxito calentadores eléctricos construidos de un metal o aleación apropiados o de sílice fundida. A pesar de sus deficientes cualidades para la transmisión del calor, se han instalado serpentines de vapor de acero recubierto de ebonita. Existen, también, instalaciones calentadas por gas. El calentamiento directo con llama desnuda debajo de los tanques no es satisfactorio, pero los gases quemados pueden inyectarse desde el lado del tanque en tubos que se extienden alrededor del mismo, cerca del fondo, y conectados todos ellos a un tubo vertical de humos para su evacuación. 21 Es particularmente interesante, entre los de calefacción por gas, el sistema Kemp. En este sistema, mezclas correctamente dosificadas de aire y gas, mediante un carburador especial, se queman dentro de un sistema de conductos de humo tubular que consiste en un serpentín rectangular plano. Colocada esta unidad al lado del tanque de decapado, no sólo proporciona una calefacción eficiente y económica, sino que también permite al líquido mantenerse en circulación a causa de las corrientes de convección producidas. Los serpentines de calefacción deben estar más altos que el nivel del fondo del tanque; así se evita que sean cubiertos por el barro, lo cual reduciría considerablemente la velocidad de calefacción. Deben aplicarse consideraciones similares a los agitadores para las soluciones de decapado; no deben llegar hasta el fondo del tanque, pues, de hacerlo, tienen tendencia a remover el poso formado. Son útiles las grúas para transportar las jaulas o canastas con materiales que deben decaparse; los motores serán de construcción especial, cerrada, para que puedan funcionar en presencia del vapor y de los humos ácidos. AGITACIÓN DE LA SOLUCIÓN Es conveniente disponer de alguna forma de agitación del baño de decapado, puesto que ella ayuda a eliminar el hidrógeno de la superficie del metal y favorece que nuevas cantidades de ácido alcancen constantemente dicha superficie. Puede obtenerse la agitación en las soluciones calientes mediante el inyector a vapor; cuando se usan serpentines, puede obtenerse cierto movimiento de la solución mediante las corrientes de conversión. Las soluciones frías de ácido clorhídrico son propensas a estratificarse, a menos que se recurra a alguna forma de agitación ésta es recomendable, incluso tratándose de soluciones calientes. Una de las razones del mejor comportamiento práctico de las soluciones de ácido sulfúrico caliente, comparadas con las del ácido clorhídrico a baja temperatura, se relaciona probablemente con el mejor grado de circulación del ácido como resultado del calentamiento. El movimiento de la solución puede obtenerse por un método mecánico apropiado, balanceando los cestos de decapado en una dirección vertical, mediante el empleo de roscas o paletas movibles eléctricamente en la solución, o por aire comprimido, el primer método es el más corrientemente usado, pero muchas de las instalaciones pequeñas trabajan sin estos mecanismos. En los últimos años, en algunas instalaciones automáticas de decapado para objetos pequeños, se ha producido el empleo de barriles animados de un movimiento de traslación o de rotación, con lo que se consigue reducir considerablemente el tiempo de decapado.