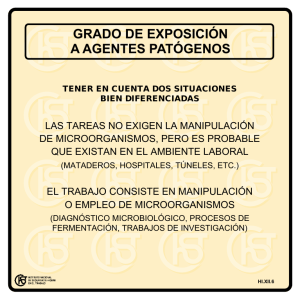

APLICACIÓN DEL SISTEMA DE ANÁLISIS DE RIESGOS Y

Anuncio