Un proyecto de mejora de beneficios bien dirigido reduce

Anuncio

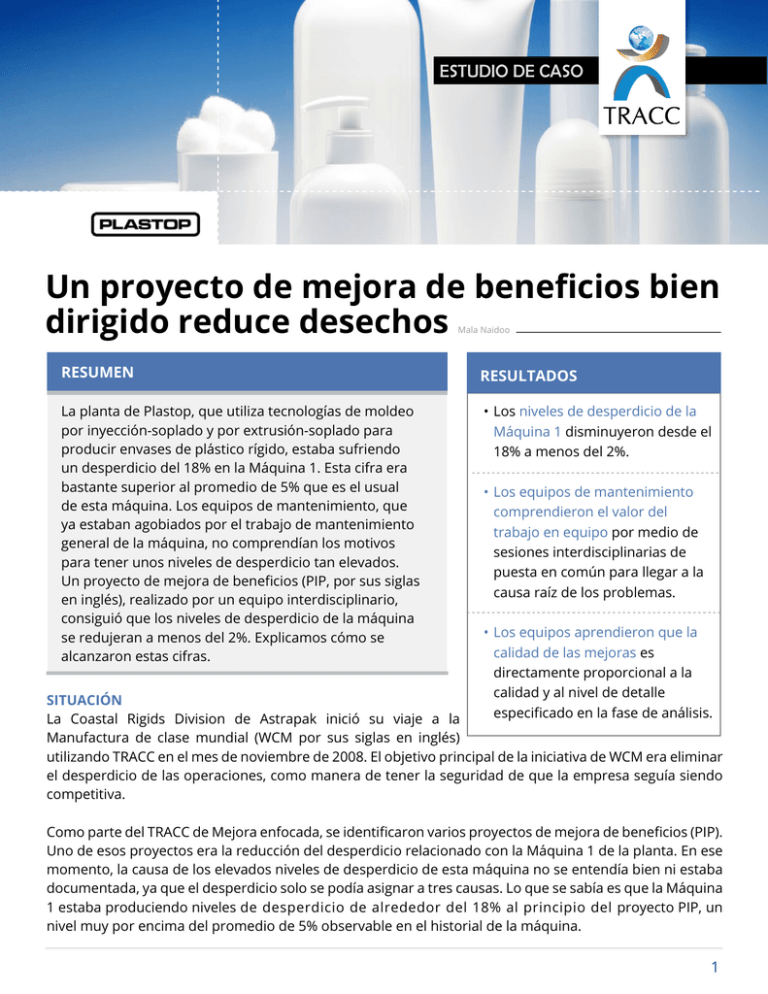

ESTUDIO DE CASO UN PIP BIEN REALIZADO REDUCE EL DESPERDICIO ESTUDIO DE CASO Un proyecto de mejora de beneficios bien dirigido reduce desechos Mala Naidoo RESUMEN RESULTADOS La planta de Plastop, que utiliza tecnologías de moldeo por inyección-soplado y por extrusión-soplado para producir envases de plástico rígido, estaba sufriendo un desperdicio del 18% en la Máquina 1. Esta cifra era bastante superior al promedio de 5% que es el usual de esta máquina. Los equipos de mantenimiento, que ya estaban agobiados por el trabajo de mantenimiento general de la máquina, no comprendían los motivos para tener unos niveles de desperdicio tan elevados. Un proyecto de mejora de beneficios (PIP, por sus siglas en inglés), realizado por un equipo interdisciplinario, consiguió que los niveles de desperdicio de la máquina se redujeran a menos del 2%. Explicamos cómo se alcanzaron estas cifras. •Los niveles de desperdicio de la Máquina 1 disminuyeron desde el 18% a menos del 2%. •Los equipos de mantenimiento comprendieron el valor del trabajo en equipo por medio de sesiones interdisciplinarias de puesta en común para llegar a la causa raíz de los problemas. •Los equipos aprendieron que la calidad de las mejoras es directamente proporcional a la calidad y al nivel de detalle especificado en la fase de análisis. SITUACIÓN La Coastal Rigids Division de Astrapak inició su viaje a la Manufactura de clase mundial (WCM por sus siglas en inglés) utilizando TRACC en el mes de noviembre de 2008. El objetivo principal de la iniciativa de WCM era eliminar el desperdicio de las operaciones, como manera de tener la seguridad de que la empresa seguía siendo competitiva. Como parte del TRACC de Mejora enfocada, se identificaron varios proyectos de mejora de beneficios (PIP). Uno de esos proyectos era la reducción del desperdicio relacionado con la Máquina 1 de la planta. En ese momento, la causa de los elevados niveles de desperdicio de esta máquina no se entendía bien ni estaba documentada, ya que el desperdicio solo se podía asignar a tres causas. Lo que se sabía es que la Máquina 1 estaba produciendo niveles de desperdicio de alrededor del 18% al principio del proyecto PIP, un nivel muy por encima del promedio de 5% observable en el historial de la máquina. 1 ESTUDIO DE CASO UN PIP BIEN REALIZADO REDUCE EL DESPERDICIO ACCIÓN El objetivo principal era establecer las mejores prácticas fundamentales de TRACC de Liderazgo y gestión del cambio, 5S, Gestión visual y Mejora enfocada en el entorno de manufactura y luego desplegarlas al resto de la cadena de suministro. La fuerza de trabajo de implementación (ITF, por sus siglas en inglés) fue un estupendo ejemplo de cómo marcar niveles estándar para un proyecto PIP bien realizado. Después de dos intentos fallidos por la falta de concentración de esfuerzos y de la capacidad de seguir el enfoque estructurado DMAIC para la solución de problemas, el equipo se dio cuenta de que, para que el proyecto PIP de la Máquina 1 alcanzara los resultados de desperdicio deseados, tenían que trabajar en equipo y aplicar correctamente las diversas herramientas de mejora, y además hacerlo siguiendo el orden adecuado. Un factor todavía más importante es que todos tenían que compartir la responsabilidad de finalizar todas las tareas de mejora. El ejercicio de rotulado de la Máquina 1 puso de manifiesto muchas desviaciones respecto al estándar, incluidos defectos de instalación y prácticas no seguras. Estos puntos fueron rotulados y el equipo efectuó las acciones oportunas. Uno de los primeros aspectos descubiertos durante este PIP fue que las mejoras dependen de que la información sea adecuada. La información de inactividad en Plastop se solía registrar bajo conceptos poco concretos como "Mecánica", "Electricidad" y "Otros", lo que hacía imposible la realización de análisis. Por lo tanto, el equipo amplió estos motivos de inactividad a más de 30 códigos de causas de inactividad. Además del análisis del tiempo de inactividad, el equipo también recopiló información detallada acerca del desperdicio en sí. También se analizaron las órdenes de trabajo para recopilar más información acerca de los problemas encontrados en la Máquina 1. RESULTADOS La puesta en común es una búsqueda continua de la causa raíz... pocas veces se encuentra en la primera reunión. El equipo del PIP de la Máquina 1 realizó tres sesiones de puesta en común y, después del análisis de 5 porqués, generaron 24 acciones de mejora. Tradicionalmente, la determinación de acciones de mejora era responsabilidad del equipo de ingeniería, que ya estaba presionado por las averías, el mantenimiento periódico programado para las máquinas y las reparaciones. Este enfoque cambió por el hecho de que cada uno de los miembros de la ITF, incluido el Director general, asumiera la responsabilidad de llevar a cabo las acciones de mejora y desarrollar el sistema de control. El equipo también describió una acción independiente de todos los procedimientos operativos estándar (SOP) y todas las lecciones de un punto (OPL) que era necesario desarrollar. 2 ESTUDIO DE CASO UN PIP BIEN REALIZADO REDUCE EL DESPERDICIO La determinación y el trabajo duro del equipo dieron resultados. Los niveles de desperdicio de la Máquina 1 se redujeron de manera continua mediante la implementación de las acciones de mejora y los pasos de control asociados. Los niveles de desperdicio conseguidos quedaron bastante por debajo del objetivo del 2%. Es importante que, incluso cuando un proyecto PIP se encuentre en el paso de control, el equipo continúe supervisando los resultados y analice todas las situaciones y tendencias de que el funcionamiento esté "fuera de control". Esto conducirá a la definición de nuevas acciones de mejora y mecanismos de control que aseguren unos resultados sostenibles. Máquina 1 en Plastop KZN Rótulo rojo típico El equipo del PIP durante una sesión de puesta en común ANTECEDENTES DE LA COMPAÑÍA Plastop KZN se estableció en la Costa Sur de KwaZulu-Natal (Sudáfrica) en 1997. Plastop forma parte de la Coastal Rigids Division del grupo de empresas Astrapak. En la planta se utilizan las tecnologías de moldeo por inyección-soplado y por extrusión-soplado para producir envases rígidos para el mercado del cuidado personal. [email protected] www.traccsolution.com E5/14 3