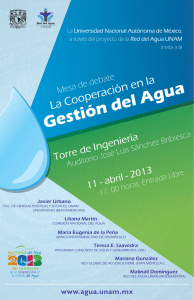

universidad nacional autónoma de méxico

Anuncio