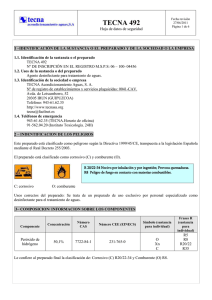

diseño del modelo de abastecimiento de materia prima para tecna s

Anuncio