3293.pdf

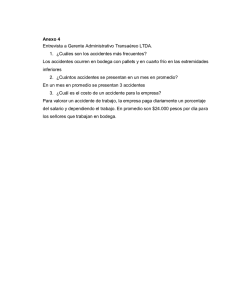

Anuncio