ASPECTOS TEORICOS DEL CURSO CONTABILIDAD VI (1)

Anuncio

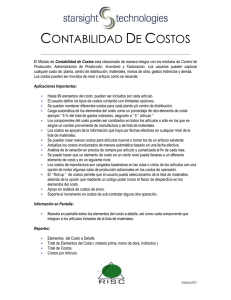

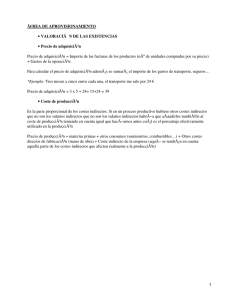

1 UNIVERSIDAD DE SAN CARLOS DE GUATEMALA FACULTAD DE CIENCIAS ECONOMICAS ESCUELA DE AUDITORIA CONTABILIDAD VI 2º. SEMESTRE INTRODUCCION DEL CURSO: La asignatura con que hoy nos comprometemos tiene que ver con la adquisición de destrezas, en el curso de contabilidad VI que es vinculante con el curso de Contabilidad V, no es como algunos pueden imaginarlo, instrucción mecánica, seguimiento, o formulas pre determinadas. Nuestro propósito es de mayor alcance. Esperamos que cada uno de ustedes se inicie en el desarrollo de sus habilidades latentes para recopilar información, analizarla, identificar oportunidades de acción, o diagnosticar problemas, definir objetivos, evaluar alternativas de alcanzarlos, tomar decisiones y programar su implementación. Además y es el objetivo fundamental, pretendemos pulir el estilo de liderazgo, el curso objeto de estudio conlleva el análisis, y practica de los sistemas y métodos de contabilidad de Costos Industriales clasificados los primeros en Predeterminados, los que se dividen en Costos Estimados y Costos Standard, así como también la técnica del análisis por medio del costeo Directo, y los segundos dar las directrices de los métodos modernos, como el ABC, JUST A TIME, y otros. En pocas palabras la intencionalidad del curso es que el estudiante tenga amplio dominio de los sistemas y métodos arriba descritos que incluye su calculo, registro contable y por ende su correspondiente efecto y presentación en los Estados Financieros. Esta es una tarea bastante exigente, con una tradición de alto consumo de esfuerzos de parte de aquellos que con motivación la han abordado en las promociones que a ustedes han precedido, la cátedra tiene contenidos interesantes tales son los diferentes casos de modelos de decisión e incertidumbre con los que se pudiera presentar el analista financiero especializado en la rama del costeo; la movilización de energías humanas en la consecución de un fin determinado no es el producto único de una palabra fácil, ni de una redacción pura. Hay otras cosas que catalizan la acción: los antecedentes del proponente, la pertinencia de los hechos y la solidez del análisis con que se sustenta la propuesta, la decisión que conlleva o desencadena una serie de incertidumbres antes de haber tomado dicha decisión, su oportunidad, las condiciones que el ambiente ofrece para su ejecución, y la consonancia que los fines a alcanzar tienen con las estructuras individuales de pensar y los conocimientos de quienes oyen, leen y en ultima instancia están llamados a ejecutar o a apoyar las acciones a realizar. La toma y presentación de decisiones cuyo fin es la movilización racional y contundente de energías humanas exige entonces una posesión de herramientas y una habilidad profesional alta en su uso, para tratar con eficacia los varios pasos que integran el proceso previo a la toma y presentación de una decisión, se espera al finalizar la cátedra que el profesional este preparado para el diagnostico, diseño 2 e instalación de un sistema de costos industriales, demostrando ventajas y desventajas, riesgos que existen entre los sistemas y métodos, concretizando al futuro asesor financiero como asistente adecuado al Empresario que se dedica al ramo del sector industrial. ORIGEN Y EVOLUCION DE LOS COSTOS. En un principio los costos no eran tomados con la importancia o relevancia necesaria, no eran objeto de análisis y el costo por unidad de la producción realizada, se determinaba dividiendo la totalidad de los costos y gastos registrados en la contabilidad entre el numero de unidades producidas. Los costos históricos no constituyen un método adecuado para determinar el costo de los productos, y menos para ayudar a la gerencia de las empresas a controlar gastos, la producción, las ventas o las ganancias. Aún para fijar precios de venta no se podía recurrir a este sistema, ya que los datos de costos se determinaban hasta el final del periodo. Los resultados así alcanzados eran accidentales, producto de una actuación a ciegas y eran conocidos con mucho retraso. Los costos estimados surgieron a consecuencia de la necesidad de conocer en forma anticipada los datos del costo y así poder planificar las actividades de la empresa. Este sistema tiene como propósito la predeterminación de los diversos elementos que integran el costo de un producto y la comparación final que de estas estimaciones se hace contra los costos reales. Dicho sistema proporcionaba a la dirección de las empresas, datos que, si bien eran ajustados, por lo menos servían para tomar decisiones y mejorar la marcha de los negocios. Los costos Standard llenaron satisfactoriamente la necesidad de una época moderna, que exigía de la contabilidad la información indispensable para dirigir acertadamente los negocios, llegando a ser herramienta valiosa para impulsar las ventas o la producción, eliminar desperdicios de materiales, superar deficiencias de mano de obra, determinar variaciones y su corrección. El costeo directo surgió con la idea de obtener una información mas depurada de los estados de rentas y gastos y permitir a los ejecutivos de las empresas resolver sus problemas, mediante la planeación, adecuada de su producción y anticipar posibles ganancias, tomando en cuenta los tres elementos básicos: Costos – Volumen de producción ò Venta – ganancia. SISTEMAS DE CONTABILIZACION DE COSTOS: Conceptualizaciòn de Costo: Son los recursos dados a cambio para alcanzar un objetivo especifico. En términos contables, costo representa los desembolsos o provisiones que deben pagarse o registrarse para adquirir o depreciar bienes y servicios. Para guiar sus decisiones la gerencia requiere datos relacionados con 3 una variedad de objetivos. Se quiere conocer el costo de “algo”. Ese algo puede ser un producto o un grupo de productos. Conceptualizaciòn de Sistema: Conjunto de reglas o principios entrelazados entre si, a través de los cuales se realiza una actividad. Palabra que implica regularidad, ejemplo, recopilación rutinaria de datos históricos en forma ordenada. Conceptualizaciòn de Sistema de Contabilidad: Son reglas, procedimientos repetitivos que hacen posible la acumulación de datos y la comunicación dirigida a facilitar la toma de decisiones. El sistema de contabilidad es el mayor sistema de información cuantitativa en casi toda la organización. Conceptualizaciòn de Sistema de Costos: Es la recopilación de datos de costos en una forma organizada por medio de un sistema contable. Conceptualizaciòn de Contabilidad de Costos: Desde el punto de vista de la fabricación, es la rama de la contabilidad que tiene por objeto el estudio de los factores de la producción. Es la ciencia que tiene por objeto registrar y presentar las operaciones mercantiles relativas a la producción de mercancías y servicios, por medio del cual esos registros se convierten posteriormente en un método de medida y en un medio de control. Conlleva por ello el análisis de las operaciones de costos, de modo que sea posible. a) Determinar el costo de producción de un producto. b) Clasificar el costo en sus elementos: 1.- Materia prima directa (Materiales Directos) 2.- Mano de Obra Directa, y 3.- Gastos Indirectos de Fabricación. c) Determinar el costo de los productos vendidos. OBJETIVOS DE SU IMPLEMENTACION: Uno de los objetivos fundamentales que se persigue al implementar un sistema de costos se refiere a la correcta determinación del costo de un producto; el cual se utiliza para establecer un precio de venta y la ganancia marginal o margen deseado. Así mismo, para establecer si el producto elaborado o a elaborar va a ser competitivo en el mercado frente a otros productos similares, tomando en cuenta las distintas alternativas que se presenten: Entre otros objetivos se pueden mencionar los siguientes: 4 Proporcionar un registro completo y oportuno de las transacciones comerciales con el objeto de implantar métodos de trabajo mas eficientes, aumentar la productividad, reducir los costos y obtener mayor utilidad. Medición adecuada de la ejecución y aprovechamiento de los materiales. Medición adecuada de la eficiencia de los obreros que procesan los materiales para su transformación final. Formulación de presupuestos. Valuación y control de los inventarios. Fijación de normas o políticas de operación o de fabricación, para lograr productividad y calidad. Fijación en forma adecuada de precios de venta para competir eficientemente en el mercado. Evaluación en la eficiencia en cada uno de los elementos del costo de producción. RAZONES PARA IMPLEMENTAR UN SISTEMA DE CONTABILIDAD DE COSTOS: Correcta determinación de los costos de materia prima, mano de obra y gastos de fabricación incurridos en un trabajo especifico. Correcta determinación de los costos unitarios, para que la gerencia y departamentos involucrados, puedan analizarlos para tratar su reducción. Eliminar deficiencias en consumos de materias primas, evitar desperdicios innecesarios, asignación adecuada de mano de obra y utilización de maquinaria y equipo en cada proceso productivo. Obtener un mayor rendimiento en las operaciones de producción, con la fijación de calidad en los elementos del costo, que permita la comparación de resultados reales Vrs. Estándares. Presentación de informes financieros oportunos y razonables, para analizar y fundamentar las decisiones de la gerencia, tales como, informes sobre costos de producción, informe sobre costos comparativos de los elementos del costo, informe sobre productos dañados, desperdicios, subproductos, trabajos defectuosos, variaciones y cualquier otra información adicional sobre costos que sea de utilidad. (Ver Esquema de Implementaron de sistema) 5 CLASIFICACION DE LOS COSTOS: POR LA EPOCA EN QUE SE DETERMINAN: 1) Costos Históricos o Reales: Es el sistema de costos que registra y resume dichos costos a medida que estos se originan, y a su vez, determina los costos totales solamente después que se han realizado las operaciones de fabricación. Se refieren a costos realmente incurridos y por ello, solo se computan hasta el final de un periodo de costos. Los costos como su nombre lo indica son REALES, motivo por el que implica la concentración de datos relativos al costo de materia prima según requisiciones, mano de obra directa empleada según tarjetas de tiempo y cálculos de planillas, gastos de fabricación aplicados a la producción. 2) Costos Predeterminados: Son aquellos costos que se calculan ANTES de que se efectúe la producción, tomando como base futuras condiciones especificas. Este procedimiento se basa en el calculo previo del volumen de producción para el siguiente periodo, por lo cual, la materia prima directa, mano de obra directa y gastos indirectos de fabricación se calculan en relación con el precio, la demanda y el volumen de producción previstos. Los costos predeterminados pueden ser: 2.1) Costos Estimados: Son aquellos costos que se basan en estimaciones realizadas sobre bases empíricas y representan un método de aproximación de costos. Se basa en ciertas opiniones personales o bien experiencias pasadas, y no constituyen, en ninguno de los dos casos, una acumulación científica de datos. 2.2) Costos Standard: Son aquellos costos que se basan en estudios científicos realizados sobre la actual capacidad productiva o la que se espera en el futuro. Es el tipo de costos predeterminados que se basa en cálculos científicos de la cantidad y de los precios de los materiales, mano de obra y gastos de fabricación que deben utilizarse o intervendrán en el proceso productivo, o por cada producto. 2.3) Costeo Directo: Representa un método de aplicación de los costos a los ingresos para determinar la ganancia del periodo, pero a diferencia de los costos de absorción total, para el calculo del costo, como su nombre lo indica, toma en cuenta únicamente costos directos o variables: Materia prima directa, mano de obra directa y gastos variables de fabricación. Los gastos fijos de fabricación se cargan directamente a resultados del periodo. 6 POR EL METODO DE DETERMINARLOS: 1.- Ordenes Especificas de fabricación: Es el método de costos por ordenes de trabajo. Es el procedimiento que permite reunir separadamente, cada uno de los elementos del costo, para cada orden de trabajo en proceso en una fabrica o planta industrial determinada. Este método se utiliza principalmente en aquellas industrias que realizan trabajos especiales o que fabrican sobre pedido. La principal característica de este sistema es la facilidad de poder identificar los elementos del costo de un producto durante su periodo y la determinación de cantidades a utilizar en el proceso productivo. Cada orden específica de fabricación constituye un documento en el que se acumulan los costos de materias primas, mano de obra y gastos indirectos de fabricación, determinando en última instancia el costo unitario de producción, mediante una división de costos acumulado de cada orden entre el total de unidades producidas. Procedimiento para determinar el costo unitario de producción: Apertura de la hoja de costos, asignándole el mismo numero de la orden de producción. Recopilación de los datos de los elementos del costo. Determinación de la producción realizada. Calculo del costo unitario de la orden: Costo total de la orden. Unidades producidas por orden VENTAJAS: Fácil determinación de ordenes. Determinación detallada del costo de producción para cada uno de los productos. Permite evaluar la producción terminada o en proceso en un periodo, sin necesidad de inventario físico. La correcta determinación del costo por medio de este sistema, constituye una base confiable de comparación para medir y controlar la eficiencia de las operaciones productivas en periodos futuros, así mismo se pueden estructurar precios de venta, sobre bases precisas y confiables. 7 DESVENTAJAS: Costo administrativo oneroso, por la inversión de tiempo y personal especializado que interviene para la operación detallada de cada orden de producción. La laboriosidad del método requiere mayor tiempo para la determinación de costos, razón por la cual los datos se obtienen hasta el final del periodo de costos y se proporcionan de manera extemporánea. 2.- Proceso Continuo de Producción: Es el método de costos por procesos o centros productivos. Es el procedimiento que permite determinar el costo, ya sea de un producto, de un proceso o de una operación, por un periodo de tiempo previamente fijado. Como su nombre lo indica, antes de quedar completamente terminado el producto, este pasa por diversos centros productivos, cada uno de los cuales ejecuta una operación especifica hasta obtener en la ultima operación el producto listo para la venta. Este método se utiliza principalmente en aquellas industrias que producen grandes volúmenes de unidades y con producción no diversificadas como por ejemplo: Textiles, Vidrio, Plástico, Industrias de vino, Cerveza, Refrescos, etc. VENTAJAS: Determinación de costos periódicamente, por lo general, al final de cada periodo de costos. La determinación del costo de producción para cada uno de los productos, se simplifica en virtud de que, por lo general, dicha producción es de artículos homogéneos. El costo operativo del método es económico, ya que se invierte menos tiempo y no se requiere personal técnico. DESVENTAJAS: Los costos unitarios de producción se calculan sobre la base de producción terminada equivalente, la cual es representada con cifras promediadas que no siempre resultan ser exactas. Cuando se utilizan los costos históricos para determinar el costo unitario, estos se determinan hasta el final del periodo, y representa una tardanza en la preparación de informes financieros. 8 UNIVERSIDAD DE SAN CARLOS DE GUATEMALA. FACULTAD DE CIENCIAS ECONOMICAS. ESCUELA DE AUDITORIA. CONTABILIDAD VI DIAGNOSTICO DISEÑO E INSTALACIÓN DE UN SISTEMA DE CONTABILIDAD DE COSTOS. ¿Cómo Instalar y diseñar sistemas de contabilidad de costo en industrias manufactureras?. Una pregunta que los contadores públicos y auditores alguna vez se han formulado. Con excepción de pocos que conocen la metodología a seguir, la mayoría contestan a su manera, con sus propios criterios y concepciones. La realidad es que existen varios métodos para realizar un diseño e incluso para la instalación de un sistema; sin embargo, la técnica y lógica del análisis es sólo una. Básicamente hay tres formas que serán el punto de partida para el diseño de un sistema de contabilidad de costos, éstos son: 1. Que la industria esté iniciando sus operaciones contables; 2. Que no tenga ningún sistema de costos y esté operando; ó 3. Que ya exista sistema de costos dentro de sus sistemas de información gerencial. En este caso se trata de una empresa que está operando y no cuenta con un sistema de contabilidad de costos por lo que es conveniente entender que una organización los sistemas resultan de la estructura, los objetivos de la organización y en menor grado, de la influencia de la dirección y del recurso humano en general. El criterio que nos indica un buen diseño de sistemas puede asumirse en: El logro de los objetivos gerenciales. La buena definición del sistema deseado. Los aspectos humanos bien encausados. La oposición eficiente y puntual. La implementación cuidadosamente planeada y probada. Los costos estimados en forma exacta. La rigorosa metodología del diseño. 9 DISEÑO CONCEPTUAL DEL SISTEMA SUGERIDO. Esta fase no es más que la flujogramación en forma sencilla y clara del funcionamiento del sistema que el analista considera adecuado para la empresa. Su contenido está dado por: 1. Entradas (Input) Expresadas en módulos comprensibles por cada elemento de costo. 2. Proceso (process) Clasificando cuáles operaciones son manuales y cuáles automatizadas. 3. Salidas (outputs) Expresadas en estados financieros, reportes gerenciales e informes gubernativos si fuera el caso. DISEÑO CONCEPTUAL RESUMEN DEL SISTEMA DE COSTO ESTANDAR POR PROCESOS DE UNA INDUSTRIA TEXTILERA. La industria textilera es una empresa integrada verticalmente desde el proceso de hilatura hasta el acabado final de la tela. El proceso involucra actividades tales como hilatura, tejeduria, tintorería y acabado de la misma. Todo el proceso bajo la base de una materia como lo es el algodón. 10 EJEMPLO: SALIDAS DE ALGODÓN. INGRESOS DE ALGODON. PLANILLAS DE MANO OBRA DIRECTA. DEPREC. Y AMORTIZAC. PLANILLAS MANO OBRA INDIRECTA. INFORMES DE PROD. Y EFICIENCIA. Energia Electrica Combustible. telefonos, pap. asist técnica. CONSUMOS ALGODON Y REPUESTOS. VALUACION DE PROD. Y REGISTRO Contabilidad General COSTO DE PRODUCCION. INFORMES GERENCIALES ESTADISTICO Estados Financ. Reportes Gral. 11 DEFINICION DEL SISTEMA DE COSTOS ESTANDAR. Pronóstico o predeterminación de lo que deberían ser los costos actuales en condiciones proyectadas, que servirá de base para el control de los costos y como medida de la eficiencia productiva (o estándar de comparación) cuando se comparen finalmente con los costos reales. Proporciona un medio para poder medir la efectividad de los resultados actuales y para asignar la responsabilidad por las desviaciones. Un sistema de costos estándar presta especial énfasis a las excepciones importantes y permite la concentración sobre las influencias y otras condiciones que necesitan remediarse. Un sistema de costos predeterminados es un medio para comprobar la exactitud de las estimaciones de costos para determinar la medida en que un error está presente en estas estimaciones. Los sistemas de costos predeterminados no son sistemas de costos en el mismo sentido que uno de costos para reconciliar dos grupos o juegos de cifras, los costos estándar y los costos en libros o históricos y de mostrar en qué parte, ambos están de acuerdo y en qué medida y en donde no lo están. Cuando hay pocas variaciones en el producto, podrán usarse los sistemas de costos predeterminados con ventaja, pero en numerosos establecimientos industriales probablemente sus resultados serán inexactos, o su operación demasiado pesada, costosa y difícil para justificar el valor de los resultados obtenidos. Los dos sistemas de costos, por órdenes de producción y por procesos, pueden funcionar bien sea con base en costos reales (o históricos) o con base en costos predeterminados. El sistema de contabilidad de costos estándar es un medio para evaluar el trabajo, no solamente de acuerdo con los costos históricos, sino también comparando éstos con una medida fija y averiguando después, las razones que causaron la desviación de esa medida fija o estándar. Generalmente se reconocen dos clases de costos predeterminados, llamados respectivamente costos estándar y costos estimados. Según el sistema de costos esté basado en un u otro tipo de costos se habla de un sistema de costos estándar o un sistema de costos estimados. La diferencia real entre el costo estimado y el estándar radica en la sustentación científica ya que su elaboración es en base a estudios cuidadosos de ingeniería y por lo tanto dichos costos determinados dan el patrón o modelo de lo que los costos deben ser si la operación se efectúa eficientemente. Por el contrario, cuando los costos determinados no tienen un grado de elaboración tal que constituyan un modelo ( o estándar) de lo que deben ser los costos, reciben el nombre de costos estimados. 12 Los costos estimados son, a veces, la etapa inicial para la implantación de un sistema sobre la base de costos estándar. Por falta de experiencia, o por que la misma producción aún no está bien normalizada (estandarizada), se empieza con estimativos razonables de los costos y poco a poco se van puliendo hasta llegar a darles la categoría de “estándares”, o modelos de lo que el costo “debe ser”. Un costo estándar es una cifra que representa un valor que puede considerarse típico del costo de un artículo u otro factor de costo y que puede usarse con exactitud considerable para que la gerencia controle los costos. La gerencia puede usar los costos estándar para determinar métodos de trabajo, medir resultados y exigir responsabilidad por los resultados inferiores a los normales, o conceder crédito por los que superan a los normales. En el control de costos pueden usarse razones que expliquen por qué los costos históricos difieren del estándar. HOJA TECNICA DEL COSTO ESTANDAR: El problema fundamental que debe resolver la contabilidad de costos para poder preparar los estados financieros, consiste en la obtención del costo unitario de los productos fabricados. Obtenido el costo unitario, la empresa puede fácilmente costear sus inventarios y hallar el costo de los productos vendidos para poder determinar la utilidad o pérdida en el periodo en cuestión. Cuando el tipo de producción no permite la identificación de lotes de producción dentro del proceso industrial por tratarse de una producción continua (en serie), los costos se acumulan entonces por procesos, o etapas de producción, durante el periodo contable (generalmente un mes). Al mismo tiempo se lleva una estadística de las unidades producidas en cada proceso en dicho período. La obtención del costo unitario en cada proceso de cuestión de una simple división de sus costos totales, entre el número de unidades elaboradas en dicho proceso en el período. El costo unitario del producto terminado viene a ser la suma de los costos unitarios transferidos entre los distintos procesos por donde pasó dicho producto durante su elaboración. La hoja técnica el costo estándar de producción nos muestra todos los elementos que entran en el costo de un producto, es diseñada mediante un estudio de rendimientos, de tiempos y movimientos basándose en condiciones normales de buena eficiencia, para poder determinar a estándar su consumo tanto en unidades como en valores. La determinación de la hoja técnica del costo estándar de cantidad de materiales que debe llevar al producto, corresponde a los ingenieros de producción y del departamento técnico de la empresa. Ellos fijan la clase, calidad y cantidad de materiales que integran el producto. 13 En la fijación del estándar de cantidad de materiales es importante el criterio de estrechez, dado que existen algunas pérdidas inevitables que a veces se presentan en los materiales debido a ejemplo a evaporación, adherencias en los envases, desperdicios, etc. En la fijación del estándar de precio de materiales debe hacerse después de un estudio de mercado de proveedores en la cual debe participar ampliamente el departamento de compras. El estándar de precio de un material es el promedio al cual se espera comprar dicho material en el período presupuestal que se inicia, en condiciones de máxima eficiencia práctica en el proceso de compra. El estándar de cantidad de mano de obra es el tiempo que demoran los trabajadores para realizar las distintas operaciones de producción. El estándar se debe fijar mediante un estudio de tiempos y movimientos, de manera que refleje el tiempo más eficiente para llevar a cabo cada una de las operaciones, siempre por el criterio de estrechez conviene fijar el estándar de acuerdo al tiempo del empleado por los operadores más hábiles, pero teniendo en cuenta inevitables interrupciones y demoras que suelen presentarse, de esta manera el estándar tiende al perfeccionismo, pero queda garantizada su practicidad. El estándar de precio de mano de obra, está conformado por la renumeración salarial (más prestaciones sociales) que devenga el trabajador por unidad ( unidad de tiempo, producto, etc.) siempre que fija como estándar los salarios que se han venido pagando, más un porcentaje por posibles por posibles incrementos previstos por la gerencia. Para la distribución proporcional de los gastos indirectos de fabricación, con una producción variada y heterogénea, se puede tomar como común denominador las horas que labora la mano de obra directa correspondientes a la capacidad seleccionada, al determinar la tasa sobre esta base y al aplicar luego este factor a las distintas órdenes de producción de acuerdo con las horas reales de mano de obra directa que consumen, quedará cargadas con mayor proporción de costos generales, lo cuál es lógico. Esta base se emplea no solamente debido a variedad de la producción, sino también por que se estima que la incurrencia de los gastos indirectos de fabricación guarda la relación principalmente con el número de horas de mano de obra directa que para su elaboración requieren cada una de las ordenes de producción. A continuación un modelo sencillo de una hoja técnica de costo estándar. 14 INDUSTRIA TEXTILERA EL PUNTO S.A. HOJA TECNICA DE COSTO ESTANDAR De 1 libra de hilo de algodón 100% (Expresado en Quetzales) DESCRIPCION: Departamento de hilatura 1. MATERIA PRIMA: Algodón oro a un 100% Glicerina UNIDAD DE MEDIDA CANTIDAD ESTANDAR COSTO ESTANDAR COSTO TOTAL Libras Unidad 1.20 0.20 9.25 3.30 11.10 0.66 Total de materia prima: 2. MANO DE OBRA: Mano de obra Directa 11.76 Horas/Hombre 0.02 8.95 Total mano de Obra 3. GASTOS DE FABRICACION Gts. Ind. De Fabricación 0.18 0.18 Horas/Hombre 0.02 14.75 0.30 Total Gtos. De Fabricación 0.30 COSTO TOTAL DE 1 LIBRA DE HILO DE ALGODÓN A UN 100% 12.24 15 DISEÑO DE LAS FORMAS UTILIZADAS EN LOS PROCESOS DE CONTROL DE LOS COSTOS DE LA INDUSTRIA. Con base al diseño del sistema, el analista de costos, conocerá que formularios, reportes intermedios, etc., se mueven en el proceso productivo y cuáles son necesarios crear para obtener los resultados planificados en el nuevo sistema, por lo cual deberá elaborarse un programa de introducción de formas que incluirá: Eliminación de las formas y registros innecesarios. Recaudación de las formas y reportes existentes que permanecerán. Diseño de las formas nuevas necesarias para el funcionamiento del nuevo sistema. Elaboración de guías ( procedimiento de operaciones) para los empleados que se encargarán de preparar, revisar y utilizar los formularios. Flujogramar el ciclo modificado o nuevo, de las formas que tuvieron cambios o se crearon en esta fase Estos formularios deben elaborarse sencilla pero técnicamente, para evitar pasos innecesarios, asimismo, evitar el exceso o ausencia de copias etc. A veces se cree que el diseño de formularios es simplemente colocar áreas en papel vacio, en un orden lógico, de acuerdo con la información que se quiere obtener y no es sólo eso, habrá que considerar tipos de organización, usuarios recurrentes, lugar en el que será llenado etc. Debe tomarse en cuenta planes futuros, por ejemplo una requisición actualmente no se codifica, por lo que no hay necesidad de que tenga espacio para el código de los inventarios, sin embargo, en un año se piensa desarrollar un programa automatizado de control de existencias, luego, la forma deberá tener espacios para códigos de los productos. 16 SISTEMA DE COSTOS ESTÁNDAR El sistema de costos estándar es una técnica que se ubica en las etapas de planeación, coordinación y control del proceso administrativo. Se entiende que el término estándar se refiere al mejor método, la mejor condición o el mejor conjunto de detalles que se puedan idear en un momento determinado, tomando en consideración todos los factores restrictivos. Es decir, el estándar constituye la medida bajo la cual un producto o la operación de un proceso debe realizarse con el mayor grado de eficiencia. El sistema de costos estándar puede utilizarse con un sistema de costos por órdenes de producción o con un sistema de costos por procesos. Sin embargo, en el sistema de órdenes de producción hay que tener cuidado ya que puede darse el caso de que los costos estándar sean poco prácticos en virtud de que su producción es variada. Entonces, en lugar de establecer un costo estándar para cada orden de producción podría ser más factible usar un sistema de costos estimados cuyo cálculo es un tanto general y poco profundo, basado en la experiencia que la empresa tiene de periodos anteriores, considerando también las condiciones económicas y operativas, presentes y futuras. Los costos estimados nos dicen cuánto puede costar un producto o la operación de un proceso durante cierto periodo de costos. Cuanto más repetitivo sea el ciclo de producción, más ventajosas serán las técnicas de costos estándar. Concepto de costo estándar Los costos estándar son costos predeterminados que indican lo que, según la empresa, debe costar un producto o la operación de un proceso durante un periodo de costos, sobre la base de ciertas condiciones de eficiencia, condiciones económicas y otros factores propios de la empresa. Beneficios de los costos estándar Los beneficios que se obtienen con la implantación y utilización adecuada de un sistema de costos estándar son, entre otros: 1. Contar con una información más oportuna e incluso anticipada de los costos de producción. 2. Los costos estándar implican una planeación científica en la empresa, ya que para implantarlos se necesita contar con una planeación previa de la producción, la cual considera qué producto se hará, cómo, dónde, cuándo y cuánto, sin más variaciones que aquellas que resulten plenamente justificadas. 3. El simple hecho de iniciar la implantación de este sistema lleva consigo la necesidad de practicar un estudio previo de la secuencia de las operaciones, la cronología, el balance y la tasa de producción, durante el cual, con mucha frecuencia, se descubren ineíiciencias que se corrigen de inmediato. 4. Facilitan la formulación de los presupuestos de la empresa y la. vigilancia posterior de los mismos en forma sistemática. 17 5. Facilitan la planeación inteligente de la.s operaciones futuras, tales como la producción de nuevos artículos, la supresión de otros, la mecanización de ciertos procesos, etcétera. 6. Son un auxilio enorme para el control interno de la empresa. 7. Son un patrón de medida de lo realizado, por lo que las desviaciones son llamadas de atención que señalan a los responsables y permiten conocer cuánto y por qué ocurren estas diferencias y así corregir oportunamente las fallas o defectos observados. 8. Contribuye a mejorar los aspectos operativos y financieros de la empresa, propiciando el ingreso a procesos de mejora continua. 9. Este sistema provoca una reducción de los costos de producción, la correspondiente disminución de los precios de venta, el aumento del poder adquisitivo de los consumidores, el crecimiento de la empresa y, en general, el progreso de la economía del país. 10. Es muy útil para la dirección de la empresa respecto a la información que proporciona, lo cual le permite realizar una mejor toma de decisiones. Determinación de los costos estándar Para elaborar los costos estándar se requiere la participación de varias áreas de la empresa, tales como diseño, ingeniería de producto, ventas, producción, compras, costos, etcétera. El área de costos coordina la información proveniente de todas las áreas involucradas y se responsabiliza de calcular los costos estándar por unidad de producto terminado, elaborando una hoja de costos estándar para cada producto y considerando el estudio de cada uno de los elementos del costo de producción. La hoja de costos estándar se conoce también como fórmula, receta, maestro, etcétera. Materia prima directa Para determinar el costo estándar de materia prima se debe considerar el estándar de cantidad y el estándar de precio. Estándar de cantidad. Las diferentes materias primas y las cantidades requeridas para producir una unidad se determinan a través de estudios de ingeniería, con base en el tipo de material, su calidad y rendimiento, así como las mermas y desperdicios normales, aprovechando las experiencias anteriores y los datos estadísticos propios de la planta fabril, o bien mediante la realización de las suficientes pruebas bajo condiciones controladas para lograr la fijación del consumo estándar unitario de materia prima para cada unidad terminada. En algunas industrias, el área de diseño en coordinación con el área de ingeniería de producto elaboran un esquema del artículo que se va a producir, se estudia analíticamente dicho esquema para cerciorarse de que todas las partes que contiene el articulo terminado están debidamente agrupadas e ilustradas y se vigila que la calidad requerida esté de acuerdo con las especificaciones técnicas del 18 artículo. De esta forma se obtiene el detalle de las diferentes materias primas y las cantidades requeridas para producir una unidad. Estándar de precio Los estándares de precio son los precios unitarios con los cuales cada una de las materias primas se debe comprar en periodos futuros Estos estándares son determinados por el área de compras con base en la cantidad y calidad deseadas y la calendarización de entrega de los materiales requeridos En el caso de los materiales importados se deben considerar, además, los gastos necesarios para colocar los materiales en la planta fabril y el efecto de los cambios en la paridad cambiaria. Para evitar cambios repentinos en los precios es recomendable efectuar contratos de abastecimiento con los proveedores. Mano de obra directa Para determinar el costo estándar de la mano de obra directa, también debemos considerar el estándar de cantidad y el estándar de precio. Estándar de cantidad (eficiencia) El estándar de la mano de obra se determina por la cantidad de horas-hombre de mano de obra directa que se utilizarán en cada una de las fases de producción de una unidad terminada. 19 La habilidad y la eficiencia del personal de producción pueden ser medidos mediante estudios de tiempos y movimientos, en los cuales se analizan las operaciones de fabricación tomando muestras de esfuerzo de trabajo de diversos empleados, en distintos momentos y bajo ciertas condiciones de trabajo como espacio, temperatura, equipo, etcétera. Posteriormente se establecen los estándares de tiempo bajo los cuales los trabajadores deben ejecutar las tareas asignadas para producir una unidad. El área de ingeniería industrial, encargada de estudiar los tiempos y movimientos, es responsable de establecer los estándares de cantidad (eficiencia) de la mano de obra directa. Además del estudio de tiempos y movimientos se debe considerar, entre otros aspectos, los artículos y volúmenes que se van a producir, el estudio analítico de los sistemas y procesos de producción. Estándar de precio Los estándares de precio son los costos hora-hombre de mano de obra directa que se espera prevalezcan durante un periodo. El área de costos es la que determina los costos hora-hombre para cada una de las categorías existentes de la planta fabril, con base en el tabulador de salarios; el contrato colectivo que la empresa tenga con el sindicato y, en consecuencia, todas las prestaciones, las cuales incluyen a su vez, las prestaciones que contemplan las leyes laborales del país; la antigüedad del personal; los días laborables para el periodo de costos. Cargos indirectos Los cargos indirectos, como sabemos, son el tercer elemento del costo de producción que prácticamente no pueden ser aplicados en forma precisa a una unidad transformada, por lo que se realiza su absorción en los productos elaborados por medio de direccionamientos. Estos cargos incluyen el costo de la materia prima indirecta, la mano de obra indirecta, erogaciones fabriles, depreciaciones de equipo fabril, etcétera, los cuales, de acuerdo con su comportamiento, pueden ser fijos y variables. Los costos fijos son aquellos que permanecen constantes en su magnitud, independientemente de los cambios registrados en el volumen de producción. Por lo tanto, a mayor producción el costo unitario fijo será menor y, a la inversa, a menor producción el costo unitario fijo será mayor. Los costos variables son aquellos cuya magnitud cambia en razón directa con el volumen de producción. Por lo tanto, su efecto sobre el costo de la unidad producida es constante. Para determinar el costo estándar de cargos indirectos por unidad, se debe considerar: 1. La capacidad de producción de la planta en condiciones normales de trabajo. La capacidad productiva de una empresa puede expresarse en términos de "lo que puede producir" o "lo que habrá de producir". No es aconsejable producir a plena capacidad si la demanda de productos no corresponde a la producción, debido a que el riesgo de obsolescencia y los costos de almacenamiento de las unidades no 20 vendidas podrían ser de consideración. Por estas razones, se utiliza lo que se conoce como "capacidad normal", que es el nivel de producción que habrá de satisfacer el volumen de ventas previsto en un periodo, con base en los bienes de capital y la fuerza de trabajo con que cuenta la empresa, 2. El presupuesto flexible de cargos indirectos fijos y variables, a cuyo efecto se debe realizar un análisis cuidadoso de las experiencias anteriores, los datos estadísticos de la empresa relacionados con los volúmenes de producción reales, las condiciones económicas esperadas y demás información pertinente, todo ello con el fin de obtener la mejor predicción posible de los cargos indirectos que correspondan a la capacidad productiva presupuestada. 3. Por último, la cuota estándar de cargos indirectos, que puede ser expresada en horas-hombre de mano de obra directa, horas-máquina o unidades producidas, se determina dividiendo el presupuesto flexible de cargos indirectos entre el nivel de producción seleccionado para el periodo de costos. Variaciones Las variaciones o desviaciones son las diferencias que resultan de comparar los costos estándar con los costos reales. Un sistema de costos estándar permite a la dirección de la empresa realizar comparaciones periódicas a fin de que pueda conocer cuánto se desviaron los costos reales de los estándares y dónde se produjeron las variaciones. Lo importante no es sólo determinar las variaciones, sino conocer el por qué se dieron estas diferencias y corregir oportunamente las fallas o defectos observados. Para eso, recurrimos al análisis de variaciones como medio de control y evaluación. Por lo tanto, el análisis de variaciones es una técnica utilizada para detectar áreas de eficiencia e ineficiencia operativa, identificar a personas responsables de tales discrepancias y conocer las causas que las originaron. Una vez llevado a cabo el análisis de variaciones se debe proceder a cancelar las cuentas de variaciones efectuando los asientos contables correspondientes, según sea la explicación de dichas variaciones. Por su origen, podemos clasificar las variaciones en: a) Variaciones en materia prima directa. b) Variaciones en mano de obra directa. c) Variaciones en cargos indirectos. Variaciones en materia prima directa El análisis de variaciones correspondiente a materia prima directa se puede dividir en: 1. Variación en cantidad (eficiencia). 2. Variación en precio. • Variación en cantidad (eficiencia) 21 Las variaciones en cantidad (eficiencia) representan la diferencia entre la cantidad de insumos que se debieron haber utilizado en la producción y la cantidad de insumos realmente utilizada, multiplicada esta diferencia por el precio estándar por unidad, lo que es igual a la variación en cantidad (eficiencia) de la materia prima directa. Se usa el precio estándar por unidad y no el precio real por unidad para eliminar el efecto de los cambios en precio. De esta forma se puede medir la eficiencia manteniendo constantes los precios unitarios (estándar) y así los criterios sobre la eficiencia no resultan afectados por los cambios en precio, ya que sólo reflejan las diferencias en la cantidad de insumos, cuya responsabilidad corresponde al área de producción. La variación en cantidad ( eficiencia ) en la materia prima directa se calcula como sigue: Variación Cantidad M.P.= Cantidad Std. - Cantidad real * Costo Std. unitario Variación en precio Las variaciones en precio representan la diferencia entre el precio estándar por unidad y el precio real por unidad, multiplicada esta diferencia por la cantidad real de materia prima comprada o utilizada. La responsabilidad por las variaciones en los precios corresponde al área de compras. La variación en precio de las materia primas directas se calcula de la siguiente manera: Variación precio M.P. Precio Std. Precio Real * Cant. Real comprada o utlizada Variación en mano de obra directa El análisis de variaciones correspondiente a mano de obra directa también se puede dividir en; 1. Variación en cantidad (eficiencia). 2. Variación en precio. Variación en cantidad (eficiencia) Las variaciones en cantidad (eficiencia) representan la diferencia entre las horas de mano de obra directa que se debieron haber empleado y las horas reales de mano de obra directa trabajadas; multiplicada esta diferencia por el costo horahombre estándar, es igual a la variación en cantidad (eficiencia). Con el uso del costo hora-hombre estándar de mano de obra directa, se elimina el efecto de los 22 cambios en los tabuladores o salarios. La variación en cantidad de M.O. se calcula como sigue. Variación cantidad Mano de Obra Total H.H. Std. Total H.H. Reales * Costo Std.H.H. M.O. Variación en precio (costo hora-hombre) La variación en precio (costo hora hombre) representa la diferencia entre el costo hora-hombre estándar y el costo hora-hombre real, multiplicada esta diferencia por las horas-hombre reales de mano de obra directa trabajadas. Lo importante es conocer las causas que dieron origen a variación y con esa información tomar las decisiones a que den lugar. Además es necesario cancelar las variaciones efectuando los asientos contables corres dientes. La variación en precio de Mano de obra se calcula como sigue: Variación Precio M.O. = Costo Std. - Costo Real H.H.M.O. H.H.M.O. * H.H. reales Variación en cargos indirectos: Para determinar las variaciones en cargos indirectos se debe proceder de forma que para la materia prima directa y la mano de obra directa, es decir cargos indirectos estándar (presupuesto de cargos indirectos) deben compararse con los cargos indirectos reales del periodo de costos. Sin embargo, el análisis; las variaciones es diferente. Recordemos que los cargos indirectos están formados por diversos conceptos de costos fijos y costos variables como materia prima indirecta, mano de indirecta, renta de la fábrica, etcétera. Los niveles de producción cambian de acuerdo con las fluctuaciones de la demanda, por lo cual la comparación del costo estándar con el costo real de los cargos indirectos debe hacerse en el mismo nivel de actividad para una correcta evaluación del desempeño. Cuando se utilizan las horas-hombre estándar de mano de obra directa como medida de capacidad, el presupuesto flexible representa el importe de los cargos indirectos que debieron haberse aplicado a las unidades procesadas durante el periodo de costos. La variación debemos determinarla, como dijimos anteriormente, comparando los cargos indirectos reales en que se incurrió con los cargos indirectos presupuestados en que debería incurrirse en el mismo nivel de actividad. El análisis de variaciones se puede hacer por cualquiera de los dos procedimientos siguientes: Procedimiento 1 • Presupuesto • Capacidad Determinar las variaciones en: 23 Procedimiento 2 Determinar las variaciones en: • Presupuesto • Capacidad • Cantidad (eficiencia) El análisis de variaciones del procedimiento 1 se efectúa de la siguiente manera: • Variación en presupuesto La variación en presupuesto representa la diferencia entre los cargos indirectos reales y los cargos indirectos presupuestados, en función de la capacidad de producción expresada en horas-hombre y el costo por hora para cargos indirectos Variación en capacidad Las variaciones en capacidad representan la diferencia entre el total de horashombre presupuestadas y el total de horas-hombre que se debieron haber empleado en la producción real, multiplicada esta diferencia por el costo por hora de cargos indirectos presupuestados. La variación de la capacidad está relacionada con la utilización de la planta fabril y el efecto de tal uso sobre los cargos indirectos. • Variación en presupuesto La variación en presupuesto representa, la diferencia entre los cargos indirectos reales y los cargos indirectos presupuestados, en función de la capacidad de producción, expresada en horas-hombre y el costo por hora para cargos indirectos. Variación en capacidad La variación en capacidad representa la diferencia entre el total de horashombre presupuestadas y el total de horas-hombre reales, multiplicada esta diferencia por el costo por hora de cargos indirectos presupuestados. La variación, está relacionada con la utilización de la planta fabril y el efecto de tal uso sobre los cargos indirectos del producto terminado. Variación en Capacidad = Total H.H. presupuestadas - Total H.H. Reales empleadas * C.H.H.G:F: La variación en cantidad (eficiencia) representa la diferencia entre las horashombre que se debieron haber empleado en la producción real y las horas-hombre reales de mano de obra directa trabajadas, multiplicada esta diferencia por el costo por hora de cargos indirectos presupuestado. 24 La variación en cantidad (eficiencia) y en precio la calculamos como sigue: Variación cantidad = Total H.H. Presupuestadas - Variación en precio G. F. = Costo Std H.H. G, F. Total H.H. Reales empleadas Costo Real H.H.G.F * C.H.H.G:F * H.H. reales 25 UNIVERSIDAD DE SAN CARLOS DE GUATEMALA FACULTAD DE CIENCIAS ECONÓMICAS ESCUELA DE AUDITORIA CONTABILIDAD VI SEGUNDO SEMESTRE La contabilidad de costos en el nuevo medio ambiente productivo será dramáticamente diferente a la clásica, la nueva contabilidad de costos refleja la mayor calidad del producto, la mayor confiabilidad en el proceso manufacturero, los menores niveles de los inventarios, los ciclos de vida reducidos de los productos, la mayor variedad de productos y el mayor uso de la automatización y de la tecnología de la información en las empresas, es por eso que para resolver estos problemas que son de mayor urgencia han surgido diversos métodos innovadores de costeo y control de costos y valuación de inventarios los cuales son. MÉTODO DE COSTEO, ABC El sistema de contabilidad tradicional se utiliza para cumplir tres propósitos, manejar y controlar los costos, determinar el costo de los productos y, valuar el inventario. El fin principal del modelo clásico de la contabilidad de costos es la valuación de los inventarios. Este modelo a través del uso de costos estándar, asignación funcional de agrupación de costos y el costeo absorbente generalmente basado en un prorrateo de los gastos indirectos de fabricación vía costo u horas de mano de obra directa, se enfoca en establecer un valor aceptable para el Inventario, en vez de centrarse en el control o la determinación de costo de los productos. La asignación de costos a los diferentes objetivos, especialmente al objetivo final que son los productos terminados, es sin lugar a dudas el problema más importante a resolver de cualquier sistema de costos. Además, es un problema ineludible pues toda organización necesita tener información confiable, oportuna y lo más exacta posible sobre el costo se los productos para una correcta toma de decisiones. Los costos de la materia prima y la mano de obra directa nunca han sido problemáticos para su asignación puesto que su relación es directa con los productos terminados. El problema siempre ha sido como asignar los gastos Indirectos de fabricación que como su nombre los índica, no pueden ser identificados inmediatamente en los productos. Es precisamente este problema el punto medular de todo sistema de contabilidad de costos. Los gastos indirectos de fabricación son los costos que se Incurren para apoyar la producción de todos los productos de una empresa y, por eso mismo, no es posible determinar de una manera inmediata cuanto de gastos indirectos de fabricación corresponde cargar a cada articulo producido. El problema se ha resuelto tradicionalmente en la practica 26 utilizando bases de asignación que mejor expliquen el comportamiento de los gastos indirectos de fabricación. Siendo la base de asignación mas comúnmente utilizada las horas de mano de obra directa. Todo ello con el afán de asignarlos lo mejor posible a los productos para obtener un costeo mas preciso de los mismos. El costeo basado en las actividades ( denominado ABC, del ingles Activity Based Costing), esta revolucionando las formas en que se esta haciendo contabilidad de costos en los Estados Unidos. Este fenómeno ofrece la promesa de tener un costo mas exacto de los productos y mejorar la capacidad para tomar decisiones estratégicas en los referente a los productos, mejorar la eficiencia operativa y la complejidad global. En particular, restaura la importancia que tenia la contabilidad de costos, la cual se perdió durante este siglo. Como su nombre lo indica , el método ABC analiza las actividades de los departamentos indirectos (soporte) dentro de la organización para calcular el costo de los productos terminados. Analiza las actividades porque reconoce dos verdades simples pero evidentes. En primer lugar, no son los productos sino las actividades las que causan los costos y en segundo lugar, son los productos los que consumen las actividades. Así es precisamente como se ligan los costos con los productos por medio de las actividades, las cuales son causa de los primeros y son consumidas por los segundos. De este modo, para llevar acabo la asignación de los gastos indirectos de fabricación, lo que se debe hacer es distribuir los costos de cada actividad por separado a cada tipo de producto con base en el consumo relativo que cada uno de los productos haya hecho de cada actividad específica. La filosofía es asignar los costos indirectos a los productos con base en las actividades que generaron dichos costos y que fueron consumidas por los productos en su elaboración. El método ABC consiste en asignar los gastos indirectos de fabricación a los productos siguiendo los pasos a continuación: Identificando y analizando por separado las distintas actividades de apoyo que proveen los departamentos indirectos. Asignando a cada actividad los costos que le corresponden, creando así agrupaciones de costo homogéneas, homogéneas en el sentido de que el comportamiento de todos los costos de cada agrupación es explicado por una misma actividad. Ya que todas las actividades han sido identificadas y sus respectivos costos agrupados, entonces se deben encontrar las MEDIDAS DE ACTIVIDAD, que mejor expliquen el origen y variación de los gastos indirectos de fabricación. 27 Las MEDIDAS DE ACTIVIDAD son las medidas competitivas que sirven como conexión entre las actividades y sus gastos indirectos de fabricación respectivos y que se pueden relacionar también con el producto terminado, cada medida de actividad, debe estar definida en unidades perfectamente identificables. Dichas Medidas de Actividad son conocidas como COST DRIVERS, termino cuya traducción en castellano aproximada seria la de Origen del Costo, porque son precisamente los Cost Drivers los que causan que los gastos indirectos de fabricación varíen. Es decir, mientras mas unidades de actividad del Cost Drivers específico identificado para una actividad dada se consuman, entonces mayores serán los costos indirectos asociados con esa actividad. Ya identificados los orígenes de! costo, apropiados para cada tipo de actividad, se debe calcular el costo unitario de proveer cada actividad al proceso productivo. Dicho costo se obtiene dividiendo el total de costos de una actividad dada entre el numero de unidades de actividad consumidas de la medida de actividad, u origen de costo identificado. Se debe identificar el numero de Unidades de Actividad consumidas por cada articulo en la producción. Finalmente para asignar los gastos indirectos de fabricación a los productos, todo lo que se tiene que hacer es multiplicar el costo unitario de proveer cada actividad por el numero de Unidades de Actividad requeridas para cada producto en su elaboración. BACK-FLUSH ACCOUNTING METHOD La particularidad de este nuevo método de contabilización , es que esta cuenta no se descarga hasta que los artículos que se están produciendo se termina completamente, en vez de ir valuando periódicamente el inventario de producción en proceso, conforme a los grados de avance que vaya teniendo las unidades que aun no han salido de la línea productiva respecto a sus tres elementos del costo. En el método, en el momento en que las unidades productivas se terminan totalmente, se carga su costo de materiales al inventario de artículos terminados y se acredita al inventario de materia prima en proceso. Para ello, se hace uso de la BOM, bill of materials ( factura de materiales), directos necesarios para la producción de un producto dado, precisamente para determinar que materiales directos y que cantidad de estos deben ser deducidos de la cuenta materia prima en proceso, dependiendo de que tipo de artículo haya finiquitado su producción en la fábrica. Otra particularidad del método, es que los costos de conversión (que incluyen tanto a los gastos indirectos de fabricación como la mano de obra directa tradicional) nunca se añaden al costo de los materiales mientras los artículos se 28 encuentran en el proceso de producción. En vez de ello, los costos de conversión se cargan por separado al inventario de artículos terminados. Este cálculo hecho para artículos producidos completos, se basa en la velocidad de producción (throughput speed) horas totales del proceso para un producto. Finalmente cuando se lleva a cabo la venta de los diferentes artículos terminados el costo total de cada uno de ellos (la suma de sus costos de materiales directos mas costos de conversión), se acredita a! inventario de artículos terminados y se carga al costo de ventas. El método de contabilidad del flujo de retorno ( Back-Flush Accounting Method). tiene dos implicaciones. La primera es que el sistema, trata a todos los materiales como si estuvieran disponibles a pesar de que algunos se han convertido en la parte del producto, porque hay algunos materiales que están en proceso y el sistema no lo sabe. Lo anterior es aceptable siempre y cuando los productos se encuentran en proceso 1 O 2 días y por lo tanto e! riesgo de un materia Stockout sobre inventario de materiales es pequeño. La segunda es como todos tos materiales son removidos de los registros del sistema solo cuando el producto es completado, no llevan a ningún gasto indirecto de fabricación mientras están en proceso . Este punto también es aceptable, porque la producción que se encuentra en proceso es pequeña y el entender su valor al excluir los gastos indirectos de fabricación no es importante, puesto que el valor de las unidades en proceso se puede considerar como inmaterial (y así lo consideran los auditores). Además en el nuevo método se eliminan las ordenes de trabajo y su costeo, pues se trata de un flujo productivo, se deja de rastrear el inventario de producción en proceso, se elimina el inventario de materias primas y se trata la mano de obra directa como parte de los gastos indirectos de fabricación. COSTEO DEL CICLO DE VIDA DE LOS PRODUCTOS El costeo por ciclo de vida de los productos se define como, la acumulación de costos de actividades que se realizan a lo ¡argo del ciclo completo de vida de un producto. Tradicionalmente, los sistemas de costos se han enfocado en reportar los costos de los productos asociados única y exclusivamente con la etapa de producción física de los mismos, siendo que del 90% del costo de un producto, es determinado en las fases preoperativas. 29 Los costos son planteados y determinados en las etapas iniciales del ciclo de vida de un producto, mucho antes de que comience su producción. En el desarrollo de productos y procesos se escoge entre muchas alternativas de producción, como el tipo de materia prima que contendrá el producto, el tipo de maquinaria a utilizar, etc. Estas decisiones tienen impacto de costos inmediatos, pues las especificaciones del producto determinan la mayoría de los costos de los materiales. De los materiales elegidos depende el rango de los procesos productivos, de la maquinaria que se seleccione para la producción de los productos quedara determinado el costo de los mismos, la rapidez con que se produzcan, la flexibilidad del proceso productivo. Este método de costeo, a pesar de su importancia y de que reconoce verdades que utilizando los sistemas tradicionales permanecen ocultas, no ha sido ampliamente utilizado hasta el momento porque no es requerido para efectos financieros externos, debido a la dificultad de determinar el principio y el fin de vida de un producto. THROUGHPUT ACCOUNTING Esta innovadora técnica de costeo y análisis de productos se basa en tres nuevos conceptos que reembolsan a los tradicionalmente utilizados por las compañías manufactureras para poder reflejar el nuevo medio ambiente productivo, los cuales son: a) CONCEPTO (Costos) Las unidades manufactureras forma un todo integrado cuyos costos operativos en e! corto plazo son mayoritariamente predeterminados. Es mas útil e infinitamente mas simple considerar el costo tota!, excluyendo la materia prima, como fijo y llamarlo como el costo total de fabrica. Galloway y Waldron arguyen que en la realidad, el costo total de fábrica con excepción de la materia prima, es fijo en el corto y mediano plazo. En el fondo, lo que proponen es considerar a la mano de obra como un costo fijo mas, es un esfuerzo por reconocer su naturaleza cambiante. Se basan en su razonamiento de considerar en el corto plazo todos los costos como fijos, mediante un ejemplo de las decisiones de producción tan ilógicas que recomendaría seguir un sistema de costeo tradicional en una empresa que cuenta con dos maquinas capaces de hacer e! mismo trabajo. Una de ellas, según el ejemplo, es una máquina mas nueva y sofisticada que la otra y por lo tanto, es la que se utiliza para llevar a cabo dicho trabajo, encomendándosele a la mas vieja otro tipo de tareas. En este caso, según Galloway y Waldron, nuestros conceptos de costo existentes producen dos puntos de vista de costos opuestos, ambos erróneos. 30 b) CONCEPTO (Inventarlos) Para los tipos de negocios, la utilidad es una función del tiempo requerido por producción para responder a las necesidades del mercado. Esto a su vez, significa que la rentabilidad es inversamente proporcional al nivel de Inventarios en el sistema, pues el tiempo de respuesta es en si función de todo el Inventario. CADENA DEL VALOR Según Porter, la ventaja competitiva surge fundamentalmente del valor que de una firma es capaz de crear para sus clientes, siempre y cuando dicho valor se superior a los costos en que incurrió la empresa para crearlo. Es el valor de los bienes o servicios que ofrezca la empresa lo que los consumidores están dispuestos a pagar al adquirirlos. En consecuencia adquirirá una ventaja competitiva la empresa cuyos productos o servicios brinden un mayor valor que los de la competencia, porque entonces los consumidores estarán mas dispuestos a pagar por ese valor superior. El valor superior de los productos o servicios de una empresa surge de ofrecer menores precios que los competidores por brindar beneficios equivalentes o de proveer beneficios únicos que más que compensan un precio superior, es decir, hay dos tipos básicos de ventaja competitiva que puede tener una empresa en su industria. Ventaja de costo y ventaja de diferenciación de sus productos. Ambos tipos de ventaja competitiva son mutuamente excluyentes porque la diferenciación generalmente es costosa. Para producir un producto con características especiales y que sean apreciadas como únicas por los clientes y por ende, para poder cargar un precio superior, la empresa incrementa deliberadamente sus costos por ejemplo, utilizando materiales mas caros, e igualmente una empresa que busca ser líder en costo sacrifica algo de diferenciación de sus productos estandarizándolos, reduciendo sus gastos indirectos de mercadeo, etc. Sin embargo, es importante hacer notar que el reducir costos no implica necesariamente un sacrificio de la diferenciación de los productos. De hecho muchas firmas han descubierto formas para reducir costos que no solo perjudican la diferenciación sino que la aumentan, utilizando prácticas que son tanto más eficientes como efectivas o empleando una tecnología distinta. Lo que se debe entender es que reducir costos no es lo mismo que adquirir una ventaja de costo. Si la empresa se enfrenta a competidores que tratan de ser lideres en costo, entonces llegara un punto en el cual sus reducciones de costo si sacrificaran la diferenciación de sus productos. Cada una de estas actividades puede contribuir a ¡a posición relativa de costo de la firma y a crear bases de diferenciación. Una ventaja de costo como 31 ejemplifica Porten puede desarrollarse de recursos tan diferentes corno un sistema físico de distribución barato, un proceso de ensamble altamente eficiente o una utilización superior de la fuerza de ventas. Para llevar a cabo este análisis, Michael S. Porter ideo uno de los métodos de análisis estratégico empresarial más innovadores que han aparecido en los últimos años. El método de la CADENA DEL VALOR. Según Porter, una empresa se puede visualizar como una colección de actividades que son ejecutadas para diseñar, producir, vender, entregar y apoyar su producto. Todas estas actividades pueden ser representadas utilizando una CADENA DEL VALOR. 32 UNIVERSIDAD DE SAN CARLOS DE GUATEMALA FACULTAD DE CIENCIAS ECONOMICAS ESCUELA DE AUDITORIA SEGUNDO SEMESTRE CONTABILIDAD VI COSTOS CONJUNTOS: Se denominan costos conjuntos a aquellos que se aplican a productos o materiales, o a un servicio que surgen de una misma fuente y para los cuales prácticamente es imposible determinar en forma particular, los costos de obtención de cada uno de tales elementos. Costos Conjuntos es la inversión que corresponde a la fabricación simultánea de dos o más productos, pudiendo existir uno principal y los demás subproductos o bien, que todas los artículos producidos sean de la misma importancia, en cuyo caso, se denomina productos conjuntos, conexos o coproductos. Los Costos Conjuntos también conocidos como costos unidos, Costos Colectivos, Costos Conexos, se presentan con frecuencia en industrias extractivas, existen sin embargo otros casos en este campo, como por ejemplo, la presentación de servicios que son el resultado de una actividad financiera como el caso de un hotel que presta numerosos servicios conjuntos a sus clientes. COPRODUCTOS: Dentro de una situación de costos conjuntos, se da el nombre de coproductos aquellos productos (materiales o servicios) que representan un valor significativo dentro de los ingresos de una empresa, o dicho de otra manera son aquellos productos que tienen un gran valor comercial y que representan por lo tanto entradas notables dentro de cualquier organización. Coproductos serían por ejemplo: el petróleo crudo y el gas natural que surgen en una explotación petrolífera, la lana y la carne resultante de la cría del ganado ovino. SUBPRODUCTOS: A los materiales resultantes de una situación de costos de costos conjuntos, cuyo valor es relativamente pequeña dentro de las ganancias de una empresa, se les donemina subproductos. La producción de caña de azúcar, el bagazo resultante era considerado hace años como un verdadero subproducto de muy poco valor. En la actualidad es considerado como un verdadero coproducto de notable valor por ser materia prima esencial en la elaboración de la pulpa del papel. En el cultivo de algodón la semilla era considerada hace tiempo pro subproducto, hoy en día ha pasado a ser un coproducto por cuanto se ha constituido en materia prima esencial de la industria Oleomargarina, lo mismo puede decirse de los productos viscerales de los animales que se sacrifican en la industria de la carne, actualmente son materia prima en la producción de la Cortisona. 33 METODOS PARA VALORIZARLOS SUBPRODUCTOS 1. Costo Medio Unitario. 2. Prorrateo sobre una base de alguna unidad física; como el peso, el volumen una medida lineal. 3. Prorrateo tomando como base los valores relativos de mercado de los productos acabados. 4. El método de coeficiente estándar llamado método de la fracción fija. 5. Método de Contabilidad de los subproductos. a. Considerar las ventas de subproductos como otros ingresos. b. Considerar las ventas de subproductos como una reducción del Costo de producto principal. c. Considerar que el subproducto no tiene costo en el momento de separación pero cargándole todos los costos a partir de ese momento. d. Contabilizar los costos del subproducto antes y después de su separación del producto principal. e. El método de costo invertido (método del precio de venta). SUB-PRODUCTOS INDUSTRIA PRODUCTO PRINCIPAL SUBPRODUCTOS Gas Gas, Alquitrán y Amoníaco Coque Coque, Alquitrán y Amoníaco Cobre Cobre Plata y Oro 1 Gas 2 Coque 3 Mineral de Fundido Conservas y Carnes Molinería Jabón Curtiembre de cueros 4 5 6 7 Carnes preparadas Harina Jabón Cueros Curtidos Curso y Despojo Cereales Glicerina Retazos Cuando en la fabricación se obtiene un producto principal y un subproducto, pueden: 1. Hacerse en su totalidad en forma conjunta. 2. Que al llegar a cierta etapa de elaboración se separan el producto y el subproducto para seguir procesos diferentes con el consecuente costo adicional a cada uno de ellos. Diferentes procedimientos de registro: 34 A continuación veremos los casos que pueden presentarse en la producción de subproductos y que agrupamos como sigue: (Reyes Pérez). a. Cuando el valor del subproducto se contabiliza al venderse: 1. De acuerdo al enunciado anterior se pueden considerar las ventas de subproductos como ingresos varios. Todo el costo se carga al producto principal, y el del subproducto. Consecuentemente las ventas subproductos se considera como ganancias. 2. También se pude incluir la venta del subproducto en las ventas totales. 35 UNIVERSIDAD DE SAN CARLOS DE GUATEMALA FACULTAD DE CIENCIAS ECONOMICAS ESCUELA DE AUDITORIA SEGUNDO SEMESTRE CONTABILIDAD VI COSTOS ESTÁNDAR: CO-PRODUCTOS PANIFICADORA EL BUEN GUSTO La panificadora elabora exclusivamente pan sándwich para consumo local, el cual vende en sus dos tamaños: pequeño y grande. La planta tiene capacidad de producir 6qq por hora fábrica. Durante el presente año el complejo tiene programado trabajar 220 días en una jornada de 8 horas diarias. En la plantan trabajan 30 obreros que ganan al año Q. 448,800.00 en total y los gastos de fabricación se han presupuestado en Q. 316,800.00. La unidad de medida utilizada en esta industria es el quintal y la fórmula para la obtención de un qq de pan sándwich es la siguiente: 1 6 6 8 qq de harina dura a un costo de Q. 200.00 qq libras de azúcar a Q. 167.00 qq libras de manteca a Q. 4.50 la libra libras de materiales varios a Q. 25.00 la mezcla De esta formulación se obtienen: ó 225 panes “pequeños” ó 125 panes “grandes” ya que la única diferencia es el tamaño. OPERACIONES DEL MES DE SEPTIEMBRE Durante el mes se trabajaron 20 días en la forma prevista, pero por problemas técnicos únicamente se aprovechó el 80% de su capacidad instalada. Se produjeron: 69,300 panes grandes para lo que se utilizó: 770 qq de harina dura a Q. 154,770.00 46 qq y 1 arroba de azúcar a Q. 7,770.00 46 qq y 20 libras de manteca a Q. 21,252.00 770 mezclas al estándar Se pago mano de obra Q.41,280.00 y los gastos de fabricación ascendieron a Q. 28,320.00 Se vendieron 68,850 panes pequeños a Q. 2.42 y 57,500 panes grandes a Q. 4.40 (incluye IVA). Los gastos de operación fueron de Q. 37,454.25. Se pide: 36 1. 2. 3. 4. 5. Hoja técnica del costo estándar de fabricación para cada uno de los productos. Cédula de elementos. Cédula de variaciones. Jornalización. Estado de Resultados. PANIFICADORA EL BUEN GUSTO 1. CEDULA DE ELMENTOS ESTANDAR: DIAS HORAS FABRICA HORAS HOMBRE PRODUCCION C.H.H.M.O. C.H.H.G.F. TIEMPO NECESARIO HRS. DIARIAS 220 X X X / / / 1760 HF 6 qq 448,800.00 316,800.00 52800 8 = 30 HOBREROS 1760 HH = 52800 52800 10560 1760 52800 10560 qq 8.5 6 5 HH CEDULA DE ELEMENTOS REALES DIAS HORAS FABRICA HORAS HOMBRE CAPACIDAD OCIOSA H.H. APROVECHADAS HRS. DIAS 20 160 HF 20% 3,840 PRODUCCION: 69,300 PANES PEQUEÑOS 57,750 PANES GRANDES C.H.H.M.O. C.H.H.G.F. 41,280.00 28,320.00 X X S/ 8= 30 OBREROS = 4800 = / / 225 = 125 = / / 4800 = 4800 = 160 4800 960 HH OCIOSA 308 qq 462 qq 770 qq 8.60 5.90 2- HOJA TECNICA DEL COSTO DE PRODUCCION STANDARD DE UN qq DE PAN I ELEMENTOS MATERIA PRIMA HARINA DURA AZUCAR MANTECA U/M UNIDADES qq LBS LBS 1 6 6 COSTO UNITARIO 200.00 1.67 4.50 COSTO TOTAL 200.00 10.02 27.00 37 MATERIALES VARIOS TOTAL M.P. LBS 8 31.125 25.00 262.02 H.H. 5 8.50 42.5 III GASTO DE FABRICA H.H. Costo Std. Producción de 1 qq de pan 5 6.00 30.00 334.52 / / 225 125 1.486756 2.6716 II MANO DE OBRA H.H. Pan Sandwich pequeño Pan Sandwich grande 334.52 334.52 PANIFICADORA EL BUEN GUSTO 3- CEDULA DE VARIACIONES I ELEMENTOS MATERIA PRIMA A- EN CANTIDAD HARINA DURA AZUCAR MANTECA MEZCLAS B- EN PRECIO HARINA DURA AZUCAR MANTECA MEZCLAS II MANO DE OBRA A- EN CANTIDAD VARIACION EN EFICIENICA H.H. CAPACIDAD OCIOSA CAPACIDAD/APROVECHADA STD REALES DIFERNCIA VARIACIONES DESFAV. FAVORABLES STD 770 4620 4620 770 770 4625 4620 770 0 5 0 0 200.00 1.67 4.50 25.00 200.00 1.67 4.50 25.00 201.00 1.68 4.60 25.00 1.00 0.01 0.10 0.00 770.00 4625.00 4620.00 770.00 3850 960 3840 960 -10 8.50 8.50 8.35 8.35 0.00 770.00 46.25 462.00 0 1278.85 0.00 8,160.00 8,160.00 B- EN PRECIO H.H. III GASTOS DE FABRICACION A- EN CANTIDAD CANTIDAD EN EFICIENCIA 8.50 8.60 0.10 4800.00 480.00 85.00 85.00 38 CAPACIDAD OCIOSA CAPACIDAD APROVECHADA 850 960 840 960 -10 6.00 6.00 5,760.00 5,760.00 B- EN PRECIO H.H. 6.00 5.90 -0.10 4,800.00 60.00 60.00 480.00 39 PANIFICADORA EL BUEN GUSTO ESTADO DE RESULTADOS VENTAS SANDWICH PEQUEÑO SANDWICH GRANDE 381,470.00 CANTIDAD PRECIO VENTA TOTAL 68,850 2.20 151,471.00 57,500 4.00 230,000.00 COSTO DE VENTAS SANDWICH PEQUEÑO SANDWICH GRANDE VARIACIONES DESFAVORABLES VARIACION EN CANT. M.P. VARIACION EN PRECIO M.P. VARIACION EN PRECIO G.F. FAVORABLES VARIACION EN CANT. M.O. VARIACION EN CANT. G.F. VARIACION EN PRECIO G.F. GANANCIA BRUTA STD. EN VENTAS 256,242.35 CANTIDAD PRECIO VENTA TOTAL 6,850 14,867,560 102,363.15 26,761,600 153,879.20 8.35 1,278.00 480.00 8.35 60.00 480.00 1,766.60 625.00 124,086.05 GASTOS DE OPERACIÓN 37,454.25 CAPACIDAD OCIOSA 13,920.00 GANANCIA NETAS ANTES I.S.R 72,711.80 /gdl