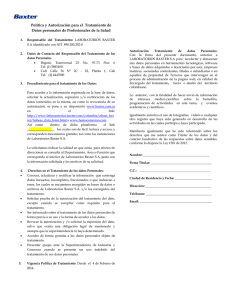

Actualizaci n, mejoramiento y puesta en marcha del procedimiento de evaluaci n de proveedores para el Laboratorio Baxter Chile

Anuncio