2.1.a Definición de conceptos

Anuncio

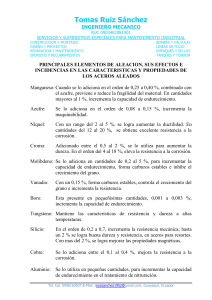

2.1.a Definición de conceptos El acero es una aleación cristalizada de hierro, carbono y otros elementos, que endurecen cuando se les enfría bruscamente después de estar arriba de su temperatura crítica. No contiene escoria y se puede modelar, laminar y forjar. El carbono es un constituyente importante, por su habilidad para aumentar la dureza y la resistencia del acero. El acero puede vaciarse en moldes para conformarlo en un perfil y tamaño definido y complejo, lo más común es que se le moldee en forma de lingotes, para usarlo después en la fabricación de tubos, barras, láminas o formas estructurales. Aceros al carbono De bajo carbono (menos de 0.30%): Los aceros de bajo carbono se emplean para alambres, perfiles estructuras y órganos de fijación de máquinas, tales como tornillos, tuercas y pernos. De medio carbono (de 0.30 a 0.70%): Los aceros de medio carbono, se usan para carriles, ejes, engranes y partes que requieren alta resistencia y dureza moderada. De alto carbono (0.70a 1.40%) : Encuentran su aplicación en herramientas de corte coma cuchillas, brocas, machuelos y piezas con propiedades de resistencia a la abrasión. Aceros aleados Cuando se produce por cualquiera de los procesos convencionales, el acero al carbono ordinario contiene pequeñas cantidades de elementos aparte del hierro y carbono. Normalmente, están presentes el manganeso, fósforo, azufre y silicio. Si sólo pequeños porcentajes normales de estos cuatro elementos extraños están presentes, la resistencia del acero es primariamente una función de su contenido de carbono. Desafortunadamente, si se obtiene menor resistencia agregando carbono decrece rápidamente la ductilidad. Además la capacidad de endurecimiento del acero al carbono común es relativamente pobre. También las propiedades de resistencia son perjudicadas por las temperaturas altas o bajas. Ordinariamente los aceros al carbono están también sujetos a corrosión. Para muchas aplicaciones es conveniente tener aceros que no tengan estas limitaciones, para superarlas se han agregado elementos de aleación para producir gran variedad de aceros de aleación. Los elementos de aleación más comunes son: Cromo, manganeso, cobalto, tungsteno, níquel, silicio, vanadio, fósforo, cobre, boro, molibdeno, azufre. Se presentan en cantidades mayores a las normales. Estos elementos se agregan para producir: Mayor resistencia. Mejor capacidad de endurecimiento (templabilidad). Mejor propiedades a altas y bajas temperaturas. Mejor resistencia a la corrosión. Mejores propiedades tecnológicas o de manufactura o de manufactura (maquinabilidad). Los elementos aleantes en los aceros se pueden usar de dos maneras dependiendo del propósito: En pequeñas cantidades, menos del 8%, para incrementar la resistencia y la capacidad de endurecimiento. En cantidades mayores de 8 a 30% para producir propiedades especiales alta resistencia a la corrosión o a la alta temperatura. Efectos de los elementos de aleación Manganeso: Esta presente en aceros al carbono común de un 0.25% a un 0.40%. Al combinarse con el azufre, previene la fragilidad, aumenta la capacidad de endurecimiento. Como elemento de aleación se usa muy a menudo en cantidades mayores al 1%. Cuando se usa en porcentajes de 10% – 14% produce alta dureza con buena ductilidad y excelente resistencia al desgaste. Azufre: Su presencia no es deseable en el acero, ya que forma sulfuro de hierro, el cual causa fragilidad (fragilidad al calor o agrio al calor), esto es, una tendencia a quebrarse durante el trabajo en caliente. El contenido de manganeso se aumenta para asegurar de que no aparezca sulfato de hierro. Silicio: Tiene efecto de tenacidad que persiste aun en bajas temperaturas, se usa como elemento principal, en aceros usados para circuitos magnéticos en equipos eléctricos. Níquel: El níquel es moderadamente efectivo para aumentar la resistencia, se usa combinándolo con otros elementos de aleación para producir tenacidad. También es muy efectivo para aumentar la capacidad de endurecimiento cuando se usa en cantidades grandes. Cuando se usa un 12% – 20% de níquel en aceros con bajo contenido de carbono, se obtiene una buena resistencia a la corrosión. Cromo: Se usa para aumentar la capacidad de endurecimiento con aumento de resistencia como propósito secundario, la capacidad de endurecimiento se obtiene con adiciones relativamente pequeñas, no se necesita usar más del 2%. Molibdeno: Actúa para aumentar las propiedades de resistencia, particularmente las características dinámicas y a alta temperatura. Forma carburos estables que persisten a temperaturas elevadas, resultado de un tamaño de grano fino. Los aceros al molibdeno casi no están sujetos al crecimiento del grano como lo están los aceros al carbono comunes. Son bastante resistentes al temple y por lo tanto mantienen su resistencia a temperaturas elevadas y tienen buena resistencia al escurrimiento. Se usa principalmente en matrices para forjar, donde debe resistir impactos y abrasión a temperaturas elevadas. Vanadio: Es un elemento de aleación que también forma carburos estables que persisten a temperaturas bastante altas. Su utilidad primaria es mejorar las propiedades de resistencia, particularmente el límite elástico, el punto de fluencia, la resistencia al impacto, no perdiendo prácticamente ductilidad. Por lo común, se usa menos del 0.25%. Boro: Es un agente de capacidad de endurecimiento muy eficaz. Su efecto parece ser mucho más pronunciado con aceros de bajo carbono, que con aquellos de más alto porcentaje de carbono. Demasiada cantidad de boro produce fragilidad y "fragilidad al calor". Tungsteno: Se emplea para producir dureza a muy altas temperaturas. Es el elemento primario de aleación en aceros de herramientas que deben mantener su dureza a altas temperaturas de trabajo. Sirve como principal elemento de aleación en algunos de los aceros endureciendo en aire. Cobre: Se usa en acero en porcentajes de 0.10% a 0.40% para producir propiedades de resistencia a la corrosión. Se usa extensivamente en aceros de bajo carbono especialmente en calibres finos algunos aceros para estructuras. En la siguiente tabla se muestra un resumen con los efectos que producen estos elementos en los aceros. Elementos Cantidad (%) aleantes Manganeso 0.25 – 0.40 Azufre Níquel Cromo Molibdeno hasta 1 0.08 – 0.15 2–5 12 – 20 0.5 – 2 4 – 18 0.2 – 5 Efecto principal -Previene la fragilidad cuando se combina con el azufre. - Incrementa la capacidad de endurecimiento. - Incrementa la maquinabilidad. - Incrementa la ductilidad. - Incrementa y da resistencia a la corrosión. - Incrementa la capacidad de endurecimiento. - Incrementa y da resistencia a la corrosión. - Incrementa la capacidad de endurecimiento y forma carburos estables Vanadio Boro Tungsteno Silicio Cobre Aluminio 0.15 0.001 – 0.003 Pequeña 0.2 – 0.7 2 +2 0.1 – 0.4 Pequeña - Forma carburos estables, de granos de tamaño pequeño, incrementa la resistencia por ductilidad retenida. - Incrementa considerablemente la capacidad de endurecimiento. - Incrementa la dureza a alta temperatura. - Incrementa la resistencia. - Incrementa la dureza y la resistencia. - Mejora las propiedades magnéticas. - Incrementa la resistencia a la corrosión. - Incrementa la capacidad de endurecimiento por nitruración