Cuestionario Medidas y Diseño del Trabajo

Anuncio

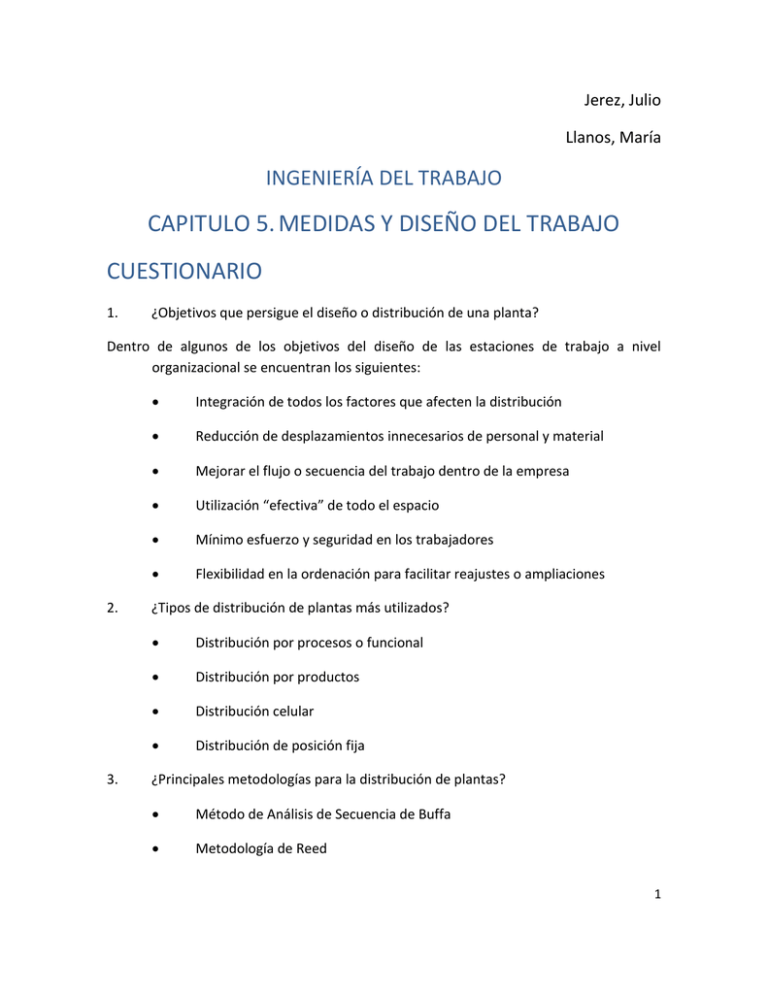

Jerez, Julio Llanos, María INGENIERÍA DEL TRABAJO CAPITULO 5. MEDIDAS Y DISEÑO DEL TRABAJO CUESTIONARIO 1. ¿Objetivos que persigue el diseño o distribución de una planta? Dentro de algunos de los objetivos del diseño de las estaciones de trabajo a nivel organizacional se encuentran los siguientes: 2. 3. Integración de todos los factores que afecten la distribución Reducción de desplazamientos innecesarios de personal y material Mejorar el flujo o secuencia del trabajo dentro de la empresa Utilización “efectiva” de todo el espacio Mínimo esfuerzo y seguridad en los trabajadores Flexibilidad en la ordenación para facilitar reajustes o ampliaciones ¿Tipos de distribución de plantas más utilizados? Distribución por procesos o funcional Distribución por productos Distribución celular Distribución de posición fija ¿Principales metodologías para la distribución de plantas? Método de Análisis de Secuencia de Buffa Metodología de Reed 1 4. Metodología de Enfoque de Sistemas Ideales de Nadler Metodología de Apple Metodología de la Planeación Sistemática de la Distribución en Planta (Systematic Layout Planning) de Muther ¿Métodos más importantes para la selección de alternativas de distribución de plantas? Comparación de ventajas y desventajas Análisis de factores ponderados Comparación de costos 5. ¿Diferencia entre la distribución fija y la distribución por procesos? La distribución fija presenta las siguientes ventajas: Los trabajadores, máquinas, herramientas y materiales se desplazan, Reducción en el manejo de piezas grandes, Elevada flexibilidad (cambios frecuentes en el diseño y secuencia de los productos y una demanda intermitente), mientras que la distribución por procesos: Pequeños lotes, escasamente estandarizados, maquinaria genérica poco especializada (flexibilidad), El personal y las máquinas se agrupan según la función que realizan, Cada producto a fabricar realiza un recorrido distinto por la planta según las operaciones que requiera. Se generan diferentes flujos de materiales entre los diferentes talleres, Transporte con montacargas y otros vehículos, Trabajadores altamente calificados, Menor inversión en maquinaria: menor duplicidad, Elevada flexibilidad, Mayor motivación de los trabajadores, Mejora del proceso de control, Las averías en la maquinaria no interrumpen todo el proceso entre otras. 6. ¿Diferencia entre la distribución celular y la distribución por productos? La distribución celular muestra las siguientes ventajas: Simplificar la determinación de la ruta de cada parte a lo largo del proceso, Reducir el número de componentes a diseñar, Agrupar las partes con características similares en familias, lo que facilita procesos estándares más eficientes, Asignar cada familia de piezas a distintas células de fabricación, Simplificación de los tiempos de cambio de la maquinaria, 2 Reducción del tiempo de formación, Reducción de los costes asociados al flujo de materiales, Reducción de los tiempos de fabricación, Reducción del nivel de inventario, Facilidad a la hora de automatizar la producción, entre otras mientras que la distribución por productos presenta las siguientes ventajas: Fabricar un reducido número de productos diferentes, altamente estandarizados y habitualmente en grandes lotes, agrupa en un departamento todas las operaciones necesarias para fabricar el producto, colocando cada operación lo más cerca posible de su predecesora, el producto sigue la secuencia establecida, secuencia pre-establecida. Secuenciación y equilibrado de operaciones es crítico, formas: en línea, en U, en L, en O y en S, maquinaria altamente especializada, menores retrasos (rutas directas), tiempo total de fabricación menor, entre otras. 7. ¿Cuál metodología considera más eficaz para diseñar o distribuir una planta? Justifique. Respuesta abierta. 8. ¿Cuáles son los principales factores que afecta el diseño o distribución de una planta? 9. Materiales (materias primas, productos en curso, productos terminados). Incluyendo variedad, cantidad, operaciones necesarias, secuencias, etc. Maquinaria. Trabajadores. Movimientos (de personas y materiales). Espera (almacenes temporales, permanentes, salas de espera). Servicios (mantenimiento, inspección, control, programación, etc.) Terreno (elementos y particularidades interiores y exteriores del mismo, instalaciones existentes, etc.). Versatilidad, flexibilidad, expansión. ¿Cuáles son los principios básicos que se deben considerar para iniciar un diseño o distribución de planta? 3 Principio de la satisfacción y de la seguridad: A igualdad de condiciones, será siempre más efectiva la distribución que haga el trabajo más satisfactorio y seguro para los trabajadores. Principio de la integración de conjunto: La mejor distribución es la que integra a los hombres, materiales, maquinaria, actividades auxiliares y cualquier otro factor, de modo que resulte el compromiso mejor entre todas estas partes. Principio de la mínima distancia recorrida: A igualdad de condiciones, es siempre mejor la distribución que permite que la distancia a recorrer por el material sea la menor posible. Principio de la circulación o flujo de materiales: En igualdad de condiciones, es mejor aquella distribución que ordene las áreas de trabajo de modo que cada operación o proceso esté en el mismo orden o secuencia en que se transformen, tratan o montan los materiales. Principio del espacio cúbico: La economía se obtiene utilizando de un modo efectivo todo el espacio disponible, tanto en horizontal como en vertical. Principio de la flexibilidad: A igualdad de condiciones será siempre más efectiva la distribución que pueda ser ajustada o reordenada con menos costo o inconvenientes. 10. ¿Qué metodología aplicaría para mejorar el diseño o la distribución en la empresa donde usted labora? Respuesta abierta. 4