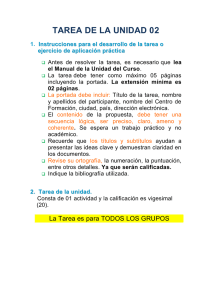

CD-0232.pdf

Anuncio