CD-2253.pdf

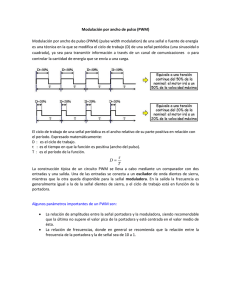

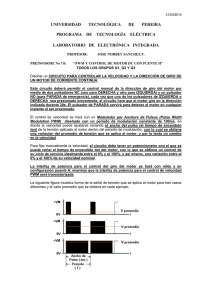

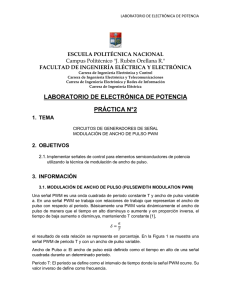

Anuncio