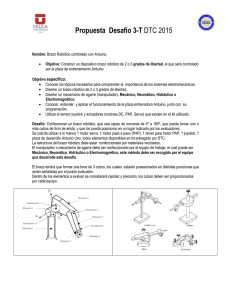

Aparicio - Desarrollo del prototipo virtual parametrizado de un brazo robotico articulado Simulac...

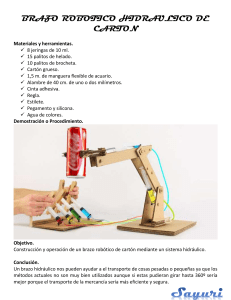

Anuncio