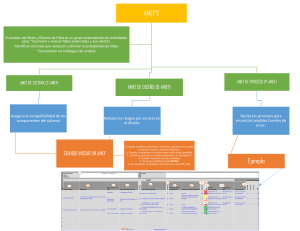

Análisis del modo y efecto de falla potencial “cuarta edición” Elaborado Por: Antonio M. González R. Abril 2009. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL INDICE Introducción........................................................................................................ 3 Descripción General del Curso........................................................................... 4 CAPITULO I: Directrices Generales ................................................................... 5 CAPÍTULO II: Descripción General: Estrategia, Planificación y Ejecución......... 9 CAPÍTULO III: AMEF de Diseño ...................................................................... 16 CAPÍTULO IV: AMEF de Proceso .................................................................... 59 Bibliografía ....................................................................................................... 93 Anexos ............................................................................................................. 94 Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 2 INTRODUCCIÓN El AMEF “Cuarta Edición” es un manual de referencia para ser utilizado por los proveedores de Chrysler LLC, Ford Motor Company y General Motors Corporation como una guía para ayudarles en el desarrollo de los AMEFs de Diseño y Proceso. El manual no define los requisitos, sino que está destinado a aclarar los aspectos relativos al desarrollo técnico de los AMEFs. Este manual se ajusta a SAE J1739. Resumen de los Cambios El formato utilizado está destinado a facilitar la lectura. Se han proporcionado otros ejemplos para mejorar la utilidad del manual. Refuerzo de la necesidad de apoyo gerencial. Definir y fortalecer la comprensión de la vinculación entre DFMEA y PFMEA; así como, la definición de los vínculos con otras herramientas. Mejoras en las tablas con los grados de Severidad, Ocurrencia y Detección. Introducción de métodos alternativos que se están aplicando en la industria. Se sugiere que el NPR no sea utilizado como el principal medio para evaluar el riesgo. La necesidad de mejora ha sido revisada que incluye un método adicional. Se aclara que el uso de umbrales en NPR en una práctica que no es recomendable. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 3 DESCRIPCIÓN GENERAL DEL CURSO Denominación del Curso: Análisis del Modo y Efecto de Falla Potencial “Cuarta Edición”. Objetivo General: Promover la prevención de defectos para asegurar la satisfacción del cliente. Objetivos Específicos: Explicar las directrices del Análisis del Modo de Falla Potencial AMEF como metodología para garantizar la calidad del producto. Describir las estrategias, planificación y ejecución del Análisis del Modo Potencial AMEF. Reconocer y evaluar los modos de falla potencial y las causas asociadas con el proceso de manufactura, con el fin de identificar las acciones que podrán eliminar o reducir su oportunidad de ocurrencia. Dirigido a: Personal responsable del diseño y desarrollo del producto o diseño y desarrollo del proceso de manufactura. Duración: 16 horas. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 4 CAPÍTULO I DIRECTRICES GENERALES El Análisis del Modo y Efecto de Falla Potencial “AMEF” es una metodología analítica utilizada para garantizar que los posibles problemas han sido considerados y dirigidos en el proceso de Planificación Avanzada de la Calidad del Producto “APQP”. Su resultado más visible es la documentación de los conocimientos colectivos de los equipos multidisciplinarios. Parte de la evaluación y el análisis es la evaluación del riesgo. El punto importante es que la discusión se lleva a cabo en relación con el diseño (producto o proceso), la revisión de las funciones y cualquier cambio en su aplicación; así como, el consiguiente riesgo potencial de falla. Cada AMEF deberá velar por que se preste atención a cada uno de los componentes dentro del producto o ensamble. Se deberá dar prioridad a los componentes y procesos críticos relacionados con la seguridad. Uno de los factores más importantes de la implementación exitosa de un programa del AMEF, es el tiempo. Esto quiere decir, que el AMEF debe ser una acción “anterior al evento” y no un ejercicio “posterior al hecho”. Para adquirir un mayor valor, el AMEF debe ser hecho antes de que el modo de falla de un producto o proceso haya sido inconsistentemente incorporado en el producto o proceso. El tiempo empleado en hacer bien un AMEF, cuando los cambios de producto y/o proceso son implementados fácil y económicamente, aliviará una crisis de cambios posteriores. Un AMEF puede reducir o eliminar la oportunidad de implementar un cambio correctivo que podría ocasionar un problema aún más grande. El AMEF de Diseño deberá iniciarse en las primeras etapas del diseño del producto y el AMEF de Proceso deberá iniciarse antes de desarrollar y comprar el herramental o equipos para producción. El AMEF se desarrolla a lo largo de cada etapa del diseño y desarrollo del producto y del proceso de fabricación; además, puede utilizarse también en la resolución de problemas. El AMEF también puede aplicarse en los procesos no productivos. Por ejemplo, el AMEF se podría utilizar para analizar el Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 5 riesgo en un proceso de administración o la evaluación de un sistema de seguridad. En general, el AMEF se aplica a las fallas potenciales en el diseño de productos y procesos de fabricación donde los beneficios son claros y potencialmente significativos. IMPACTO EN LA ORGANIZACIÓN El AMEF es una actividad importante dentro de cualquier empresa. Debido a que el AMEF es desarrollado con un enfoque multidisciplinario, su aplicación debe estar bien planificada para que sea efectiva. Este proceso puede tardar un tiempo considerable y la asignación de recursos necesarios es vital. Es importante para el desarrollo del AMEF la asignación de un propietario y el compromiso de la alta gerencia. El enfoque para la implementación variará en función del tamaño y la estructura de la empresa en cuestión; sin embargo, los principios serán los mismos: El alcance cubre los AMEF elaborados por la organización y por los proveedores. Incluye AMEF de Diseño y AMEF de Proceso, si aplica. Considera el AMEF como parte integral del proceso APQP. Forma parte de las revisiones técnicas de ingeniería. Forma parte de aprobación final. El AMEF debe ser desarrollado por un equipo multifuncional. El tamaño del equipo dependerá tanto de la complejidad del diseño y como del tamaño de la organización. Los miembros del equipo necesitan tener conocimientos especializados pertinentes, tiempo disponible y autoridad sancionada por la dirección. Deberá aplicarse un amplio programa de capacitación, el cual incluya: Visión general para la alta gerencia. Formación para los usuarios. Desarrollo de proveedores. Capacitación del facilitador. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 6 En última instancia, la dirección tiene la responsabilidad y propiedad para el desarrollo y el mantenimiento de los AMEF’s. EXPLICACIÓN DEL AMEF Los AMEF’s son una parte integral de la gestión de riesgos y apoyan la mejora continua. En consecuencia, el AMEF se convierte en una parte clave del desarrollo del producto y proceso. El proceso de Planificación Avanzada de la Calidad del Producto (APQP) identifica cinco áreas generales de atención: Planificación y Definición del Programa. Diseño y Desarrollo del Producto. Diseño y Desarrollo del Proceso. Validación del Producto y Proceso. Retroalimentación, Evaluación y Acciones Correctivas. El manual de referencia APQP muestra DAMEF’s como una actividad del cronograma de desarrollo para la etapa de Diseño y Desarrollo del Producto y PAMEF’s como una actividad del cronograma de desarrollo para la etapa de Diseño y Desarrollo del Proceso. El desarrollo de cualquiera DAMEF o PAMEF es un proceso que ayuda a guiar a los equipos en el desarrollo de productos y procesos que cumplan con las expectativas. El análisis AMEF no debe considerarse un acontecimiento único, sino un compromiso a largo plazo que complementa el desarrollo del producto y proceso para garantizar que se evalúen las fallas potenciales y se tomen medidas para reducir su riesgo. Un aspecto clave para la mejora continua son las lecciones aprendidas del pasado que a menudo se captura en los AMEF’s. Es aconsejable que las organizaciones saquen provecho a los análisis previos realizados con diseños de producto y proceso similares, para su uso como punto de partida en el próximo programa y/o aplicación. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 7 El lenguaje utilizado en los AMEF’s debe ser lo más específico posible al describir un tema (por ejemplo, modo de falla, o causa) y no extender o extrapolar más allá del nivel de comprensión del equipo en relación a los posibles efectos de la falla. Declaraciones claras, terminología concisa y enfoque en los efectos reales son fundamentales para la adecuada identificación y mitigación de riesgos. SEGUIMIENTO Y MEJORA CONTINUA La necesidad de tomar acciones correctivas y preventivas efectivas, con un apropiado seguimiento de esas acciones, no puede ser sobrentendida. Las acciones deberán ser comunicadas a todas las áreas afectadas. Un AMEF pensado con detenimiento y bien desarrollado tendrá un valor limitado si carece de acciones correctivas y/o preventivas efectivas. El líder del equipo es responsable de asegurar que todas las acciones recomendadas sean implementadas y monitoreadas adecuadamente. El AMEF es un documento viviente y deberá reflejar siempre el último nivel de diseño, así como las últimas acciones relevantes, incluyendo aquellas que sucedan después del inicio de la producción. El líder del equipo tiene varios medios para asegurar que las inquietudes han sido identificadas y las acciones recomendadas han sido implementadas, entre los cuales se incluyen los siguientes: Revisando diseños, procesos, planos y especificaciones. Confirmando la incorporación de cambios en la documentación del diseño, ensamble y proceso de manufactura. Revisando los AMEF’s de Diseño y/o Proceso, AMEF para aplicaciones especiales y Planes de Control. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 8 CAPÍTULO II DESCRIPCIÓN GENERAL: ESTRATEGIA, PLANIFICACIÓN Y EJECUCIÓN El desarrollo del AMEF, ya sea diseño o proceso, utiliza un enfoque común para hacer frente a: Falla potencial del producto o proceso por incumplimiento de las expectativas. Posibles consecuencias. Posibles causas del modo de falla. Aplicación de controles actuales. Nivel de riesgo. Reducción de los riesgos. Antes de iniciar el AMEF, el equipo debe definir el alcance del proyecto y recopilar la información necesaria para asegurar un proceso de desarrollo eficaz y eficiente. ESTRUCTURA BÁSICA El propósito de los formatos AMEF recomendados descritos en este manual consiste en presentar la información pertinente. Los formatos específicos pueden variar en función de las necesidades de la organización y los requisitos del cliente. Fundamentalmente, el formato utilizado deberá contener lo siguiente: Funciones, requisitos y resultados del producto o proceso que se analiza. Modos de falla cuando los requisitos funcionales no se cumplen. Efectos y consecuencias del modo de falla. Posibles causas del modo de falla. Las acciones y controles para hacer frente a las causas del modo de falla, y Acciones para prevenir la repetición del modo de falla. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 9 Enfoque No existe un proceso único para el desarrollo del AMEF; sin embargo, hay elementos comunes que se describen a continuación. Identificar el Equipo Como se mencionó anteriormente, el desarrollo del AMEF es responsabilidad de un equipo multidisciplinario, cuyos miembros abarcan los conocimientos necesarios en la materia. Esto debería incluir la facilitación de expertos y el conocimiento en AMEF. Se recomienda un enfoque de equipo en beneficio del proceso de desarrollo del AMEF para asegurar el aporte y la colaboración de todas las áreas funcionales afectadas. El líder del equipo de FMEA debe seleccionar a los miembros del equipo con la experiencia y la autoridad necesaria. Además de los Ingenieros de Diseño e Ingenieros de Proceso, los siguientes son ejemplos de recursos adicionales: Cliente, Gerente del Programa, Personal responsable de la integración, Confiabilidad, Fabricación y Montaje, Embalaje, Logística, Materiales, Calidad, Análisis Estadístico, Análisis de Ingeniería, Fabricante de Equipo, Mantenimiento, Operaciones de Servicio, Seguridad, etc. Definir el Alcance El alcance establece los límites para el análisis del AMEF. Se define lo que está incluido y excluido, determinado en función del tipo de AMEF que se está desarrollando; es decir, un sistema, subsistema o componente. Antes de que el AMEF pueda comenzar, se deberá determinar claramente lo que será evaluado. ¿Qué exclusión puede ser tan importante como para incluirlo en el análisis? El Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 10 alcance tiene que ser establecido al comienzo del proceso para asegurar el enfoque y la dirección consecuente. Lo que sigue puede ayudar al equipo a definir el alcance del AMEF: Función Modelo. Diagramas de Bloque. Diagramas de Parámetros. Diagramas de Interfaces. Diagramas de Flujo del Proceso. Matrices de Interacción. Esquemas. Lista de Materiales. AMEF de Sistema Un AMEF de Sistema se compone de diversos subsistemas. Ejemplos de sistemas son: Sistema de Chasis, Sistema de Tren Motriz, o Sistema de Vestidura Interior, etc. El objetivo del AMEF de Sistema es hacer frente a todas las interfaces y las interacciones entre los sistemas, subsistemas, el medio ambiente y el cliente. AMEF de Subsistema Un AMEF de Subsistema es un subconjunto de un AMEF de Sistema. Un ejemplo de un subsistema es el subsistema de suspensión delantera, que es un subconjunto del sistema de chasis. El objetivo del AMEF de Subsistema es hacer frente a todas las interfaces y las interacciones entre los componentes del subsistema e interacciones con otros sistemas o subsistemas. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 11 AMEF de Componente Un AMEF de Componente es un subconjunto de un AMEF de Subsistema. Por ejemplo, las pastillas de freno es un componente del montaje de freno, que es un subsistema del sistema de chasis. Definir el Cliente Hay cuatro clientes más importantes a considerar en el AMEF, todos deben tenerse en cuenta para el análisis correspondiente: Usuario final: La persona u organización que utilizará el producto. El análisis para los AMEF’s que afectan al usuario final podría incluir, por ejemplo, la durabilidad. Ensambladoras OEM y plantas de manufactura: Las localidades donde se realizan las operaciones de fabricación (por ejemplo, estampado y tren motriz) y el ensamblaje de vehículos. Hacer frente a las interfaces entre el producto y su proceso de montaje es esencial para un eficaz análisis de los AMEF’s. CADENA DE SUMINISTRO: La localidad del proveedor donde se lleva a cabo la manufactura, fabricación o ensamblaje de materiales o partes para la producción. Esto incluye la fabricación de partes para producción y servicio, ensambles y procesos tales como tratamiento térmico, soldadura, pintura, revestimiento u otros servicios de acabado. Esto puede ser cualquier operación subsecuente o aguas abajo o un próximo nivel en el proceso de fabricación. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 12 ENTES REGULADORES: Los organismos públicos que definen los requisitos y supervisan el cumplimiento con la seguridad y especificaciones ambientales que pueden afectar el producto o proceso. El conocimiento de estos clientes puede ayudar a definir las funciones, los requisitos y especificaciones más robustas, así como ayuda en la determinación de los efectos relacionados con los modos de falla. Identificar Funciones, Requisitos y Especificaciones Identificar y comprender las funciones, los requisitos y especificaciones pertinentes para el alcance definido. El propósito de esta actividad es aclarar el tema de la intención del diseño o la finalidad proceso. Esta ayuda en la determinación del modo potencial de falla para cada atributo o aspecto de la función. Identificar Modos de Falla Potencial El modo de falla se define como la forma o manera en que un producto o proceso puede dejar de cumplir con la intención de diseño o requisitos del proceso. Se asume que la falla puede ocurrir, pero no necesariamente ocurrirá. Una descripción concisa y comprensible de la de la falla es importante, ya que se centra en el análisis. Los posibles modos de falla deben ser descritos en términos técnicos y no como un síntoma necesariamente perceptible por el cliente. Un gran número de modos de falla identificados para un único requisito puede indicar que el requisito definido no es conciso. Identificar los Efectos Potenciales Los efectos potenciales de falla se definen como los efectos del tipo de falla tal como es percibido por el cliente. Los efectos o el impacto de la falla se describen en términos de lo que el cliente puede notar o experimentar. El cliente puede ser un cliente interno, así como el usuario final. La determinación de posibles efectos Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 13 incluye el análisis de las consecuencias de las fallas y/o la gravedad de esas consecuencias. Identificar las Causas Potenciales de Falla Las causas potenciales de falla se definen como una indicación de la forma en que la falla podría ocurrir, que se describe en términos de algo que puede corregirse o puede ser controlado. Las causas potenciales de falla pueden ser un indicio de una debilidad del diseño, la consecuencia es el modo de falla. Existe una relación directa entre una causa y su consiguiente modo de falla (es decir, si la causa se produce, entonces el modo de falla se produce). La identificación de la causa del modo de falla, con suficiente detalle, permite la identificación de controles adecuados y planes de acción. Si hay múltiples causas, se realiza un análisis separado para cada causa. Identificar los Controles Los controles son las actividades para prevenir o detectar la causa de falla o el modo de falla. En el desarrollo de controles es importante identificar lo que está pasando mal, por qué y cómo prevenir o detectar. Los controles son aplicables al diseño del producto o al proceso de fabricación. Los controles basados en la prevención proporcionan un mayor rendimiento. Identificación y Evaluación de Riesgos Uno de los pasos importantes en el AMEF es la evaluación de riesgos. Esto se evalúa de tres formas: Severidad, Ocurrencia y Detección. Severidad es una evaluación del nivel de impacto de la falla en el cliente. Ocurrencia es la frecuencia de la falla, como resultado de una causa específica. Detección es una evaluación de la efectividad de los controles del producto o el proceso para detectar la causa o el modo de falla. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 14 Las organizaciones necesitan entender los requisitos de sus clientes para la evaluación de riesgos. Acciones Recomendadas y Resultados La intención de las acciones recomendadas es la reducción de riesgo global y la probabilidad de ocurrencia del modo de falla. Las acciones recomendadas incluyen la reducción de la severidad, ocurrencia y detección. Lo siguiente puede ser usado para asegurar que las acciones apropiadas sean llevadas a cabo, incluyendo pero no limitado a: Garantizar que los requisitos de diseño sean alcanzados, incluyendo la confiabilidad. Revisión de los planos y especificaciones de ingeniería. Confirmando su incorporación en los procesos de manufactura y/o ensamblaje, y Revisando AMEF’s, Planes de Control e Instrucciones de Operación relacionados. Deberá registrarse la responsabilidad y el tiempo establecido para completar las acciones recomendadas. Una vez que se cumplan las acciones y se obtengan los resultados, la actualización de las evaluaciones de severidad, ocurrencia y detección deberán ser registradas. RESPONSABILIDAD GERENCIAL La gerencia es propietaria del AMEF. La gerencia tiene la responsabilidad final de elegir, asignar los recursos y garantizar un proceso eficaz de gestión del riesgo, incluyendo el cumplimiento con las fechas establecidas. La Responsabilidad Gerencial también incluye la prestación de apoyo directo al equipo mediante revisiones continuas, eliminación de barreras, y la incorporación de lecciones aprendidas. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 15 CAPÍTULO III AMEF DE DISEÑO El AMEF de Diseño, denominado DFMEA, da soporte al desarrollo del proceso de diseño para reducir el riesgo de fallas por: Ayudando en la evaluación objetiva un diseño, incluyendo los requisitos funcionales y alternativas de diseño, Evaluando el diseño inicial en cuanto a requerimientos de manufactura, ensamble, servicio y reciclaje, Incrementando la probabilidad de que los modos de falla potencial y sus efectos en el sistema y operación del vehículo, hayan sido considerados en el proceso de diseño y desarrollo, Ofreciendo información adicional para la planificación de pruebas de diseño y programas de desarrollo completos y eficientes, Desarrollando una lista de modos de falla potencial jerarquizados de acuerdo a su efecto sobre el cliente, estableciendo de esta manera un sistema de prioridades para mejoras al diseño, desarrollo y pruebas de validación, Ofreciendo un formato para recomendar y rastrear acciones que reduzcan riesgos, Ofreciendo referencias futuras (lecciones aprendidas), para ayudar a analizar problemas de campo, a evaluar cambios de diseño y a desarrollar diseños avanzados. El AMEF de Diseño es un documento viviente y deberá: Iniciarse después de la finalización del concepto de diseño, Ser actualizado continuamente conforme se den cambios a lo largo de las fases de desarrollo del producto, Estar terminado antes que el diseño sea aprobado y liberado para manufactura. Ser una fuente de lecciones aprendidas para el futuro. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 16 Definición del Cliente La definición de "Cliente" que figura en el Capítulo II se aplica a DAMEF. Es importante identificar correctamente al cliente (s), porque esos conocimientos dirigen el desarrollo del DAMEF, incluyendo el impacto de la función del diseño. Enfoque de Equipo El DAMEF es desarrollado y mantenido por un equipo multidisciplinario, típicamente el equipo es dirigido por el ingeniero de la fuente responsable del diseño. Se espera que el ingeniero responsable, busque apoyo de todas las áreas afectadas; tales como Ensamblaje, Manufactura, Laboratorio de Pruebas, Confiabilidad, Materiales, Calidad, Servicio y Proveedores, así como también del área de Diseño responsable del siguiente ensamble superior o inferior, Sistema, Subsistema o Componente. Consideraciones de Manufactura, Ensamble y Servicio El AMEF de Diseño deberá incluir todos los posibles modos de falla y las causas que pueden ocurrir durante la fabricación o el proceso de ensamble que son el resultado del diseño. Tales modos de falla pueden ser mitigados por cambios en el diseño (por ejemplo, una característica del diseño impide que una parte pueda ser montada en la orientación equivocada; es decir, a prueba de error). Cuando no es mitigado durante el análisis DAMEF, su identificación, efectos y control deberán ser trasladados y cubiertos por el AMEF de Proceso. El AMEF de Diseño no se basa en los controles del proceso para superar las debilidades potenciales en el diseño, pero sí toma en consideración los límites técnicos y/o físicos de un proceso de manufactura y/o ensamble, por ejemplo: Salidas necesarias de moldeo Limitaciones de acabado superficial Espacio para ensamble Dureza limitada de los aceros Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 17 Tolerancias, capacidad y desempeño del proceso El AMEF de Diseño también puede tomar en consideración las limitaciones técnicas o físicas para el mantenimiento, servicio y reciclado del producto, por ejemplo: Acceso para herramienta Capacidad de diagnóstico Símbolos de clasificación de materiales para el reciclado Materiales / productos químicos utilizados en los procesos de fabricación. DESARROLLO DE UN AMEF DE DISEÑO El AMEF de Diseño se centra en el diseño del producto que será entregado al cliente final (Usuario Final). El requisito previo para un análisis efectivo de los productos de diseño incluyen: la formación del equipo, la determinación de su alcance, la creación de Diagramas de Bloque ó Diagramas P representando la función del producto y los requisitos. Una clara y completa definición de las características del producto deseado facilita la mejor identificación de los posibles modos de falla. Se utiliza un formato DAMEF para documentar el resultado de los análisis incluyendo acciones recomendadas y responsabilidades (Ver Tabla III.1). El DAMEF puede ser asignado al cliente o al proceso de desarrollo de producto de la organización. Requisitos Previos Un AMEF de Diseño debe comenzar con el desarrollo de la información para entender el sistema, subsistema o componente que se analiza y definir sus requisitos funcionales y características. Con el fin de determinar el alcance del AMEF de Diseño, el equipo deberá considerar lo siguiente, según corresponda al DAMEF de componente, subsistema o sistema: ¿Qué procesos, componentes, o sistemas interactúan con el producto? Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 18 ¿Hay funciones o características del producto que afectan a otros componentes o sistemas? ¿Hay aportaciones de otros componentes o sistemas que se necesitan para llevar a cabo las funciones del producto? ¿Las funciones del producto incluyen la prevención o detección de un posible modo de falla vinculado a un componente o sistema? En las siguientes secciones se describen las herramientas que se pueden aplicar, según proceda, para ayudar al equipo en el desarrollo del AMEF de Diseño. Diagrama de Bloques El diagrama de bloques del producto muestra las relaciones físicas y lógicas entre los componentes del producto. Existen diferentes enfoques y formatos para la construcción de un diagrama de bloques. El diagrama de bloques indica la interacción de componentes y subsistemas en el ámbito del diseño. Esta interacción puede incluir: el flujo de información, energía, fuerza, o líquido. El objetivo es comprender los requisitos o las entradas al sistema, las actividades que actúan en las entradas o las funciones desempeñadas, y las prestaciones o salidas. El diagrama puede ser en forma de cajas conectadas por líneas, con cada casilla correspondiente a uno de los principales componentes del producto o de un paso importante del proceso. Las líneas corresponden a la forma como los componentes del producto están relacionados entre sí. La organización debe decidir el mejor enfoque o formato para el diagrama de bloques. Las Figuras III.1a, b y c contienen ejemplos de diagramas de bloque. Copias de los esquemas utilizados en la preparación del DAMEF deberán acompañar al AMEF de Diseño. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 19 Figura III.1a Ejemplo de un Diagrama de Bloques Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 20 Figura III.1b Ejemplo de un Diagrama de Bloques Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 21 Figura III.1c Ejemplo de un Diagrama de Bloques Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 22 Diagrama de Parámetros (P) El Diagrama de Parámetros (P) es una herramienta estructurada para ayudar al equipo a comprender la física relacionada con las funciones del diseño. El equipo analiza las entradas (señales) y salidas (respuestas o funciones) para el diseño, así como los factores controlados y no controlados que pueden afectar el desempeño. Las entradas al producto y las salidas del producto, es decir, las funciones del producto deseadas y no deseadas, son útiles en la identificación de los estados de error, factores de ruido, y factores de control. Los estados de error corresponden a los posibles modos de falla en el DFMEA. Figura III.2 Ejemplo de un Diagrama de Parámetros (P) Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 23 Requisitos Funcionales Otro paso en el AMEF de Diseño es una compilación de los requisitos funcionales y los requisitos de la interfaz del diseño. Esta lista puede incluir las siguientes categorías: General: Finalidad del producto y la intención del diseño. Seguridad. Regulaciones Gubernamentales. Confiabilidad (Vida de la Función). Carga y ciclos de carga: Perfil de uso del producto por el cliente. Operaciones Tranquilas: Ruido, vibraciones y asperezas (NVH). Retención de fluidos. Ergonomía. Apariencia. Embalaje y Transporte. Servicio. Diseño para Ensamble. Diseño para Manufactura Otras Herramientas y Recursos de Información Otras herramientas y recursos que pueden ayudar al equipo a comprender y definir los requisitos de diseño pueden incluir: Esquemas, dibujos, etc. Lista de materiales (BOM). Matrices de interacción. Matriz de interfaz. Despliegue de la Función de Calidad (QFD). Historial de calidad y confiabilidad. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 24 El uso de estas herramientas, con el apoyo de la experiencia en ingeniería y la información histórica, puede ayudar a definir un amplio conjunto de requisitos y funciones. Después de considerar estos requisitos previos, complete el formulario (Tabla III.1). EJEMPLO AMEF DE DISEÑO El ejemplo utilizado trata sobre el ensamble de una puerta delantera. El producto tiene varios requisitos funcionales: Permite el ingreso y la salida desde el vehículo. Proporcionar protección de los ocupantes de: • Tiempo (confort). • Ruido (confort). • Colisión lateral (seguridad). Proporcionar anclaje para los accesorios de la puerta, incluyendo: • Espejo. • Bisagras. • Pestillo. • Regulador de Ventana. Proporcionar una superficie adecuada para los elementos de apariencia: • Pintura. • Vestidura interior. Mantener la integridad de panel interior de la puerta. El AMEF de Diseño final incluirá el análisis de todos estos requisitos. En el ejemplo se incluye parte del análisis del requisito: "Mantener la integridad del panel interior de la puerta". Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 25 Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 26 Encabezado del Formato AMEF de Diseño (Campos A-H). Ver Tabla III.1 A continuación se describen los datos que deberán figurar en el formato. El encabezado deberá identificar claramente el foco del AMEF, así como información relacionada con la elaboración de documentos y control de proceso. Este deberá incluir un número AMEF, la identificación del campo de aplicación, la responsabilidad del diseño, etc. El encabezado deberá contener los siguientes elementos: Número de AMEF (A) Número del documento, el cual puede ser utilizado para su control. Sistema, Subsistema o Componente (B) Nombre y número del sistema, subsistema o componente. Responsabilidad del Diseño (C) Nombre del área responsable del diseño. Año Modelo / Programa (D) Año modelo y línea de vehículo afectado. Fecha Clave (E) La fecha clave mas lejana corresponde a la fecha de liberación del diseño. Fecha del AMEF (F) Fecha de la emisión inicial y fecha de la última revisión del AMEF. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 27 Miembros del Equipo (G) Información del personal involucrado en el desarrollo del AMEF. Preparado por (H) Información del responsable de preparar el AMEF. Cuerpo del Formato AMEF de Diseño (Campos a-n) Ver Tabla III.1 El cuerpo formato AMEF de Diseño contiene el análisis de los riesgos relacionados con las fallas potenciales, y las acciones de mejora que se adopten. Ítem / Función / Requisitos (a) Ítem y Función pueden dividirse en dos columnas o combinarse en una sola columna. Los componentes pueden estar enumerados en la columna Ítem y Función, o puede añadirse una columna adicional que contenga las Funciones y Requisitos de ese Ítem. "Ítem", "Función" y "Requisitos" se describen a continuación: Ítem (a1) Introduzca los ítems, interfaces, o piezas que han sido identificados a través de diagramas de bloques, P-diagramas, esquemas y otros dibujos, y otros análisis realizados por el equipo. La terminología utilizada deberá ser coherente con los requerimientos del cliente y con los que se utilizan en otros documentos de elaboración y análisis para garantizar la trazabilidad. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 28 Función (a1) Introduzca la función (s) del ítem (s) o la interfaz (s) que se analiza que sean necesarias para satisfacer la intención de diseño basado en los requerimientos del cliente. Si el ítem o interfaz tiene más de una función con diferentes modos de falla potencial, es altamente recomendable que cada una de estas funciones y los modos de falla asociados se enumeren por separado. Requisitos (a2) Una columna adicional, "Requisitos", pueden añadirse para seguir perfeccionando el análisis del modo de falla. Introduzca el requisito (s) para cada una de las funciones que se analiza (con base en los requerimientos del cliente y la discusión del equipo; véase también el Capítulo II, Sección: Requisitos Previos). Si la función tiene más de un requisito con diferentes modos de falla potencial, es altamente recomendable que cada uno de los requisitos y funciones se enumeren por separado. Modo de Falla Potencial (b) Modo de Falla Potencial se define como la manera en que un componente, subsistema o sistema podría dejar de atender o prestar los servicios de las funciones descritas en la columna del ítem. Identifique el modo (s) de falla potencial asociado con la función (s) / requisito (s). Los modos de falla potencial deberán ser descritos en términos técnicos, y no necesariamente como un síntoma perceptible por el cliente. Cada función puede tener múltiples modos de falla. Un gran número de modos de falla identificados para una sola función puede indicar que el requisito no está bien definido. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 29 Se asume que la falla puede ocurrir, pero no necesariamente ocurrirá. Deberán considerarse los modos de falla potencial que únicamente ocurrirán bajo ciertas condiciones de operación (Ejemplo: calor, frío, polvo, resequedad, humedad, etc.) y bajo ciertas condiciones de uso (Ejemplo: kilometraje por arriba del promedio, terreno difícil, manejo en la ciudad únicamente, etc.). Después de determinar todos los modos de falla, una validación de la conformidad de los análisis puede realizarse a través de una revisión de las cosas que han salido mal en el pasado, las preocupaciones, reportes de problemas y tormenta de ideas en grupo. El modo de falla potencial puede ser también la causa de un modo de una falla potencial en un subsistema o sistema de un nivel superior, o ser el efecto de un modo de falla potencial en un componente de nivel inferior. Ejemplos de modos de falla potencial, relacionados con los diferentes requisitos, se muestran en la Tabla III.3. Ítem Función Requisito Modo de Falla Detener los vehículos que viajan sobre el pavimento de asfalto seco dentro de una distancia especificada, dentro de la fuerza especificada Vehículo no se detiene Vehículo se detiene después de una distancia especificada Sistema Freno Disco Detener vehículo en demanda de (considerando de las condiciones ambientales, tales como mojado, seco, etc.) Freno Rotor Permite la transferencia de Debe entregar la Insuficiente resistencia de fuerza desde las resistencia al torque torque emitido pastillas de freno especificado en el eje para el eje Vehículo se detiene con más fuerza de lo especificado Sistema se activa sin demanda; la circulación del Permitir el libre vehículo está parcialmente movimiento del obstaculizada vehículo sin demanda Sistema se activa sin demanda; el vehículo no puede moverse al Tabla III.3 DAMEF - Ejemplo Modo de Falla Potencial Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 30 Efecto de Falla Potencial (c) Los efectos de falla potencial se definen como los efectos del modo de falla, tal como es percibido por el cliente. Describa los efectos de las fallas en términos de lo que el cliente pudiera notar o experimentar, recordando que el cliente puede ser un cliente interno; así como, en última instancia, el usuario final. Establezca claramente si el modo de falla pudiera impactar en la seguridad o la falta de cumplimiento a los reglamentos. Los efectos deberán establecerse siempre en términos del sistema, subsistema o componente específico a ser analizado. Recuerde que existe una relación jerárquica entre los niveles de sistemas, subsistemas y componentes. Por ejemplo, una parte puede fracturarse la cual puede causar que el ensamble vibre, dando como resultado la operación intermitente del sistema. La operación intermitente del sistema puede causar la degradación del desempeño y, en última instancia conduzca a la insatisfacción del cliente. La intención es pronosticar efectos de falla potencial al un nivel de conocimientos del equipo. Los efectos de falla típicos deberán ser establecidos en términos de desempeño del producto o sistema. La Tabla III.4 muestra ejemplo de los efectos de las fallas de la Tabla III.3 Ítem Sistema de Freno de Disco Modo de Falla Efecto Control del vehículo dañado; Vehículo no se detiene Incumplimiento de la regulación Vehículo se detiene después Control del vehículo dañado; de una distancia especificada Incumplimiento de la regulación Vehículo se detiene con más Incumplimiento de la regulación fuerza de lo especificado Sistema se activa sin demanda; la circulación del vehículo está parcialmente obstaculizada Sistema se activa sin demanda; el vehículo no puede moverse Disminución de la vida de las pastillas; Control del vehículo disminuido Cliente impedido vehículo para conducir el Tabla III.4 DAMEF - Ejemplo Efecto Potencial Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 31 Severidad (S) (d) Severidad es el valor asociado con el efecto mas grave para un modo de falla dado. La severidad es de un valor relativo dentro del alcance del AMEF individual. Criterios de Evaluación Sugeridos El equipo deberá acordar un criterio de evaluación y clasificación del sistema que sea consistente, incluso si se modifican para cada proceso de análisis. (Ver Tabla Cr1 Criterio de Evaluación de Severidad Sugerido para DAMEF). No se recomienda modificar el criterio para evaluaciones de rangos de 9 y 10. Para modos de fallas con un rango de severidad de 1 no debieran analizarse posteriormente. Clasificación (e) Esta columna puede utilizarse para destacar modos de falla de alta prioridad y sus causas. Como resultado de este análisis, el equipo puede utilizar esta información para identificar características especiales. Los requisitos específicos del cliente pueden identificar símbolos para las características especiales de producto o proceso; así como su aplicación. Una característica designada en el registro de diseño de registro como especial sin un determinado modo de falla identificado en el DFMEA es un indicio de una debilidad en el proceso de diseño. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 32 Efecto Incumplimiento de Seguridad y/o Requisitos Reglamentarios Pérdida o Deterioro de la Función Primaria Pérdida o Deterioro de la Función Secundaria Molestia Ninguno Criterios de Severidad para AMEF de Diseño Severidad del Efecto en el Producto (Efecto en el Cliente) Modo de falla potencial afecta la seguridad de la operación del vehículo y/o involucra el no cumplimiento con Regulaciones Gubernamentales. La falla ocurrirá sin aviso. Modo de falla potencial afecta la seguridad de la operación del vehículo y/o involucra el no cumplimiento con Regulaciones Gubernamentales. La falla ocurrirá con aviso. Pérdida de función primaria (vehículo inoperable, no afecta la operación segura del vehículo). Degradación de la función primaria (vehículo operable, pero con un nivel de desempeño reducido). Pérdida de la función secundaria (vehículo operable, pero con algunos aspectos de confort y/o comodidad inoperables). Degradación de la función secundaria (vehículo operable, pero algunos aspectos de confort y/o comodidad operan a un nivel de desempeño reducido). Aspectos de apariencia y/o ruido no están conformes, vehículo operable. Defecto detectado por la mayoría de los clientes (mayor al 75%). Aspectos de apariencia y/o ruido no están conformes, vehículo operable. Defecto detectado por el 50% de los clientes. Aspectos de apariencia y/o ruido no están conformes, vehículo operable. Defecto detectado por los clientes observadores (menos del 25%). Efecto no perceptible. Grado 10 9 8 7 6 5 4 3 2 1 Tabla Cr1 DAMEF - Criterios Sugeridos para la Evaluación de Severidad Causa / Mecanismo del Modo de Fallas Potencial (f) Esta información puede ser dividida en varias columnas o combinadas en una sola columna. En el desarrollo del AMEF, la identificación de todas las posibles causas del modo de falla es clave para su posterior análisis. Aunque variadas técnicas (como la tormenta de ideas) puede ser usada para determinar la posible causa del modo de falla, se recomienda que el equipo deba centrarse en la comprensión del mecanismo de falla para cada modo de falla. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 33 Mecanismo del Modo de Fallas Potencial (f1) Un mecanismo de falla es la física, química, eléctrica, térmica, u otro proceso que da como resultado el modo de falla. Es importante hacer la distinción de que un modo de falla es el efecto "observado" o "externo" a fin de no confundir el modo de falla con el mecanismo de falla, el fenómeno físico real detrás del modo de falla o el proceso de degradación o la cadena de acontecimientos que ocasiona un determinado modo de falla. En la medida de lo posible, liste de cada mecanismo potencial para cada modo de falla. El mecanismo debe enumerarse de la forma más concisa y completa como sea posible. Para un sistema, el mecanismo de falla es el proceso de propagación de error después de que un componente falló, ocasionando a una falla en el sistema. Un producto o proceso puede tener varios modos de falla que se correlacionan entre sí a causa de un mecanismo común de falla detrás de ellos. Asegúrese de que estos efectos sean considerados como parte del DFMEA. Causa del Modo de Fallas Potencial (f2) Las causa de falla potencial se define como una indicación de cómo el proceso de diseño podría permitir la ocurrencia de la falla, que se describe en términos de algo que puede corregirse o puede ser controlado. La causa de falla potencial puede ser como una indicación de un punto débil del diseño, cuya consecuencia es el modo de falla. Las causas son las circunstancias que inducen o activan un mecanismo de falla. En la identificación de posibles causas de falla, utilice descripciones concisas de las causas específicas de las fallas; por ejemplo, el recubrimiento especificado en pernos permite su fragilización. Frases ambiguas, tales como diseño inadecuado, no deberá utilizarse. La investigación de las causas tiene que centrarse en el modo de falla y no en el efecto. A la hora de determinar las causas, el equipo deberá asumir que la existencia de la causa objeto de debate dará como resultado el modo de falla (es decir, el modo Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 34 de falla no requiere de que ocurran múltiples causas). Típicamente, puede haber varias causas cada una de las cuales pueden resultar en el modo de falla. Esto se traduce en varias líneas (causas) para el modo de falla. En la medida de lo posible, registre cada causa potencial para cada modo de falla o mecanismo de falla. La causa deberá registrarse de la forma más concisa y completa como sea posible. La separación de las causas dará lugar a un análisis centrado para cada causa y pueden producir diferentes medidas, controles y planes de acción. La Tabla III.5 muestra las causas de las fallas descritas en la Tabla III.3. Aunque no es obligatorio, como parte de los elementos mínimos del formato AMEF, la tabla incluye el mecanismo de falla para mostrar las relaciones entre el modo de falla, el mecanismo de falla mecanismo, y la causa. En la preparación del DAMEF, se asume que el diseño será fabricado y ensamblado de acuerdo con la intención del diseño. Se pueden hacer excepciones a la discreción del equipo, donde los datos históricos indican deficiencias en el proceso de fabricación. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 35 Modo de Falla Vehículo no se detiene Mecanismo No hay transferencia de fuerza del pedal a las pastillas Reducción de la Vehículo se detiene después de transferencia de una distancia especificada fuerza del pedal a las pastillas Causa Ruptura de la vinculación mecánica debido a la falta de protección contra la corrosión Bloqueo del cilindro maestro debido al diseño del sello Pérdida de fluido hidráulico por los conectores, debido a la incorrecta especificación de torque de los conectores Pérdida de fluido hidráulico por la tubería, debido al material inapropiado de la tubería especificada Articulaciones de la vinculación mecánica rígidas debido a la especificación de lubricación inadecuada Articulaciones de la vinculación mecánica corroídas debido a la falta de protección contra la corrosión Pérdida parcial de fluido hidráulico por la tubería, debido al material inapropiado de la tubería especificada Excesiva / rápida Aumento acumulativo de la presión en Vehículo se detiene con más transferencia de el cilindro maestro, debido al diseño del fuerza de lo especificado fuerza del pedal de sello frenos Corrosión o acumulación de depósitos en los rieles o pastillas, debido al Sistema se activa sin demanda; Pastillas no acabado superficial no adecuado para la circulación del vehículo está liberadas promover la libre limpieza y protección parcialmente obstaculizada contra la corrosión Sistema se activa sin demanda; Presión hidráulica Bloqueo del cilindro maestro debido al el vehículo no puede moverse no liberada diseño del sello Tabla III.5 DAMEF - Ejemplo Causa Potencial Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 36 Ocurrencia (O) (g) Ocurrencia es la probabilidad de que una causa y/o mecanismo específico ocurra durante la vida de un diseño. El número o rango de probabilidad de ocurrencia tiene un significado relativo más que un valor absoluto (Ver Tabla Cr2). Se deberá utilizar un sistema de clasificación consistente para garantizar la continuidad. El número o rango de probabilidad de ocurrencia es una clasificación relativa dentro del alcance del AMEF y puede no reflejar la probabilidad de ocurrencia actual. Criterios de Evaluación Sugeridos El equipo deberá acordar un sistema de rangos y criterios de evaluación que sean consistentes, incluso si se modifican para cada proceso de análisis. La ocurrencia deberá ser estimada utilizando una escala del 1 al 10, basándose en la Tabla Cr2 como un lineamiento. Para determinar este estimado, se deberán considerar preguntas como las siguientes: ¿Cual es la experiencia histórica en servicio con componentes, subsistemas o sistemas similares? ¿Es el componente similar con respecto a su nivel de componente, subsistema o sistema previo? ¿Que tan significativo son los cambios respecto a su nivel de componente, subsistema o sistema previo? ¿Es el componente radicalmente diferente de su nivel previo? ¿Es el componente completamente nuevo? ¿La aplicación del componente ha cambiado? ¿Cuales son los cambios ambientales? ¿Se ha realizado un análisis de Ingeniería (Por ejemplo: confiabilidad) para estimar la proporción de ocurrencias esperadas y comparables para dicha aplicación? ¿Se han establecido controles preventivos? Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 37 Criterios DAMEF Ocurrencia de Causa Probabilidad de Falla Muy Alta Alta Moderada Baja Muy Baja (Diseño vida o confiabilidad de la parte o vehículo) Nueva tecnología o nuevo diseño, sin historia. La falla es inevitable con nuevo diseño, nuevas aplicaciones, cambios de ciclo o condiciones de funcionamiento. La falla es probable con nuevo diseño, nuevas aplicaciones, cambios de ciclo o condiciones de funcionamiento. La falla es incierta con nuevo diseño, nuevas aplicaciones, cambios de ciclo o condiciones de funcionamiento. Fallas frecuentes asociadas con diseños similares o en simulaciones de diseño y pruebas. Fallas ocasionales asociadas con diseños similares o en simulaciones de diseño y pruebas. Fallas aisladas asociadas con diseños similares o en simulaciones de diseño y pruebas. Sólo fallas aisladas relacionadas con diseños casi idénticos o en simulaciones de diseño y pruebas. Fallas no observadas asociadas con diseños casi idénticos o en simulaciones de diseño y pruebas. Falla eliminada a través de controles preventivos. Criterios DAMEF Ocurrencia de Causa (Incidentes por elementos o vehículos) ≥ 100 por mil ≥ 1 en 10 50 por mil 1 en 20 20 por mil 1 en 50 10 por mil 1 en 100 2 por mil 1 en 500 0,5 por mil 1 en 2.000 0,1 por mil 1 en 10.000 0,01 por mil 1 en 100.000 ≤ .001 por cada mil 1 en 1.000.000 Falla eliminada a través de controles preventivos Grado 10 9 8 7 6 5 4 3 2 1 Tabla Cr2 DAMEF - Criterios Sugeridos para la Evaluación de Ocurrencia Controles Actuales del Diseño (h) Los Controles Actuales del Diseño son las actividades llevadas a cabo como parte del proceso de diseño que han sido o están siendo empleados, y que garantizarán la adecuación del diseño para los requisitos funcionales y de confiabilidad considerados. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 38 Existen dos tipos de controles de diseño a considerar: Prevención: Eliminan (previenen) la ocurrencia de la causa, el mecanismo de falla o el modo de falla; o reducen su grado de ocurrencia. Detección: Identifican (detectan) la existencia de una causa, el mecanismo de falla o el modo de falla, ya sea por métodos analíticos o físicos, antes de que el ítem sea liberado para producción. El enfoque preferido es primero usar controles preventivos, si es posible. Los rangos de ocurrencia iniciales serán afectados por los controles de prevención siempre y cuando estos estén integrados como parte de la intención del diseño. Los controles de detección deberán incluir la identificación de aquellas actividades que detectan el modo de falla; así como, aquellos que detectan la causa. El equipo deberá considerar análisis, ensayos, revisiones, y otras actividades para garantizar la adecuación del diseño, tales como: Controles de Prevención Estudios de Evaluación Comparativa (Benchmarking). Diseño a Prueba de Fallas. Estándares de Diseño y Materiales (Internas y Externas). Documentación - Registros de las mejores prácticas, lecciones aprendidas, etc. de diseños similares. Estudios de Simulación - Análisis de conceptos para establecer requisitos de diseño. A Prueba de Errores. Controles de Detección Evaluación de Prototipos. Pruebas de Validación. Estudios de Simulación - Validación del Diseño. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 39 Diseño de Experimentos; incluyendo Pruebas de Confiabilidad. Maquetas usando partes similares. El formato del ejemplo AMEF de Diseño de este manual, tiene dos columnas para los controles del diseño (es decir, columnas separadas para los Controles de Prevención y los Controles de Detección) para ayudar al equipo a una clara distinción entre estos dos tipos de controles de diseño. Si se usa el formato con una columna (para controles de diseño), debieran usarse entonces los siguientes prefijos. Para controles de prevención, coloque una “P” antes de cada control de prevención listado. Para controles de detección, coloque una “D” antes de cada control de detección listado. La prevención de las causas del modo de falla a través de un cambio de diseño o cambio en el proceso de diseño es la única forma de reducir el grado de ocurrencia. La Tabla III.6 muestra ejemplos de los controles de prevención y detección para las causas señaladas en la Tabla III.5. Modo de Falla Vehículo no se detiene Controles de Controles de Prevención Detección Ruptura de la vinculación mecánica Diseñado por Prueba de tensión debido a la falta de protección contra estándar de ambiental 03-9963 la corrosión material MS-845 Prueba de Diseño continuado variabilidad de la Bloqueo del cilindro maestro debido al con los mismos presión - a nivel de diseño del sello requisitos sistema Pérdida de fluido hidráulico por los Diseñado por Prueba de conectores, debido a la incorrecta requisitos de resistencia a la especificación de torque de los torque 3993 vibración 18-1950 conectores Diseño de Pérdida de fluido hidráulico por la Diseñado por Experimentos tubería, debido al material estándar de (DOE) Resistencia del inapropiado de la tubería especificada material MS-1178 Tubo Causa Tabla III.6 DAMEF - Ejemplo Controles de Prevención y Detección Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 40 Detección (D) (i) La detección es el rango asociado con el mejor control de detección señalado en la columna Control de Detección Actual del Diseño. Cuando más de un control ha sido identificado, se recomienda que la clasificación de detección para cada control se incluya como parte de la descripción del control. Registre el valor más bajo en la columna de detección. Un enfoque sugerido para el Control de Detección Actual del Diseño es asumir que la falla ha ocurrido y, a continuación, evaluar la capacidad de los controles actuales del diseño para detectar este modo de falla. No suponer automáticamente que el grado de detección es bajo debido a que la ocurrencia es baja. Es importante evaluar la capacidad de los controles del diseño para detectar modos de falla con baja frecuencia o para reducir el riesgo de ir más allá en el proceso de liberación del diseño. La detección es una clasificación relativa dentro del alcance de cada AMEF. Con el fin de lograr un grado inferior, por lo general el control del diseño (análisis o las actividades de verificación) tiene que ser mejorado. Criterios de Evaluación Sugeridos El equipo deberá acordar un sistema de rangos y criterios de evaluación que sean consistentes, incluso si se modifican para cada proceso de análisis. La detección deberá ser estimada, utilizando la Tabla Cr3 como un lineamiento. El rango o valor de uno (1) está reservado para la prevención de la falla demostrada a través de soluciones de diseño. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 41 Oportunidades para la Detección Sin oportunidad de detección No es probable detectar en cualquier etapa Después de congelar el diseño y antes del lanzamiento Antes de congelar el diseño Análisis virtual correlacionado Detección no aplicable por prevención de fallas Criterios para AMEF de Diseño Probabilidad de Detección por el Control de Diseño Sin controles actuales de diseño; No se puede detectar o no se analiza. Débil capacidad de detección de los controles de diseño; El análisis virtual (por ejemplo, CAE, FEA, etc.) no está correlacionado con las condiciones reales de funcionamiento. Verificación o validación del producto después de congelar el diseño y antes del lanzamiento con pruebas de aceptación o rechazo. (Pruebas de subsistema o sistema con criterios de aceptación; tales como, como conducción y manejo, evaluación de embarque, etc.). Verificación o validación del producto después de congelar el diseño y antes del lanzamiento con ensayos para probar fallas. (Pruebas de subsistema o sistema hasta que ocurra la falla, evaluando las interacciones del sistema, etc.). Verificación o validación del producto después de congelar el diseño y antes del lanzamiento con pruebas de degradación. (Pruebas de subsistema o sistema después de la prueba de durabilidad; por ejemplo, la verificación de la función). Validación del producto (pruebas de confiabilidad, desarrollo o de validación) antes de la congelación de diseño utilizando pruebas de aceptación o rechazo. (Por ejemplo, criterios para la aceptación del desempeño, verificación funcional, etc.). Validación del producto (pruebas de confiabilidad, desarrollo o de validación) antes de la congelación de diseño utilizando ensayos para probar fallas. (Por ejemplo, fugas, deformación, grietas, etc.) Validación del producto (pruebas de confiabilidad, desarrollo o de validación) antes de la congelación de diseño utilizando pruebas de degradación. (Por ejemplo, datos de tendencias, valores antes y después, etc.). Los controles de diseño tienen una fuerte capacidad de detección. El análisis virtual (por ejemplo, CAE, FEA, etc.) se encuentra altamente correlacionado con las condiciones reales de funcionamiento antes de la congelación de diseño. La causa o el modo de falla no pueden ocurrir porque es totalmente impedido a través de soluciones de diseño (por ejemplo, normas de diseño demostradas, las mejores prácticas, materiales comunes, etc.). Grado Probabilidad de Detección 10 Casi Imposible 9 Muy Remota 8 Remota 7 Muy Baja 6 Baja 5 Moderada 4 Moderada Alta 3 Alta 2 Muy Alta 1 Casi Seguro Tabla Cr3 DAMEF - Criterios Sugeridos para la Evaluación de Detección Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 42 Determinación de Acciones Prioritarias Una vez que el equipo ha completado la identificación inicial de modos de falla y sus efectos, las causas y los controles, incluidas las clasificaciones de severidad, ocurrencia y detección, deberán decidir si se necesitan más esfuerzos para reducir el riesgo. Debido a las limitaciones inherentes a los recursos, tiempo, la tecnología y otros factores, deberán elegir la mejor manera de dar prioridad a estos esfuerzos. El objetivo inicial del equipo debe orientarse hacia modos de falla con el mayor grado de severidad. Cuando la severidad es de 9 ó 10, es imperativo que el equipo se asegure de que el riesgo se aborda a través de los controles existentes o determine acciones recomendadas (tal como se documenta en el AMEF). Para los modos de falla con severidad de 8 ó inferior, el equipo deberá considerar las causas que tengan mayor ocurrencia o grados de detección. El equipo tiene la responsabilidad de examinar la información clasificada, decidir sobre un enfoque, y determinar la mejor manera de priorizar los esfuerzos de reducción de los riesgos que servirá mejor a la organización y sus clientes. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 43 Evaluación de Riesgos; Número de Prioridad de Riesgo (NPR) (j) Un enfoque para ayudar a establecer prioridades de acción ha sido la de utilizar el Número de Prioridad de Riesgo: NPR = Severidad (S) x Ocurrencia (O) x Detección (D) Dentro del alcance del AMEF individual, este valor puede oscilar entre 1 y 1000. El uso de un umbral de NPR no es una práctica recomendada para determinar la necesidad de adoptar medidas. La aplicación de los umbrales de NPR’s supone que son una medida de riesgo relativo (que a menudo no son) y que la mejora continua no es necesario (que es). Por ejemplo, si el cliente aplicó un umbral arbitrario de 100 a lo siguiente, el proveedor estará obligado a adoptar medidas en relación con la característica B con NPR de 112. Ítem Severidad Ocurrencia Detección NPR A 9 2 5 90 B 7 4 4 112 En este ejemplo, el NPR es mayor para característica B, pero la prioridad debe ser trabajar sobre A con la mayor severidad de 9, aunque el NPR es de 90 que es menor y está por debajo del umbral. Otra preocupación con el uso de éste enfoque es que no hay un valor específico de NPR para exigir la acción. Lamentablemente, el establecimiento de estos umbrales puede promover el mal comportamiento que causan los miembros del equipo para pasar tiempo tratando de justificar un menor valor de ocurrencia o detección para reducir el RPN. Este tipo de comportamiento evita abordar el verdadero problema que subyace a la causa del modo de falla y se limita de forma que el NPR se mantenga por debajo del umbral. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 44 Es importante reconocer que, si bien la determinación de riesgo "aceptable" en un programa en particular es deseable (por ejemplo, lanzamiento de vehículos), deberá basarse en un análisis de severidad, ocurrencia y detección, y no a través de la aplicación de los umbrales de NPR. El uso del índice NPR en los debates del equipo puede ser un instrumento útil. La limitación del uso del índice NPR necesita de ser entendido. Sin embargo, el uso del índice NPR para determinar los umbrales de acción prioritarias, no se recomienda. Acciones Recomendadas (k) En general, las acciones de prevención (es decir, la reducción de la ocurrencia) son preferibles a las acciones de detección. Un ejemplo de ello es el uso de un diseño estándar o mejores prácticas, en lugar de la verificación / validación del producto después de congelar el diseño. La intención de las acciones recomendadas es para mejorar el diseño. La identificación de estas acciones debe considerar la reducción de los valores en el siguiente orden: primero la Severidad, luego la Ocurrencia y por último la Detección. Ejemplo enfoques para reducir estos valores se explican a continuación: Para Reducir el Valor de Severidad (S): Sólo una revisión de diseño puede dar lugar a una reducción en el valor de severidad. Un alto valor de severidad a veces puede ser reducido haciendo revisiones de diseño para compensar o mitigar la gravedad de la falla resultante. Por ejemplo: El requisito de un neumático es "mantener la presión del aire en virtud del uso". La severidad de los efectos del modo de falla "rápida pérdida de presión de aire" sería inferior en el caso de neumáticos "Run-Flat". Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 45 Un cambio de diseño, de por sí, no implica que la severidad se reduce. Cualquier cambio de diseño deberá ser revisado por el equipo para determinar el efecto a la funcionalidad del producto y proceso. Para lograr la máxima eficacia y eficiencia de este enfoque, los cambios de diseño al producto y proceso deberán aplicarse en una fase temprana del proceso de desarrollo. Por ejemplo, puede ser necesario considerar materiales alternantes en una fase temprana del ciclo de desarrollo para eliminar la severidad de la corrosión. Para Reducir el Valor de Ocurrencia (O): Una reducción en el valor de ocurrencia puede efectuarse mediante la eliminación o control de una o varias de las causas o los mecanismos del modo de falla a través de una revisión de diseño. Deberán considerarse acciones como las siguientes: Diseño a prueba de errores para eliminar el modo de falla. Aplicación de Dimensionado Geométrico y Tolerancias. Revisión del diseño para reducir las tensiones o remplazar componentes débiles. Añadir Redundancia. Revisión de la Especificación del Material. Para Reducir el Valor de Detección (D): El método preferido es el uso de la metodología a prueba de errores. Un aumento en las acciones de verificación y validación del diseño deberán traducirse en una reducción del valor de de detección. En algunos casos, un cambio de diseño en un lugar específico puede ser requerido para aumentar la probabilidad de detección. Además, deberá considerarse lo siguiente: Diseño de Experimentos (Sobre todo cuando múltiples causas de un modo de falla están presentes o interactúan). Revisión de Planes de Prueba. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 46 Si alguna evaluación conduce a la no existencia de acciones recomendadas para una combinación específica de un modo de falla / causa / control, indicar registrando "Ninguna" en esta columna. También puede ser útil incluir una justificación, en caso de indicar "Ninguna", especialmente en caso de alta severidad. En relación con las acciones de diseño considere utilizar lo siguiente: Resultados de diseño (Diseño de Experimentos o pruebas de confiabilidad). Análisis del diseño (confiabilidad, falla estructural o física) que confirme que la solución es eficaz y no introduce nuevos modos de falla potencial. Dibujos, esquemas, o modelos para confirmar cambios de funciones específicas. Resultados de una revisión del diseño. Cambios de un Estándar de Ingeniería o Directrices de Diseño. Análisis de los resultados de confiabilidad. La Tabla III.7 proporciona un ejemplo de la aplicación de las causas (Columna f), controles (Columna h) y acciones recomendadas (Columna k). Responsabilidad y Fecha Prevista para la finalización (l) Introduzca el nombre de la persona y la organización responsable de completar cada acción recomendada, incluyendo la fecha objetivo de finalización. El líder del equipo es responsable de garantizar que todas las acciones recomendadas se han ejecutado o tratado adecuadamente. Resultado de Acciones (m-n) Esta sección identifica los resultados de las acciones realizadas y su efecto en los valores de Severidad, Ocurrencia, Detección y NPR. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 47 Acciones Tomadas y Fecha de Terminación (m) Después que la acción se ha puesto en práctica, introduzca una breve descripción de las medidas adoptadas y la fecha de terminación real. Severidad, Ocurrencia, Detección y NPR (n) Después que las acciones correctivas y preventivas se han completado, determinar y registrar el resultado de la Severidad, Ocurrencia y Detección. Calcule y registre el indicador de prioridad resultante (por ejemplo, NPR). Todos los valores deberán revisarse. Las acciones por sí solas no garantizan que el problema se resolvió, por lo tanto, un análisis adecuado o ensayo deberá ser completado como verificación. Si la adopción de nuevas medidas se considera necesario, repetir el análisis. El enfoque deberá ser siempre la mejora continua. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 48 Modo de Falla Ítem Sistema de Freno de Disco Vehículo no se detiene Causa Controles de Prevención Controles de Detección Acciones Recomendadas Ruptura de la vinculación mecánica debido a la falta de protección contra la corrosión Diseñado por estándar de material MS845 Prueba de tensión ambiental 039963 Cambio de material para acero inoxidable Bloqueo del cilindro maestro debido al diseño del sello Diseño continuado con los mismos requisitos Prueba de variabilidad de la presión - a nivel de sistema Usar diseño del sello continuado Diseñado por requisitos de torque 3993 Prueba de resistencia a la vibración 18-1950 Modificar el diseño de los conectores para conexión rápida Diseñado por estándar de material MS1178 Diseño de Experimentos (DOE) Resistencia del Tubo Modificar el diseño de la tubería de MS-1178 a MS2025 para aumentar la resistencia Pérdida de fluido hidráulico por los conectores, debido a la incorrecta especificación de torque de los conectores Pérdida de fluido hidráulico por la tubería, debido al material inapropiado de la tubería especificada Tabla III.7 DAMEF - Ejemplo Causas, Controles y Acciones Recomendadas Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 56 Mantenimiento DAMEFs El AMEF de Diseño es un documento vivo y deberá revisarse cuando se produzca un cambio en el diseño del producto y actualizarse, según sea necesario. Las actualizaciones de las acciones recomendadas deberán incluirse en un posterior DAMEF junto con los resultados finales (lo que funcionó y lo que no funcionó). Otro elemento de mantenimiento continuo deberá incluir una revisión periódica de los valores utilizados en el AMEF de Diseño. Debería prestarse especial atención a los valores de Ocurrencia y Detección. Esto es particularmente importante cuando se han realizado mejoras de productos ya sea a través de cambios o mejoras en los controles de diseño. Además, en los casos en que se hayan producido acciones en el campo, los valores deberán modificarse. Apalancamiento DAMEFs En caso de existir un nuevo proyecto o aplicación funcionalmente similar a la del producto existente, se puede utilizar un solo DAMEF con consentimiento del cliente. Utilizando una sólida base de referencia como punto de partida, el DAMEF ofrece la mayor oportunidad para aprovechar la experiencia y conocimiento anterior. Si hay ligeras diferencias, el equipo deberá identificar y centrarse en los efectos de estas diferencias. VÍNCULOS CON OTROS DOCUMENTOS El DFMEA no es un documento aislado. Por ejemplo, la salida del DAMEF puede ser utilizado como insumo para posteriores procesos de desarrollo de productos. Es el resumen de las discusiones y análisis del equipo. La Figura III.7 muestra los vínculos con algunos de los documentos de uso común. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 57 Plan de Verificación de Diseño y Reporte (DVP&R) DAMEF y DVP&R tienen un importante vínculo. El DAMEF identifica y documenta los controles actuales del diseño de prevención y detección que se convierten en entradas para las pruebas incluidas en el DVP&R. El DFMEA identifica "que" los controles, mientras que el DVP&R ofrece "cómo" los criterios de aceptación, procedimiento y tamaño de la muestra. AMEF de Proceso Otro aspecto importante es la vinculación entre el DAMEF y PAMEF. Por ejemplo, un modo de falla del proceso PAMEF o un modo de falla del diseño DAMEF puede resultar en el mismo efecto potencial del producto. En este caso, los efectos del modo de falla del diseño deberán reflejarse en los efectos y los valores de severidad del DAMEF y PAMEF. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 58 CAPÍTULO IV AMEF DE PROCESO El AMEF de Proceso, denominado PAMEF, da soporte al desarrollo del proceso de fabricación para reducir el riesgo de fallas por: Identificando y evaluando las funciones del proceso y sus requisitos, Identificando y evaluando modos de falla potencial relacionados con el producto y proceso, y los efectos de las fallas potenciales en el proceso y clientes. Identificando las causas potenciales en los procesos de manufactura o ensamble, Identificando variables significativas del proceso, enfocando los controles para la reducción de ocurrencia o detección de las condiciones de falla. Permitir el establecimiento de un sistema de prioridades para el control de las acciones correctivas y preventivas. El AMEF de Proceso es un documento viviente y deberá: Iniciarse cerca o en la etapa de factibilidad, Iniciarse antes de la preparación del herramental para producción, y Tomar en consideración todas las operaciones de manufactura, desde componentes individuales hasta ensambles. Incluir todos los procesos dentro de la planta que puede afectar la fabricación y operaciones de ensamble, tales como: despacho, recepción, transporte de material, almacenamiento, traslado o etiquetado, etc. Se promueve revisar y analizar previamente procesos nuevos o revisados, para anticiparse, resolver o monitorear aspectos clave y potenciales del proceso durante las etapas de la planificación de la manufactura en el programa de un nuevo modelo o componente. El AMEF de Proceso asume que el producto tal como está diseñado cumplirá con la intención del diseño. Los modos de fallas potenciales que pudieran ocurrir por Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 59 debilidades en el diseño pueden incluirse en un AMEF de Proceso. Sus efectos y formas de evitarlos están cubiertos por el AMEF de Diseño. El AMEF de Proceso no se basa en cambios en el diseño de productos para superar las debilidades del proceso. No obstante, toma en consideración las características de diseño del producto relacionadas con el proceso de fabricación o montaje para asegurar que, y en la medida de lo posible, el producto resultante cumpla con las necesidades y expectativas del cliente. Generalmente el desarrollo del AMEF de Proceso da por sentado que las máquinas y equipos cumplirán con la intención de su diseño y, por tanto, están excluidos del alcance. Los mecanismos de control para las partes y materiales recibidos pueden considerarse sobre la base de datos históricos. Definición del Cliente La definición de “Cliente” debe ser normalmente el “Consumidor Final”; sin embargo, para un AMEF de Proceso, el cliente puede ser también una operación de manufactura o ensamble subsiguiente o posterior, una operación de servicio; así como las regulaciones gubernamentales. Enfoque de Equipo El PAMEF es desarrollado y mantenido por un equipo multidisciplinario, típicamente el equipo es dirigido por el ingeniero responsable. Durante el desarrollo inicial un AMEF de Proceso se espera que el ingeniero responsable involucre en forma directa y activa a los representantes de todas las áreas afectadas. Estas áreas deberán incluir, pero no limitarse a: Diseño, Ensamble, Manufactura, Materiales, Calidad, Servicio y Proveedores; así como, el responsable del área del ensamble siguiente. Los AMEF de Proceso debieran ser un catalizador para estimular el intercambio de ideas entre las áreas afectadas y, por tanto, promover un enfoque de equipo. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 60 Consideraciones de Diseño El equipo deberá asumir que el producto, tal como está diseñado, cumplirá con la intención del diseño. Durante el desarrollo de un PAMEF, el equipo podrá identificar oportunidades en el diseño que, si se implementan, eliminarían o reducirían la ocurrencia de un modo de falla en el proceso. Por ejemplo, añadir una función de concordancia en un dispositivo para eliminar la posibilidad de que un operador coloque una parte en la orientación equivocada. Esta información deberá ser proporcionada a los ingenieros responsables del diseño; así como, al personal responsable del herramental, equipos y dispositivos para su consideración y posible aplicación. DESARROLLO DE UN AMEF DE PROCESO El ingeniero de proceso responsable o líder del equipo tiene a su disposición una serie de documentos que serán de utilidad en la preparación del AMEF de Proceso. El PAMEF se inicia desarrollando una lista de lo que se espera y no que el proceso haga, es decir, la intención del proceso. El PFMEA debe comenzar con un diagrama de flujo del proceso general. Este diagrama de flujo debe identificar las características del producto y parámetros del proceso asociados con cada operación. Deberá incluirse la identificación de algunos efectos del producto a partir del AMEF de Diseño correspondiente. Copias del diagrama de flujo usado en la preparación del PAMEF deberán acompañarlo. Para facilitar la documentación del análisis de fallas potenciales y sus consecuencias, se desarrollaron formatos PAMEF, los cuales se encuentran en el Apéndice A. El contenido mínimo de información necesaria para un PAMEF se discute a continuación. (Ver también la Tabla IV.1). Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 61 Requisitos Previos Un AMEF de Proceso debe comenzar con el desarrollo de la información para entender el proceso de fabricación y/o ensamble que se analiza y definir sus requisitos. El diagrama de flujo del proceso es una de las principales entradas para el PAMEF. El diagrama de flujo se utiliza como una herramienta para ayudar a establecer el alcance del análisis durante el diseño del proceso de manufactura. Diagrama de Flujo del Proceso y la vinculación con el PAMEF Un diagrama del flujo del proceso describe el flujo del producto a través del proceso, desde la entrada hasta la salida. Esto deberá incluir cada uno de los pasos del proceso de fabricación o ensamble; así como, las salidas correspondientes (características del producto, requisitos, entregas, etc.) y entradas (características del proceso, fuentes de variación, etc.). El detalle del flujo del proceso depende de la etapa de desarrollo del proceso en discusión. El diagrama de flujo inicial generalmente se considera un mapa de proceso de alto nivel. Es necesario un análisis más detallado para identificar los posibles modos de falla. El PAMEF deberá ser coherente con la información contenida en el diagrama del flujo del proceso. El alcance del diagrama del flujo del proceso deberá incluir todas las operaciones de manufactura, desde la transformación de cada uno de los componentes individuales hasta los ensambles, incluyendo: recepción, transporte de material, almacenamiento, traslado o etiquetado, despacho, etc. Se deberá realizar una evaluación preliminar del riesgo utilizando el diagrama del flujo del proceso para determinar cuál de estas operaciones o etapas individuales puede tener un impacto sobre la fabricación del producto o ensamble. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 62 El desarrollo del PAMEF continúa identificando los requisitos para cada proceso o función. Los requisitos son los resultados de cada operación o paso y se refieren a los requisitos para el producto. Los requisitos proporcionan una descripción de lo que debe lograrse en cada operación o paso. Los requisitos proporcionan al equipo una base para determinar los posibles modos de falla. Con el fin de asegurar la continuidad, es altamente recomendable que el mismo equipo multidisciplinario desarrolle el Diagrama de Flujo del Proceso, PAMEF y Plan de Control. Ver la Figura IV.2 como un ejemplo para Diagrama de Flujo del Proceso. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 63 Otras Herramientas y Fuentes de Información Otras fuentes de información que son útiles para que el equipo presentando la manera de captar atención en los debates sobre los requisitos del proceso incluyen: Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 64 DAMEF. Planos y Registros de Diseño. Lista de Procesos. Matriz de Interacción. No Conformidades Internas y Externas. Historial de Calidad y Confiabilidad. Información de Investigación Después de establecer el alcance del análisis, el equipo deberá comenzar por la revisión de la información histórica. Las fuentes de información deberían incluir: Las Lecciones Aprendidas de aplicaciones anteriores, y Cualquier información disponible para establecer las Mejores Prácticas, incluyendo entre ellas temas como: Directrices y Normas, Identificación de Partes, Metodología a Prueba de Errores. Información disponible sobre desempeño en calidad, referente a diseños de productos y procesos anteriores, incluyendo indicadores tales como: Rendimiento (FTQ y FTC), Capacidad a la primera vez (tanto al final de la línea y en cada operación), Partes por millón (ppm), Índices de capacidad del proceso (Cpk y Ppk), Garantía. La información puede ser útil para la determinación de los valores de Severidad, Ocurrencia y Detección. Después de considerar estos requisitos previos, complete el formulario (Tabla IV.1). EJEMPLO AMEF DE PROCESO El formato utilizado en los ejemplos de este manual es una guía para documentar las discusiones del equipo y registrar el análisis de los elementos del PAMEF. Contenido mínimo de lo que normalmente esperan las ensambladoras OEMs. El orden de las columnas puede ser modificado y se pueden añadir columnas a este formato Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 65 dependiendo de la organización; así como, de las necesidades y expectativas de los clientes. En cualquier caso, cualquier formato presentado deberá ser aceptable para el cliente. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 66 Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 67 Encabezado del Formato AMEF de Proceso (Campos A-H) Ver Tabla IV.1 A continuación se describen los datos que deberán figurar en el formato. El encabezado deberá identificar claramente el foco del AMEF, así como información relacionada con la elaboración de documentos y control de proceso. Este deberá incluir un número AMEF, la identificación del campo de aplicación, la responsabilidad del diseño, fechas, etc. El encabezado deberá contener los siguientes elementos: Número de AMEF (A) Número del documento, el cual puede ser utilizado para su control. Ítem (B) Nombre y número del sistema, subsistema o componente. Responsabilidad del Proceso (C) Nombre del área responsable del proceso. Año Modelo / Programa (D) Año modelo y línea de vehículo afectado. Fecha Clave (E) La fecha clave mas lejana corresponde a la fecha de presentación del PPAP. Fecha del AMEF (F) Fecha de la emisión inicial y fecha de la última revisión del AMEF. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 68 Miembros del Equipo (G) Información del personal involucrado en el desarrollo del AMEF. Preparado por (H) Información del responsable de preparar el AMEF. Cuerpo del Formato AMEF de Proceso (Campos a-n) Ver Tabla IV.1 El cuerpo formato AMEF de Proceso contiene el análisis de los riesgos relacionados con las fallas potenciales, y las acciones de mejora que se adopten. Paso del Proceso / Función del Proceso / Requisitos (a) Paso y Función del Proceso pueden dividirse en dos columnas o combinarse en una sola columna. Las etapas del proceso pueden estar enumerados en la columna Paso y Función del Proceso, o puede añadirse una columna adicional que contenga las Funciones y Requisitos de ese Paso del Proceso. "Paso del Proceso, "Función del Proceso" y "Requisitos" se describen a continuación: Paso del Proceso (a1) Introduzca la identificación del paso del proceso u operación que se analiza, basado en la numeración y terminología del proceso. Por ejemplo, introduzca el número y el identificador (por ejemplo, el nombre). El esquema de numeración del proceso, la secuencia, y la terminología utilizada debe ser coherente con los utilizados en el diagrama del flujo del proceso para garantizar la trazabilidad y las relaciones con otros documentos (planes de control, instrucciones del operador, etc.). Las operaciones de reparación y reproceso también deberán incluirse. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 69 Función del Proceso (a1) Liste la función del proceso correspondiente a cada paso u operación del proceso que se analiza. La función del proceso se describe el objetivo o la intención de la operación. Se recomienda un análisis de riesgo con el fin de limitar el número de pasos, incluyendo solo para aquellos que añaden valor o de otra manera se consideran como probable que tenga un impacto negativo sobre el producto. Si hay varias funciones del proceso analizadas con respecto a una operación dada, cada una de ellas deberá alinearse en el formato con sus respectivos "Requisitos" para ayudar en el desarrollo de los modos de falla asociados. Requisitos (a2) Liste de los requisitos para cada función del proceso correspondiente al paso del proceso u operación que se analiza. Los requisitos son las entradas al proceso especificado para satisfacer la intención de diseño y otras necesidades de los clientes. Si hay múltiples requisitos con respecto a una determinada función, cada uno de ellos deberá alinearse en el formato con los respectivos modos de falla asociados con el fin de facilitar el análisis. Modo de Falla Potencial (b) Modo de Falla Potencial se define como la manera en que el proceso podría dejar de cumplir con los requisitos (incluyendo el intento de diseño). Al preparar el AMEF, se asume que las partes o materiales recibidos son correctos. Se pueden hacer excepciones cuando los datos históricos indiquen deficiencias en la calidad de las partes de recibidas. El equipo también debe asumir que el diseño básico del producto es correcto; sin embargo, si hay cuestiones de diseño que se traducen en preocupaciones de proceso, estas cuestiones deberán comunicarse al equipo de diseño para su resolución. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 70 Liste los modos de falla potencial para la operación en particular en términos de requisitos del proceso (por ejemplo, como se indica en el diagrama del flujo del proceso). Se asume que la falla puede ocurrir, pero no necesariamente ocurrirá. Los posibles modos de falla deberán ser descritos en términos técnicos, no como un síntoma perceptible por el cliente. Ver ejemplo en la Tabla IV.2. Si los requisitos han sido bien definidos, entonces el modo de falla potencial es fácilmente identificable determinando la condición cuando un requisito no se cumple. Cada requisito puede tener múltiples modos de falla. Un gran número de modos de falla identificados para un solo requisito generalmente indica que el requisito no está bien definido. La verificación de los posibles modos de falla puede realizarse a través de una revisión de las cosas que han salido mal en el pasado, las preocupaciones, reportes de rechazo y tormenta de ideas en grupo. Fuentes de información adicional pueden incluir también una comparación con procesos similares y una revisión con el cliente (usuario final y operación posterior) de los reclamos relacionados con componentes similares. Etapa del Proceso Función Requisito Cuatro tornillos Tornillos especificados Operación 20: Fijar el asiento a la corredera usando una pistola de torque Secuencia de ensamblaje: Primer tornillo en el agujero frontal derecho Tornillos completamente asentados Tornillos ajustados a la especificación dinámica de torsión Modo de Falla Potencial Menos de cuatro tornillos Tornillo mal utilizado (mayor diámetro) Tornillo colocado en cualquier otro agujero Tornillo no completamente asentado Torque del tornillo demasiado alto Torque del tornillo demasiado bajo Tabla IV.2 PAMEF - Ejemplo Etapa del Proceso/ Función / Requisito / Modo de Falla Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 71 Efecto de Falla Potencial (c) Los efectos de falla potencial se definen como los efectos del modo de falla, tal como es percibido por el cliente. Los efectos de falla potencial deberán ser descritos en términos de lo que el cliente puede notar o experimentar, recordando que el cliente puede ser un cliente interno, así como, en última instancia, el usuario final. El cliente, en este contexto, podría ser la siguiente operación, otras las operaciones o lugares, el distribuidor, y/o el propietario del vehículo. Cada uno de ellos deberá tenerse en cuenta al evaluar el efecto de falla potencial. Los efectos en el producto para el PAMEF deberán ser coherentes con los correspondientes para el DAMEF. Si el modo de falla pudiera afectar potencialmente la operación segura del vehículo, o involucra un incumplimiento potencial con las regulaciones gubernamentales, deberá identificarse en el PAMEF. Para el usuario final, los efectos deberán establecerse en términos del producto o desempeño del sistema. Si el cliente es la siguiente operación o las operaciones subsiguientes, los efectos deberán establecerse en términos del proceso o desempeño de la operación. Ver Tabla IV.3 Ejemplo de los efectos. Con el fin de determinar los efectos potenciales, las siguientes preguntas deberán ser consideradas: 1. ¿Por qué el Modo de Falla Potencial impide físicamente el posterior procesamiento del producto o causa posibles daños al equipo o a los operadores? Esto incluye la imposibilidad para ensamblar o unir a otro componente en cualquier instalación del cliente. Si es así, entonces evalúe el impacto de fabricación. No se requiere un análisis más detallado. Si no es así, entonces pase a la pregunta. Podrían citarse los siguientes ejemplos: No se puede ensamblar en la operación x. No se puede sujetar en las instalaciones del cliente. No se puede conectar en las instalaciones del cliente. No se puede taladrar en la operación x. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 72 Causa excesiva desgaste de herramientas en la operación x. Daña a los equipos en la operación x. Pone en peligro el operador en las instalaciones del cliente. 2. ¿Cuál es el impacto potencial en el usuario final? Independiente de cualquier control previsto o implementado, incluyendo dispositivos a prueba de errores, tenga en cuenta lo que el usuario final podría notar o experimentar. Esta información puede estar disponible en el DAMEF. Una vez determinada, pase a la pregunta 3. Podrían citarse los siguientes ejemplos: Ruido. Alto esfuerzo. Olor desagradable. Funcionamiento intermitente. Fugas de agua. Aspereza. No es posible ajustar. Difícil de controlar. Mala apariencia. 3. ¿Qué pasaría si un efecto se detecta antes de llegar al usuario final? El efecto potencial en la ubicación actual o lugares de recepción también deberán ser considerados. Podrían citarse los siguientes ejemplos: Parada de línea. Bloqueo de envíos. Retenciones. 100% del producto desperdiciado. Disminución de la velocidad de línea. Mano de obra adicional. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 73 Nota: Si más de un efecto potencial es identificado, tomando en cuenta las preguntas 2 y 3, todos podrán figurar en la lista, pero para efectos del análisis, sólo se considera el peor de los casos cuando se documenta el valor de la severidad resultante. Requisito Modo de Falla Cuatro tornillos Menos de cuatro tornillos Tornillos especificados Tornillo mal utilizado (mayor diámetro) Secuencia de ensamblaje: Tornillo colocado Primer tornillo en el agujero cualquier otro agujero frontal derecho Tornillos asentados en completamente Tornillo no completamente asentado Torque del demasiado alto tornillo Torque del demasiado bajo tornillo Tornillos ajustados a la especificación dinámica de torsión Efecto Usuario Final: Cojín flojo y ruido. Fabricación y Montaje: Parada de línea, selección y reproceso adicional debido a la modificación de la parte afectada. Fabricación y Montaje: No se puede instalar el tornillo en la estación. Fabricación y Montaje: Dificultad para instalar los tornillos restantes en la estación. Usuario Final: Cojín flojo y ruido. Fabricación y Montaje: Selección y reproceso adicional debido a la modificación de la parte afectada. Usuario Final: Cojín flojo debido a la posterior rotura del tornillo y ruido. Fabricación y Montaje: Selección y reproceso adicional debido a la modificación de la parte afectada. Usuario Final: Cojín flojo debido al progresivo desprendimiento del tornillo y ruido. Fabricación y Montaje: Selección y reproceso adicional debido a la modificación de la parte afectada. Tabla IV.3 PAMEF - Ejemplo de Efectos Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 74 Severidad (S) (d) Severidad es el valor asociado con el efecto mas grave para un modo de falla dado. La severidad es de un valor relativo dentro del alcance del AMEF individual. Criterios de Evaluación Sugeridos El equipo deberá acordar un criterio de evaluación y clasificación del sistema que sea consistente, incluso si se modifican para cada proceso de análisis. (Ver Tabla Cr1 Criterio de Evaluación de Severidad Sugerido para PAMEF) No se recomienda modificar el criterio para evaluaciones de rangos de 9 y 10. Para modos de fallas con un rango de severidad de 1 no debieran analizarse posteriormente. Clasificación (e) Esta columna puede utilizarse para destacar modos de falla de alta prioridad o causas que pueden requerir la evaluación adicional de ingeniería. Esta columna puede utilizarse también para clasificar cualquier característica de producto o proceso (por ejemplo, crítica, clave, mayor, significante) para componentes, subsistemas, o sistemas que pudieran requerir controles de proceso adicionales. Los requisitos específicos del cliente pueden identificar símbolos para las características especiales de producto o proceso; así como su aplicación. Cuando una característica especial se identifica con una severidad de 9 ó 10 en el PFMEA, se deberá notificar al ingeniero responsable de diseño ya que esto puede afectar a los documentos de ingeniería. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 75 Criterios de Severidad PAMEF Severidad de los efectos en el producto (Efecto en el Cliente) Efecto Incumplimiento de Seguridad y/o Requisitos Reglamentarios Pérdida o Deterioro de la Función Primaria Pérdida o Deterioro de la Función Secundaria Molestia Ninguno Modo de falla potencial afecta la seguridad de la operación del vehículo y/o involucra el no cumplimiento con Regulaciones Gubernamentales. La falla ocurrirá sin aviso. Modo de falla potencial afecta la seguridad de la operación del vehículo y/o involucra el no cumplimiento con Regulaciones Gubernamentales. La falla ocurrirá con aviso. Grado 10 Efecto Incumplimiento de Seguridad y/o Requisitos Reglamentarios 9 Pérdida de función primaria (vehículo inoperable, no afecta la operación segura del vehículo). 8 Gran Interrupción Degradación de la función primaria (vehículo operable, pero con un nivel de desempeño reducido). 7 Interrupción Importante Pérdida de la función secundaria (vehículo operable, pero con algunos aspectos de confort y/o comodidad inoperables). Degradación de la función secundaria (vehículo operable, pero algunos aspectos de confort y/o comodidad operan a un nivel de desempeño reducido). Aspectos de apariencia y/o ruido no están conformes, vehículo operable. Defecto detectado por la mayoría de los clientes (mayor al 75%). Aspectos de apariencia y/o ruido no están conformes, vehículo operable. Defecto detectado por el 50% de los clientes. Aspectos de apariencia y/o ruido no están conformes, vehículo operable. Defecto detectado por los clientes observadores (menos del 25%). Efecto no perceptible. Criterios de Severidad PAMEF Severidad de los efectos en el proceso (Efecto en Manufactura / Ensamblaje) Puede poner en peligro al operario de la máquina o ensamblaje, sin aviso. Puede poner en peligro al operario de la máquina o ensamblaje, con aviso. 100% del producto puede convertirse en desperdicio. Parada de línea o detención de envíos. Una porción de la producción puede convertirse en desperdicio. Desviación del proceso primario incluyendo disminución de la velocidad de línea o mano de obra adicional. 100 % de la producción puede ser reprocesada fuera de línea y aceptada. 6 Interrupción Moderada 5 Una porción de la producción puede ser reprocesada fuera de línea y aceptada. 4 100 % de la producción puede tener que ser revisada en la estación antes de ser procesada. Interrupción Moderada 3 Una porción de la producción puede tener que ser revisada en la estación antes de ser procesada. 2 Interrupción Menor Ligera molestia en el proceso o para el operador. 1 Ninguno Efecto no perceptible. Tabla Cr1 PAMEF - Criterios Sugeridos para la Evaluación de Severidad Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 76 Causa del Modo de Fallas Potencial (f) Las causa de falla potencial se define como una indicación de cómo el proceso de diseño podría permitir la ocurrencia de la falla, que se describe en términos de algo que puede corregirse o puede ser controlado. La causa de falla potencial puede ser como una indicación de un punto débil del proceso, cuya consecuencia es el modo de falla. En la medida de lo posible, identificar y documentar todas las causas potenciales para cada modo de falla. La causa deberá ser detallada de la forma más concisa y completa como sea posible. La separación de las causas dará lugar a un análisis centrado para cada una y pueden producir diferentes indicadores, controles y planes de acción. Puede haber una o más causas que pueden dar lugar al modo de falla que se analiza. Esto se traduce en varias líneas para cada causa en la tabla o en el formato. Al preparar el PAMEF, se asume que las partes o materiales recibidos son correctos. Se pueden hacer excepciones cuando los datos históricos indiquen deficiencias en la calidad de las partes de recibidas. Sólo los errores específicos o casos de mal funcionamiento (por ejemplo, no se ha instalado el sello o sello instalado invertido) pueden enumerarse. Frases ambiguas (por ejemplo, error del operador o sello mal instalado, etc.) no debieran utilizarse. Ver Tabla IV.4 Ejemplo de Causas y Controles. Ocurrencia (O) (g) Ocurrencia es la probabilidad de que una causa específica de una falla ocurra. El número o rango de probabilidad de ocurrencia tiene un significado relativo más que un valor absoluto (Ver Tabla Cr2). Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 77 Estime la probabilidad de ocurrencia de una posible causa de falla utilizando una escala del 1 al 10. Se deberá utilizar un sistema de clasificación consistente para garantizar la continuidad. El número o rango de probabilidad de ocurrencia es una clasificación relativa dentro del alcance del AMEF y puede no reflejar la probabilidad de ocurrencia actual. El criterio "Incidentes por ítems / vehículos" se utiliza para indicar el número de fallas que están previstos durante la ejecución del proceso. Si se dispone de datos estadísticos de un proceso similar, los datos deberán utilizarse para determinar la clasificación de ocurrencia. En otros casos, una apreciación subjetiva puede hacerse mediante el uso de la palabra descrita en la columna izquierda de la tabla, junto con las aportaciones de la adecuada fuente de conocimiento del proceso para estimar la clasificación. Criterios de Evaluación Sugeridos El equipo deberá acordar un sistema de rangos y criterios de evaluación que sean consistentes, incluso si se modifican para cada proceso de análisis. La ocurrencia deberá ser estimada utilizando una escala del 1 al 10, basándose en la Tabla Cr2 como un lineamiento. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 78 Probabilidad de Falla Criterios para AMEF de Proceso Ocurrencia de Causa (Incidentes por elementos o vehículos) ≥ 100 por mil ≥ 1 en 10 50 por mil 1 en 20 20 por mil 1 en 50 10 por mil 1 en 100 2 por mil 1 en 500 0,5 por mil 1 en 2.000 0,1 por mil 1 en 10.000 0,01 por mil 1 en 100.000 ≤ .001 por cada mil 1 en 1.000.000 Muy Alta Alta Moderada Baja Muy Baja Grado 10 Falla eliminada a través de controles preventivos 9 8 7 6 5 4 3 2 1 Tabla Cr2 PAMEF - Criterios Sugeridos para la Evaluación de Ocurrencia Controles Actuales del Proceso (h) Controles Actuales del Proceso son descripciones de los controles que pueden prevenir en la medida de lo posible, la ocurrencia de la causa de la falla o detectar el modo de falla o la causa de la falla en caso de que ocurran. Existen dos tipos de controles del proceso a considerar: Prevención: Eliminan (previenen) la ocurrencia de la causa o el modo de falla; o reducen su grado de ocurrencia. Detección: Identifican (detectan) la existencia de una causa o el modo de falla, dando lugar a la elaboración de medidas correctivas asociadas o contramedidas. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 79 El enfoque preferido es primero usar controles preventivos, si es posible. Los rangos de ocurrencia iniciales serán afectados por los controles de prevención siempre y cuando estos estén integrados como parte del proceso. Los rangos iniciales de detección serán afectados por los controles del proceso que, o bien detectan la causa de la falla, o detectan el modo de falla. Debido a que en los métodos estadísticos (es decir, Control Estadístico de Procesos) suelen utilizar la toma de muestras para evaluar la estabilidad del proceso y detectar condiciones fuera de las de control, estos métodos no deberán considerarse al evaluar la eficacia de los controles específicos de detección. SPC puede, sin embargo, ser considerada como un de Control de Prevención de causas específicas cuya tendencias son identificables antes de que se produzca una no conformidad real, tal como es la metodología para desgaste de herramientas. El formato del ejemplo AMEF de Proceso de este manual, tiene dos columnas para los controles actuales del proceso (es decir, columnas separadas para los Controles de Prevención y los Controles de Detección) para ayudar al equipo a una clara distinción entre estos dos tipos de controles del proceso. Si se usa el formato con una columna (para controles del proceso), debieran usarse entonces los siguientes prefijos. Para controles de prevención, coloque una “P” antes de cada control de prevención listado. Para controles de detección, coloque una “D” antes de cada control de detección listado. Ver Tabla IV.4 Ejemplo de Causas y Controles. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 80 Requisito Modo de Falla Causa Controles de Prevención Tornillos completamente asentados Tornillo no completamente asentado El operador no mantuvo la herramienta perpendicular a la superficie de trabajo Formación del operador Ajuste de torque demasiado alto por parte de personal no autorizado Panel de control protegido con contraseña (sólo el personal de puesta a punto tiene acceso) Torque del tornillo demasiado alto Ajuste de torque demasiado alto por parte de personal que realiza la puesta a punto Tornillos ajustados a la especificación dinámica de torsión Ajuste de torque demasiado bajo por parte de personal no autorizado Torque del tornillo demasiado bajo Ajuste de torque demasiado bajo por parte de personal que realiza la puesta a punto Formación del personal de puesta a punto Controles de Detección Incluido sensor de ángulo para detectar el error e impedir que la parte sea removida de la herramienta hasta completar la operación Incluida casilla de validación de torque en el procedimiento de puesta a punto para validar configuración antes de ejecutar Incluida casilla de validación de torque en el procedimiento de puesta a punto para validar configuración antes de ejecutar Añadida configuración en las instrucciones de puesta a punto Panel de control protegido con contraseña (sólo el personal de puesta a punto tiene acceso) Formación del personal de puesta a punto Incluida casilla de validación de torque en el procedimiento de puesta a punto para validar configuración antes de ejecutar Incluida casilla de validación de torque en el procedimiento de puesta a punto para validar configuración antes de ejecutar Añadida configuración en las instrucciones de puesta a punto Tabla IV.4 PAMEF - Ejemplo de Causas y Controles Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 81 Detección (D) (i) La detección es el rango asociado con el mejor control de detección señalado en la columna Control de Detección Actual del Proceso. La detección es una clasificación relativa dentro del alcance de cada AMEF. Con el fin de lograr un grado inferior, por lo general el control de detección planificado tiene que ser mejorado. Cuando más de un control ha sido identificado, se recomienda que la clasificación de detección para cada control se incluya como parte de la descripción del control. Registre el valor más bajo en la columna de detección. Asumir que la falla ha ocurrido y, a continuación, evaluar las capacidades de todos "los controles actuales del proceso" para evitar el despacho de partes con este modo de falla. No suponer que automáticamente el rango de detección es bajo debido a que la ocurrencia es baja; sin embargo, hay que evaluar la capacidad de los controles del proceso para la detectar modos de falla de baja frecuencia o para impedirles ir más allá en el proceso. Las verificaciones de control de calidad al azar son poco probables para detectar la existencia de un problema aislado y no deberán influir en el rango de detección. Criterios de Evaluación Sugeridos El equipo deberá acordar un sistema de rangos y criterios de evaluación que sean consistentes, incluso si se modifican para cada proceso de análisis. La detección deberá ser estimada, utilizando la Tabla Cr3 como un lineamiento. El rango o valor de uno (1) está reservado para la prevención de la falla demostrada a través de las soluciones del diseño del proceso. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 82 Oportunidades para la Detección Grado Probabilidad de Detección Sin controles actuales de proceso; No se puede detectar o no se analiza. 10 Casi Imposible No es probable detectar en cualquier etapa Modo de falla y/o error (causa) no es detectado fácilmente. (Por ejemplo, auditorias al azar). 9 Muy Remota Detección del problema posterior al procesamiento Detección del modo de falla en una operación posterior por el operador a través de medios visuales / táctiles / audibles. 8 Remota Detección del modo de falla en la estación por el operador a través de medios visuales / táctiles / audibles, ó en una operación posterior a través de medición por atributos (pasa / no-pasa, control manual de torque / torquímetro de clic, etc.). 7 Muy Baja Detección del problema posterior al procesamiento Detección del modo de falla en una operación posterior por el operador a través de medición por variables ó en la estación por el operador a través de medición por atributos (pasa / no-pasa, control manual de torque / torquímetro de clic, etc.). 6 Baja Detección del problema en la fuente Detección del modo de falla o error (causa) en la estación por el operador a través de medición por variables o por controles automatizados en la estación para detectar la parte discrepante y notificar al operador (luz, timbre, etc.). Medición realizada en la puesta a punto y verificación de la primera pieza (solamente para causas). 5 Moderada Detección del problema posterior al procesamiento Detección del modo de falla posterior al procesamiento mediante controles automatizados que detectan y bloquean la parte discrepante e impiden su continuación en el proceso. 4 Moderada Alta 3 Alta 2 Muy Alta 1 Casi Seguro Sin oportunidad detección de Detección del problema en la fuente Detección del problema en la fuente Detección de errores y/o prevención del problemas Detección no aplicable por prevención errores Criterios para AMEF de Proceso Probabilidad de Detección por el Control del Proceso Detección del modo de falla en la estación mediante controles automatizados que detectan y bloquean la parte discrepante e impiden su continuación en el proceso. Detección del error (causa) en la estación mediante controles automatizados que detectan el error y previenen que se hagan partes discrepantes. Prevención del error (causa) como un resultado del diseño del utillaje, diseño de la máquina o diseño de la parte. No se pueden hacer partes defectuosas porque el ítem ha sido desarrollado a prueba de errores en el diseño del producto y/o proceso. Tabla Cr3 PAMEF - Criterios Sugeridos para la Evaluación de Detección Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 83 Determinación de Acciones Prioritarias Una vez que el equipo ha completado la identificación inicial de modos de falla y sus efectos, las causas y los controles, incluidas las clasificaciones de severidad, ocurrencia y detección, deberán decidir si se necesitan más esfuerzos para reducir el riesgo. Debido a las limitaciones inherentes a los recursos, tiempo, la tecnología y otros factores, deberán elegir la mejor manera de dar prioridad a estos esfuerzos. El objetivo inicial del equipo debe orientarse hacia modos de falla con el mayor grado de severidad. Cuando la severidad es de 9 ó 10, es imperativo que el equipo se asegure de que el riesgo se aborda a través de los controles existentes o determine acciones recomendadas (tal como se documenta en el AMEF). Para los modos de falla con severidad de 8 ó inferior, el equipo deberá considerar las causas que tengan mayor ocurrencia o grados de detección. El equipo tiene la responsabilidad de examinar la información clasificada, decidir sobre un enfoque, y determinar la mejor manera de priorizar los esfuerzos de reducción de los riesgos que servirá mejor a la organización y sus clientes. Evaluación de Riesgos; Número de Prioridad de Riesgo (NPR) (j) Un enfoque para ayudar a establecer prioridades de acción ha sido la de utilizar el Número de Prioridad de Riesgo: NPR = Severidad (S) x Ocurrencia (O) x Detección (D) Dentro del alcance del AMEF individual, este valor puede oscilar entre 1 y 1000. El uso de un umbral de NPR no es una práctica recomendada para determinar la necesidad de adoptar medidas. La aplicación de los umbrales de NPR’s supone que son una medida de riesgo relativo (que a menudo no son) y que la mejora continua no es necesario (que es). Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 84 Por ejemplo, si el cliente aplicó un umbral arbitrario de 100 a lo siguiente, el proveedor estará obligado a adoptar medidas en relación con la característica B con NPR de 112. Ítem Severidad Ocurrencia Detección NPR A 9 2 5 90 B 7 4 4 112 En este ejemplo, el NPR es mayor para característica B, pero la prioridad debe ser trabajar sobre A con la mayor severidad de 9, aunque el NPR es de 90 que es menor y está por debajo del umbral. Otra preocupación con el uso de éste enfoque es que no hay un valor específico de NPR para exigir la acción. Lamentablemente, el establecimiento de estos umbrales puede promover el mal comportamiento que causan los miembros del equipo para pasar tiempo tratando de justificar un menor valor de ocurrencia o detección para reducir el RPN. Este tipo de comportamiento evita abordar el verdadero problema que subyace a la causa del modo de falla y se limita de forma que el NPR se mantenga por debajo del umbral. Es importante reconocer que, si bien la determinación de riesgo "aceptable" en un programa en particular es deseable (por ejemplo, lanzamiento de vehículos), deberá basarse en un análisis de severidad, ocurrencia y detección, y no a través de la aplicación de los umbrales de NPR. El uso del índice NPR en los debates del equipo puede ser un instrumento útil. La limitación del uso del índice NPR necesita de ser entendido. Sin embargo, el uso del índice NPR para determinar los umbrales de acción prioritarias, no se recomienda. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 85 Acciones Recomendadas (k) En general, las acciones de prevención (es decir, la reducción de la ocurrencia) son preferibles a las acciones de detección. Un ejemplo de ello es el uso de metodologías “a prueba de error” en el diseño del proceso, en lugar de verificaciones de control de calidad al azar o de inspección. La intención de cualquier acción recomendada es reducir los valores en el siguiente orden: primero la Severidad, luego la Ocurrencia y por último la Detección. Ejemplo enfoques para reducir estos valores se explican a continuación: Para Reducir el Valor de Severidad (S): Sólo una revisión de diseño o proceso puede dar lugar a una reducción en el valor de severidad. Un cambio de diseño de producto o proceso, de por sí, no implica que la severidad se reduce. Cualquier cambio de diseño de producto o proceso deberá ser revisado por el equipo para determinar el efecto a la funcionalidad del producto y proceso. Para lograr la máxima eficacia y eficiencia de este enfoque, los cambios de diseño al producto y proceso deberán aplicarse en una fase temprana del proceso de desarrollo. Por ejemplo, la tecnología del proceso deberá ser considerada en una etapa muy temprana del proceso de desarrollo para reducir la severidad. Para Reducir el Valor de Ocurrencia (O): Una reducción del valor de ocurrencia puede efectuarse mediante la eliminación o control de una o varias de las causas del modo de falla a través de una revisión del diseño de producto o proceso. Estudios para entender las fuentes de variación del proceso usando los métodos estadísticos pueden ser aplicados. Estos estudios pueden dar lugar a acciones que reduzcan la ocurrencia. Además, los conocimientos adquiridos pueden ayudar a la identificación de controles adecuados para las operaciones, a fin de lograr la mejora continua y la prevención de defectos. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 86 Para Reducir el Valor de Detección (D): El método preferido es el uso de la metodología a prueba de errores. Un rediseño de la metodología de detección puede resultar en una reducción del grado de detección. En algunos casos, un cambio de diseño en un paso del proceso puede ser requerido para aumentar la probabilidad de detección (es decir, reducir el valor de detección). En general, la mejora de los controles de detección exige el conocimiento y la comprensión de las causas dominantes variación del proceso; así como, de las causas especiales. El aumento de la frecuencia de inspección no suele ser un medio eficaz de acción y sólo deberá utilizarse como una medida temporal para recoger información adicional sobre el proceso, de manera que puedan aplicarse acciones correctivas y preventivas permanentes. Si alguna evaluación conduce a la no existencia de acciones recomendadas para una combinación específica de un modo de falla / causa / control, indicar registrando "Ninguna" en esta columna. También puede ser útil incluir una justificación, en caso de indicar "Ninguna", especialmente en caso de alta severidad. La evaluación de acciones sobre el proceso puede incluir una revisión lo siguiente: Resultados del Diseño de Experimentos DOE u otras pruebas, cuando sea aplicable. Modificación del diagrama de flujo del proceso, distribución de planta, instrucciones de trabajo o plan de mantenimiento preventivo. Examen de equipos, dispositivos o especificaciones de máquinas. Dispositivos de detección y/o sensores (nuevos o modificados). La Tabla IV.5 proporciona un ejemplo de la aplicación de las causas (Columna f), controles (Columna h) y acciones recomendadas (Columna k). Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 87 Responsabilidad y Fecha Prevista para la finalización (l) Introduzca el nombre de la persona y la organización responsable de completar cada acción recomendada, incluyendo la fecha objetivo de finalización. El líder del equipo es responsable de garantizar que todas las acciones recomendadas se han ejecutado o tratado adecuadamente. Resultado de Acciones (m-n) Esta sección identifica los resultados de las acciones realizadas y su efecto en los valores de Severidad, Ocurrencia, Detección y NPR. Acciones Tomadas y Fecha de Terminación (m) Después que la acción se ha puesto en práctica, introduzca una breve descripción de las medidas adoptadas y la fecha de terminación real. Severidad, Ocurrencia, Detección y NPR (n) Después que las acciones correctivas y preventivas se han completado, determinar y registrar el resultado de la Severidad, Ocurrencia y Detección. Calcule y registre el indicador de prioridad resultante (por ejemplo, NPR). Todos los valores deberán revisarse. Las acciones por sí solas no garantizan que el problema se resolvió, por lo tanto, un análisis adecuado o ensayo deberá ser completado como verificación. Si la adopción de nuevas medidas se considera necesario, repetir el análisis. El enfoque deberá ser siempre la mejora continua. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 88 Etapa del Proceso Función Requisito Cuatro tornillos Operación 20: (Fijar el asiento a la corredera usando una pistola de torque) Seleccione cuatro tornillos Operación 20: (Fijar el asiento a la corredera usando una pistola de torque) Comenzando con orificio frontal derecho, ajuste cada tornillo a la especificación dinámica de torsión Tornillos especificados Secuencia de ensamblaje: Primer tornillo en el agujero frontal derecho Modo de Falla Causa Menos de cuatro tornillos Muy pocos tornillos instalados inadvertidament e Tornillo utilizado (mayor diámetro) Tornillo colocado cualquier agujero mal en otro Tornillos similares disponibles la estación Controles de Prevención Ayudas visuales ilustrando la cantidad correcta Formación del operador Ayudas visuales ilustrando el tornillo correcto en Más de un agujero a disposición del operador Formación operador del Ayudas visuales identificando la localización del primer tornillo Formación operador Controles de Detección Inspección visual en estación Inspección visual en estación la la Acciones Recomendadas Vigilancia del torque en la estación; Bloqueo de la línea si se instalan menos de cuatro tornillos. Vigilancia del ángulo de torque en la estación; Bloqueo de la línea si el ángulo de torque no se cumple. Diseño a prueba de error: utilizar un tipo de tornillo para la estación o producto. Inspección visual en estación del la Añadir sensor de posición para impedir la operación, a menos que la herramienta esté alineada en el agujero correcto. Tabla IV.5 PAMEF - Ejemplo de Causas, Controles y Acciones Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 89 Mantenimiento PAMEFs El AMEF de Proceso es un documento vivo y deberá revisarse cuando se produzca un cambio en el diseño del producto o proceso y actualizarse, según sea necesario. Otro elemento de mantenimiento continuo deberá incluir una revisión periódica de los valores utilizados en el AMEF de Proceso. Debería prestarse especial atención a los valores de Ocurrencia y Detección. Esto es particularmente importante cuando se han realizado cambios de producto y/o proceso, o mejoras en los controles del proceso. Además, en los casos en que se hayan producido problemas en relación con la producción, tales como interrupciones o acciones en el campo, los valores deberán modificarse. Apalancamiento PAMEFs El uso de la frase AMEF de Proceso es el punto de partida que ofrece la mayor oportunidad para impulsar el uso de la experiencia y el conocimiento. En caso de existir un nuevo proyecto o aplicación funcionalmente similar a la del producto existente, se puede utilizar un solo PAMEF con consentimiento del cliente. Si hay ligeras diferencias, el equipo deberá identificar y centrarse en los efectos de estas diferencias. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 90 VÍNCULOS CON OTROS DOCUMENTOS El PFMEA no es un documento aislado. La Figura IV.5 muestra los vínculos con algunos de los documentos de uso común. AMEF de Diseño En el desarrollo de un PFMEA es importante utilizar la información y los conocimientos adquiridos en la creación del DFMEA. Sin embargo, el vínculo entre estos dos documentos no siempre es evidente. La dificultad se debe a que el centro de atención de cada FMEA es diferente. El DFMEA se centra en la función de la parte mientras que el PFMEA se centra en las etapas del proceso de manufactura. La información contenida en las columnas de cada formato no es igual. Por ejemplo, Ítem / Función de Diseño no es igual a Función del Proceso / Requisitos; Modo de falla potencial del Diseño no es igual a Modo de falla potencial del Proceso; Causa de falla potencial del Diseño no es igual a Causa de falla potencial del Proceso. Sin embargo, mediante la comparación global entre los análisis de diseño y proceso, se puede hacer una conexión entre las características identificadas durante el Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 91 análisis DAMEF y PAMEF. Otra conexión es la relación entre la Causa de falla potencial del Diseño DAMEF y el Modo de falla potencial del Proceso PFMEA. Por ejemplo, el diseño de una característica tal como un agujero puede causar un modo de falla particular. El correspondiente de modo de falla del proceso es la incapacidad para fabricar la misma característica tal como está establecido. En este ejemplo, la causa de falla potencial del diseño (diámetro del agujero diseñado demasiado grande) parece ser similar al modo de falla potencial del proceso (agujero perforado demasiado grande). El efecto del modo de falla para ambos diseño y proceso puede ser idéntico, si no hay otros efectos relacionados con el proceso. En otras palabras, el resultado final (efecto) del modo de falla es la misma, pero hay dos causas distintas. Mientras se desarrolla el PFMEA, es responsabilidad del equipo garantizar que todos los procesos relacionados con los posibles modos de falla que conducen a efectos relacionados con el producto sean coherentes entre el DFMEA y el PFMEA. Plan de Control Además de la lista de acciones recomendadas y su posterior seguimiento, como resultado de la actividad PFMEA, un Plan de Control deberá desarrollarse. Algunas organizaciones pueden optar por no identificar específicamente “características del producto y proceso” relacionadas en el PFMEA. En esta situación, las "Características del Producto" del Plan de Control pueden ser derivadas de los "Requisitos" parte de la columna "Función del Proceso / Requisitos" y las "Características del Proceso” puede ser derivadas de la columna "Causa del Modo de Falla Potencial”. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 92 Cuando el equipo desarrolla el Plan de Control, necesita asegurar que los controles actuales descritos en el PFMEA sean compatibles con los métodos de control especificados en el Plan de Control. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 93 BIBLIOGRAFÍA Planificación Avanzada de Calidad del Producto. AIAG, Segunda Edición, Julio 2008. Análisis del Modo y Efecto de la Falla Potencial. AIAG, Cuarta Edición, Junio 2008. Proceso de Aprobación de Partes para Producción. AIAG, Cuarta Edición, Marzo 2006. Control Estadístico del Proceso. AIAG, Segunda Edición, Julio 2005. Análisis del Sistema de Medición. AIAG, Tercera Edición, Marzo 2002. Requisitos Específicos de Ford Motor Company para ISO/TS 16949:2002. Ford Motor Company, Agosto 2008. Requisitos Específicos de Chrysler para ISO/TS 16949:2002. Chrysler, Septiembre 2008. Requisitos Específicos de General Motors para ISO/TS 16949:2002. General Motors, Septiembre 2008. Requisitos Específicos para PPAP. Ford Motor Company, Marzo 2006. Requisitos Específicos para PPAP. Chrysler, Septiembre 2008. Requisitos Específicos para PPAP. General Motors, Septiembre 2008. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 94 Anexos Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 95 Ejercicios Denominación del Ejercicio Objetivo Duración 1. Desarrollo de un AMEF de Diseño - Desarrollar un AMEF de Diseño considerando las directrices establecidas en el Manual AMEF “Cuarta Edición” y los requisitos específicos de los clientes. 4 horas 2. Desarrollo de un AMEF de Proceso - Desarrollar un AMEF de Proceso considerando las directrices establecidas en el Manual AMEF “Cuarta Edición” y los requisitos específicos de los clientes. 4 horas Ejercicio No. 1 Desarrollo de un AMEF de Diseño Desarrollar un AMEF de Diseño considerando las directrices establecidas en el Manual AMEF “Cuarta Edición” y los requisitos específicos de los clientes. Tiempo total: 4 horas Instrucciones: • Forme un grupo de trabajo. • Seleccione el producto que será entregado al usuario final. • Establezca el alcance del análisis. • Elabore esquemas, dibujos, lista de materiales, etc. • Defina requisitos funcionales y características del producto. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 96 • Elabore un Diagrama de Bloques donde se muestre las relaciones físicas y lógicas entre los componentes del producto. • Elabore un Diagrama de Parámetros para ayudar al equipo a comprender la física relacionada con las funciones del diseño. • Después de considerar los requisitos previos, complete el AMEF de Diseño. • Establezca las relaciones existentes entre el AMEF de Diseño y el DVP&R “Plan de Verificación de Diseño y Reporte”. Ejercicio No. 2 Desarrollo de un AMEF de Proceso Desarrollar un AMEF de Proceso considerando las directrices establecidas en el Manual AMEF “Cuarta Edición” y los requisitos específicos de los clientes. Tiempo total: 4 horas Instrucciones: • Forme un grupo de trabajo. • Describa la intención del proceso. • Revise los resultados del ejercicio anterior. • Elabore el Diagrama de Flujo del Proceso general. • Después de considerar los requisitos previos, complete el AMEF de Proceso. • Establezca las relaciones existentes entre el AMEF de Proceso y el Plan de Control. Prohibida la reproducción total o parcial de este material sin la autorización expresa de FUNDAMETAL 97