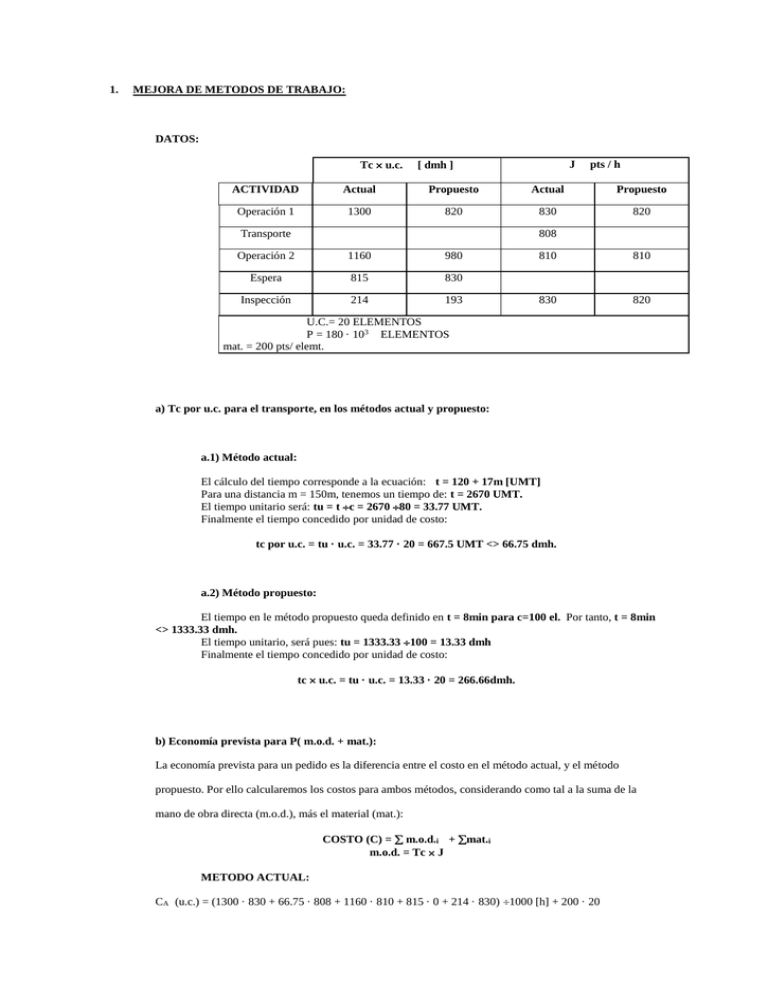

1. MEJORA DE METODOS DE TRABAJO: DATOS:

Anuncio

1. MEJORA DE METODOS DE TRABAJO: DATOS: Tc u.c. J [ dmh ] pts / h ACTIVIDAD Actual Propuesto Actual Propuesto Operación 1 1300 820 830 820 Transporte 808 Operación 2 1160 980 Espera 815 830 Inspección 214 193 810 810 830 820 U.C.= 20 ELEMENTOS P = 180 · 103 ELEMENTOS mat. = 200 pts/ elemt. a) Tc por u.c. para el transporte, en los métodos actual y propuesto: a.1) Método actual: El cálculo del tiempo corresponde a la ecuación: t = 120 + 17m [UMT] Para una distancia m = 150m, tenemos un tiempo de: t = 2670 UMT. El tiempo unitario será: tu = t c = 2670 80 = 33.77 UMT. Finalmente el tiempo concedido por unidad de costo: tc por u.c. = tu · u.c. = 33.77 · 20 = 667.5 UMT <> 66.75 dmh. a.2) Método propuesto: El tiempo en le método propuesto queda definido en t = 8min para c=100 el. Por tanto, t = 8min <> 1333.33 dmh. El tiempo unitario, será pues: tu = 1333.33 100 = 13.33 dmh Finalmente el tiempo concedido por unidad de costo: tc u.c. = tu · u.c. = 13.33 · 20 = 266.66dmh. b) Economía prevista para P( m.o.d. + mat.): La economía prevista para un pedido es la diferencia entre el costo en el método actual, y el método propuesto. Por ello calcularemos los costos para ambos métodos, considerando como tal a la suma de la mano de obra directa (m.o.d.), más el material (mat.): COSTO (C) = m.o.d.i + mat.i m.o.d. = Tc J METODO ACTUAL: CA (u.c.) = (1300 · 830 + 66.75 · 808 + 1160 · 810 + 815 · 0 + 214 · 830) 1000 [h] + 200 · 20 CA (u.c.) = 4225 pts METODO PROPUESTO: CP (u.c.) = ( 820 ·820 + 26.66 · 0 + 980 · 810 + 193 · 820 ) 1000 [h] + 200 ·20 · 0.99 CP (u.c.) = 4122.4 pts Finalmente calculamos la economía, primero por unidad de costo y después de forma absoluta: E (u.c.) = CA (u.c.) - CP (u.c.) = 102.6 E = E ( u.c.) ( P u.c.) = 102.6 · 180·103 / 20 = 923400 pts c) Mayor tiempo de fabricación en un puesto de trabajo: A efectos de incidencia el mayor tiempo de fabricación es siempre el mayor de los tiempos empleados en una determinada actividad por el correspondiente operario. Observando la tabla de datos, tenemos diferentes tiempos para ambos métodos, percatándonos además, de que no corresponden a la misma actividad. METODO ACTUAL: Mayor tiempo de fabricación = 4 · 1300 · (180000 / 20) = 468·10 5 dmh Este es el tiempo total por unidad de costo que tardaría en fabricarse un pedido entero para el método actual. En este caso es la actividad denominada como Operación 1 la que determina el mayor tiempo de fabricación. METODO PROPUESTO: Mayor tiempo de fabricación = 3 · 980 · (180000 / 20) = 246.6·10 5 dmh Se observa como en este caso el tiempo de fabricación viene marcado por la actividad denominada como Operación 2 con lo que el tiempo se reduce en 203.4·10 5 dmh. d) Costo proporcional de instalación de las mejoras propuestas: Se trata en este apartado de comprobar si la introducción de las mejoras del método propuesto, interesan economicamente, o por si el contrario supone una disminución del beneficio. Calculamos primero las horas de utilización de la cinta transportadora: tp = ( 266.66 · 180·103 ) / 20 · 10000 = 239.94 h A continuación debemos conocer el costo por hora de la maquinaria: Ch = COSTO de MAQUINA / VIDA de MAQUINA Ch = 1·106 [pts] 5[años] · 1500[h/año] = 133.33 [pts/ h] Con ello podemos calcular el costo de la inversión: I = tp · Ch = 239.94 · 133.33 = 31991.2 pts Por último calculamos el beneficio de la inversión: BENEFICIO = ECONOMIA – INVERSION B = E – I = 923400 – 31991.2 = 891408.8pts Se observa que el beneficio proporcionado por la introducción de la cinta transportadora es positivo, con lo que la inversión si interesa ser efectuada. f) Cálculo para ambos procesos de las siguientes cuestiones: f.1) Costo por elemento: Para el caso del método actual tenemos que el coste por elemento es: CUA = CA (u.c.) u.c. = 4225 20 = 211.25 pts / elmento Para el caso del método propuesto el coste por elemento será: CUP = CA (u.c.) u.c. = 4122.4 20 = 206.12 pts / elemento f.2) Producción elementos / h en cada actividad: Para el método actual: OPERACIÓN 1: P = (20 · 1) 0.13 = 153.85 el / h TRANSPORTE: P = (20 · 1) 0.006675 = 2996.25 el / h OPERACIÓN 2: P = (20 · 1) 0.116 = 172.41 el / h ESPERA: P = (20 · 1) 0.0815 = 245.4 el / h INSPECCION: P = (20 · 1) 0.0214 = 934.58 el / h Para el método propuesto: OPERACIÓN 1: P = 243.9 el / h TRANSPORTE: P = 750.01 el / h OPERACIÓN 2: P = 204.08 el / h ESPERA: P = 240.96 el / h INSPECCION: P = 1036.27 el / h f.3) Tiempo de fabricación del pedido: Para el método actual: TFA = (Tc por u.c.(A) 10000) (180000 20) = 3200.17 h Para el método propuesto: TFP = (Tc por u.c.(P) 10000) (180000 20) = 2780.66 h g) Cuadro de valores del apartado anterior: METODO 1. CU PRODUCCION ACTUAL 211.25 OPERACIÓ N1 153.85 PROPUESTO 206.12 243.90 [elementos / h] TRANSPO RTE 2996.25 OPERACIÓ N2 172.41 ESPERA 750.01 204.08 TF 245.40 INSPECCI ON 934.58 3200.17 240.96 1036.27 2780.66 CICLOS CON FASES DE DISTINTO COLECTIVO: DATOS: PROCESO Nº ALIMENTACION ELABORACION RETIRADA n1 TC1 n2 TC2 n3 TC3 1 5 202 1 315 12 716 2 3 150 2 650 4 215 3 1500 1250 50 9250 3500 2050 TIEMPOS EN [cmin] a) Cuadro de valores que exprese para cada proceso: a.1) Producción por ciclo: La producción para un ciclo con fases de distinto colectivo se calcula según la siguiente fórmula: Pc = m.c.m. ( n1, n2, n3 ) De este modo tenemos que para este ciclo la producción es: Pc = m.c.m. ( 5, 1, 12 ) 5=5 1=1 12 = 22 · 3 m.c.m. ( 5, 1, 12 ) = 5 · 22 ·3 Por tanto obtenemos que la producción por ciclo para el caso que nos ocupa es de 60 elementos por ciclo: Pc = 60 a.2) Colectivos por fase: La fórmula que nos permite calcular el número de colectivos abarcados en la consecución de cada fase del correspondiente ciclo, es la siguiente: m = Pc n Así por ejemplo para la fase de alimentación en el proceso 1, el colectivo por fase será el siguiente valor: m1 = 60 5 = 12 a.3) Tiempo de fase por ciclo: El tiempo de fase por ciclo se calcula como el producto del numero de colectivos por fase (m), por el tiempo concedido en cada una de las fases: Tf = m Tc De este modo, para la fase de alimentación en el proceso 1, el tiempo de fase por ciclo es el siguiente: Tf1= m1 Tc1 = 12 · 202 = 2424 cmin a.4) Tiempo del ciclo: Este se calcula sin más que sumar los tiempos de fase por ciclo, de las fases indicadas como alimentación, elaboración, retirada. Para el caso del proceso 1, el tiempo del ciclo sería el siguiente: tc1 = Tf1 + Tf2 + Tf3 = 2424 + 18900 + 3580 = 24904 cmin a.5) Tiempo unitario: El tiempo unitario se refiere al tiempo necesario; en cada uno de los procesos; para fabricar un elemento. Por tanto se calculará como el cociente del tiempo del ciclo (tc), entre la producción por ciclo (Pc). De nuevo mostramos como ejemplo el caso del proceso 1, con el siguiente resultado: Tu1 = tc1 Pc1 = 24902 60 = 415.067 cmin. A continuación confeccionamos la tabla de valores a partir de los resultados obtenidos en los subapartados anteriores: PROCESO Nº Pc Colectivos por fase A m1 m2 Tiempo de fase por ciclo m3 E TfI R Tf2 E tc TU R Tf3 A 1 60 12 60 5 2424 18900 3580 24904 415.067 2 12 4 6 3 600 3900 645 5145 428.750 3 10500 7 210 3 8750 1942500 6150 1957400 186.420 b)Para el ciclo del proceso 2, además se desea: - pendiente de retirada retirada b.1) Dibujar en formato A4: DIAGRAMA CUANTITATIVO 0 4 0 8 0 12 1 2 pendiente elaboracion elaboracion alimentacion 3 2 4 6 Diagrama lineal Diagrama lineal globalizado 0 6 1 8 9 2 0 10 12 12 b.2)seguimiento numerico: A 3 1 4 2 2 0 3 1 1 4 2 0 0 E 0 2 0 2 0 2 0 2 0 0 2 2 0 EPR 0 0 2 2 0 0 2 2 0 0 0 2 0 R - 4 4 4 - DIAGRAMA LINEAL O DE BARRAS - DIAGRAMA LINEAL SIMPLIFICADO b.2) Seguimiento numérico: