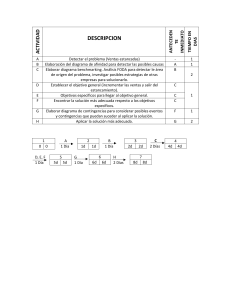

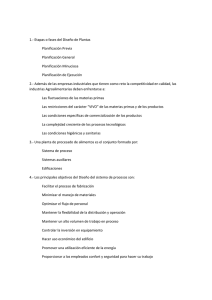

FACULTAD DE INGENIERIA ESCUELA ACADÉMICO PROFESIONAL DE INGENIERÍA INDUSTRIAL UCV – INGENIERIA INDUSTRIAL CURSO – DISEÑO Y GESTIÓN DE PLANTAS INDUSTRIALES PRIMERA UNIDAD Localización y Tamaño de Plantas Industriales. Semestre 2019 - II 1.0 Proceso de Producción. Diagrama de flujo - Diagrama de procesos Determinación de los puntos críticos en el proceso productivo. Tamaño del proceso productivo = CAPACIDAD DE PRODUCCION 2.0 Matrices del proceso productivo Análisis de Procesos • El análisis de un proceso es la descomposición de este en sus diferentes fases de Trabajo, a fin de estudiarlas y averiguar su eficiencia. Este es el punto de partida para mejorar los procesos. Existen distintos tipos de diagramas que permitan realizar este análisis. – Diagrama (DOP) – Diagrama – Diagrama – Diagrama de Operaciones del Proceso de análisis del proceso (DAP) de Recorrido de Flujo Símbolos de los Diagramas • Un circulo significa Operación,se elabora un producto, hay transformación. • Una flecha significa transporte, para transporte de material usamos flechas rellenas; para transmisión de información utilizamos flechas huecas. • Un cuadrado significa inspección, en este caso, el objeto no es modificado • Un semicírculo cerrado significa almacenamiento temporal por razones del proceso, Ej. Enfriamiento, secado, etc. • Un semicírculo cerrado con una raya transversal oblicua significa almacenamiento temporal por otras razones, Ej. Amontonamiento de trabajo • Un triángulo significa almacenamiento, en una bodega, donde se registra y controla. Diagrama de análisis del proceso (DAP) • Es una representación gráfica de la secuencia de todas las operaciones, transportes, inspecciones y almacenamientos que ocurren durante el proceso, así mismo incluye información necesaria para el análisis del proceso como: tiempos y distancias recorridas; este diagrama representa el proceso real. • Con la ayuda de este diagrama buscamos identificar y mejorar las actividades que no agregan valor al producto (transporte, inspección y almacenamiento) Qué mejoras puede realizar al proceso ? Diagrama de análisis del proceso (DAP) + + + + • VF = L / M Donde: VF = Valor del Flujo L = Tiempo de fabricación, desde las materias primas hasta el producto terminado M = Tiempo de solo operaciones que agregan Valor Diagrama de Recorrido • Es la representación objetiva de la trayectoria del proceso en el plano a escala de la planta, este diagrama es útil para mejorar el flujo de material y la distribución de la planta. • Al elaborar el diagrama de recorrido, se debe identificar cada fase del proceso por medio de un símbolo y un numero que correspondan a los utilizados en el DAP, así mismo se deben utilizar flechas cada cierto tramo para indicar la dirección del recorrido, se deben utilizar diferentes colores, para facilitar su análisis. Diagrama de Flujo del Proceso • Cuando se busca mejorar un proceso, uno de los primeros pasos, es por lo general elaborar un diagrama de flujo del proceso. • Información que suministra: – Proporciona comprensión del proceso completo – Permite reconocer rápidamente oportunidades para mejorar. – Facilita el establecimiento de limites con otros procesos. – Identifica las personas que afecta el proceso. EJERCICIOS Complete los procesos Capacidad de planta Cuando el tamaño de planta es ajustado por algunos de los siguientes factores: • Mezcla de productos. • Especificaciones de calidad precisas. • Desequilibrio entre la máquina y la mano de obra. • Programación de planta y abastecimiento de materia prima. • Ineficiencia del trabajador. • Ineficiencia de la maquinaria. • Otros. Se obtiene la capacidad de planta o capacidad de producción. Unidades de la capacidad de planta Normalmente la capacidad de planta se expresa en términos del producto terminado, por ejemplo botellas/mes, cajas/mes; no obstante, algunas veces se usan los recursos para expresar la capacidad, en tales casos toma el nombre de capacidad de procesamiento, por ejemplo toneladas de fruta/mes. TM de naranjas/mes Proceso TM de jugo de naranja/mes Otras veces se puede expresar la capacidad en términos de los recursos clave, por ejemplo H-H/mes y H-M/mes Metodologías para el cálculo de la capacidad - FU Factor de utilización (U): Este factor considera la desviación que existe entre las horas reales y las horas productivas. FU=NHP/NHR. El número de horas reales o brutas (NHR) se calcula considerando el tiempo bruto transcurrido entre la hora de ingreso y la hora de salida del personal en cada turno de trabajo. Las horas productivas (NHP) constituyen el resultado de descontar las horas de refrigerio, mantenimiento de equipo y otras situaciones. Ejemplo del cálculo de la capacidad Ejm: Horario de trabajo: 8:00 – 16:00 Refrigerio: 45 minutos NHR: 8 horas NHP: 8 – 0,75 = 7,25 horas FU: 7,25/8 = 0,91 Factor de Utilización es igual a 91 % Metodologías para el cálculo de la capacidad -E Factor de eficiencia o Rendimiento (E): Este factor involucra la desviación que existe entre las horas estándar NHE y las horas productivas NHP utilizadas para realizar una misma cantidad de producto Considere que el cálculo de las horas estándar considera un desempeño tipo (promedio) el cual no siempre se puede alcanzar en situaciones particulares. E = NHE/NHP. Ejemplo del cálculo de la capacidad Ejm: Operación de corte por pieza Tiempo estándar NHE: 0,5 horas. Tiempo registrado en la orden de producción NHR: 0,61 horas E = 0,5/0,61 = 0,82 El factor de eficiencia es 82% . Metodologías para el cálculo de la capacidad de planta Fórmula de capacidad: Capacidad de planta = Cuello de botella Unid. NHE- H o NHE - M X # Màquin. Dìas NHR X X X u Turno Semana Hombres Turnos Dìa = Unidades /semana X U E NHP NHE NHR X NHP Máxima capacidad de planta: Es la capacidad calculada a tres turnos. Capacidad utilizada: Producciòn del periodo X 100 Capacidad de planta en igual periodo Importante: Hacer referencia al número de turnos usado para el cálculo. EJERCICIOS CAPACIDAD DE PLANTA • Si un sistema de producción tiene una utilización del 80% y un rendimiento del 75%, qué capacidad se necesita para producir 1000 unidades buenas al año? • Si cada máquina tiene una capacidad efectiva de 34 un/mes, pero tan sólo puede obtener un rendimiento del 60% y una utilización del 70%, ¿cuántas máquinas se necesitarán para producir 900 000 un./ año? SOLUCIÓN 1. 1000 un/ año/ 0.80 x 0.75= 1667 unidades 2. Es necesario producir: 900 000/ 0.6 x 0.7 = 2 142 857 un. 1 máq. = 34 un./ mes; en 12 meses = 34 un./ mes x 12 meses = 408 un./ año 408 un. = 1 máq. 2 142 857 un. = 5252 máq.